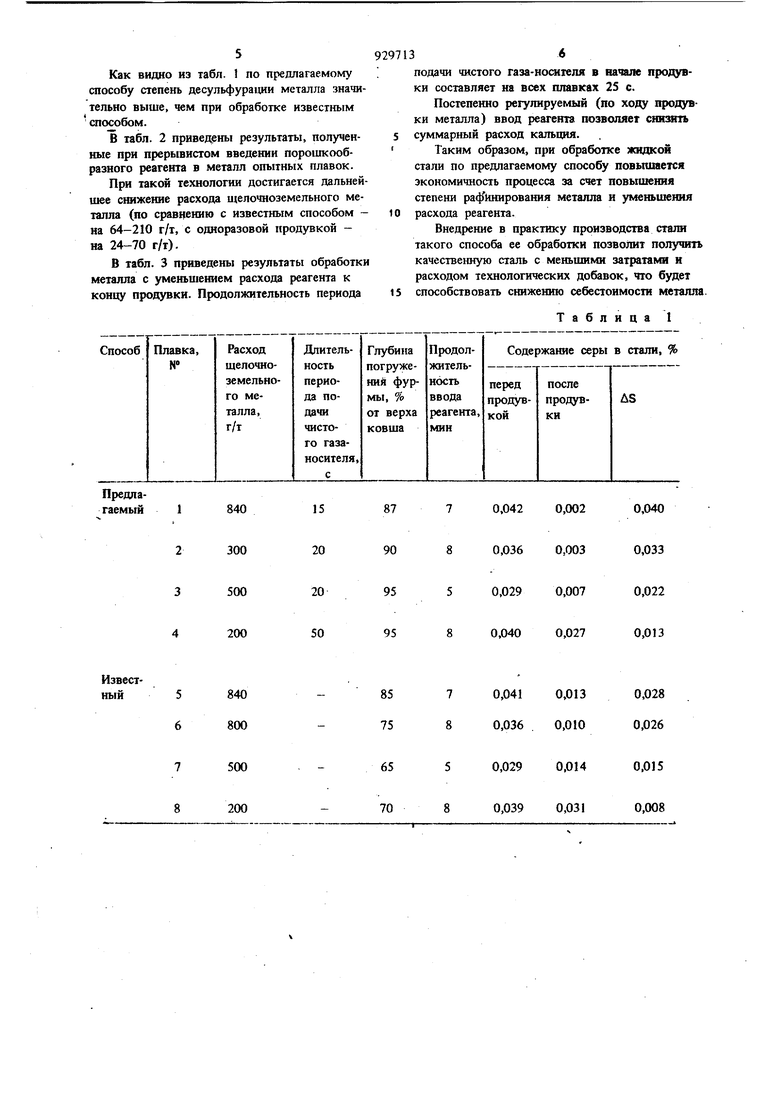

Изобретение относится к черной металлургии, конкретнее к технологии обработки жидкой стали. Известен способ обработки расплавленного металла, при котором продувку расплава осу ществляют инертным газом через фурму, расположенную над поверхностью расплава или вблизи ее, при этом инертиый газ подают под да1ёлением 1-10 атм 1. Недостатком известного способу является то, что даже и при столь высоком давлении инертного газа эффективное перемешивание металла, его дегазация и облагораживание от неметаллических включений не достигается. Наиболее близким по технической сущиост и достигаемому результату является способ обработки жидкой стали, заключающийся во вводе в сталь через продувочную фурму газом-носителем пороижообразного реагента в количестве 20-150 г/т стали в мин, содержащего 15-100% щелочноземельного металла, при этом глубина погружения фурмы составляет 60-85% от высоты столба жидкого мета пя 12. Недостатком известного способа является невысокая степень использования щелочноземельного металла и повышенный расход такого металла из-за недостаточной высоты ртолба жидкой стали к, как следствие, ограниченного времени взаимодействия между пылегазовой струей и металлом. Целью изобретения является повьпиение степени рафин1фования металла и уменьшение расхода порошкообразного реагента. Поставленная цель достигается тем, что в способе обработки стали, включающем ввод через продувочную фурму в сталь газом-носителем порошкообразного реагента в количестве 20-150 г/т стали в мин, со ержащего 15 100% щелочноэемельисно металла, перед продувкой порошкообразными реагентами в течение 10-15 с подают газ-носитель при погружении продувочной фурмы в жидкую сталь на глубину 86-95% от высоты столба металла.. Повышение глубины ввода щелочноземельного металла приводит к увели {ению времени коитакта реагента со сталью. При этом создя39ются более благоприятные условия для взаимо действия щелочноземельного металла с жидкой сталью и возрастает степень его усвоения. Вследствие этого повышение глубины ввода щелочноземельного металла приводит к снижению его расхода при одинаковом эффекте обработки. Прерывистый ввод порошкообразного реагента в газ-носитель способствует дальнейшему уменьшению его расхода, так как в период времени между вводом предыдущей и последу ющей порции поро1Ш а происходит более полное завершение реакций десульфурации за счет дальнейшего перераспределения продукта реакции между металлом и шлаком. Сущность способа обработки жидкой стали заключается в следующем. Обработку металла реагентом ведут в ковше после раскисления стали известными способами. Раскисление стали осуществляют, например, кремнием, марганцем, алюминием или цругкм раскислителем. Перед началом погружения фурмы через нее начинают подавать газ-носите ль, затем . фурму вводят в жидкую сталь на глубину 86 95% от высоты столба металла. После погруж ния фурмы на заданную глубину продолжают подавать газ-носитель в течение 10-15 с, после чего осуществляют продувку порошкообразны реагентом в виде суспензии. Порошкообразный реагент может вводиться прерывисто с интервалом времени между- окон чанием предыдущего и началом последующего ввода, равным 0,5-1,5 мин, и с уменьшением его расхода с интенсивностью 1-5% в мин до величины, равной 50-90% от его расхода в начале продувки. Включение и прекращение подачи порошка может осуществляться также при положении фурмы над уровнем металла. В качестве порошкообразного реагента можно использовать материалы, содержащие щелочноземельные и редкоземельные металлы например силикокальций, магний, карбид каль ция, окиси кальция и магния, силициды РЗМ и др. Щелочноземельные и редкоземельные реагенты могут вводиться в смеси с компонентами, повышающими эффективность воздействия их на металл, или улучшающими шлакообразование, сопутствующее обработке металла реагентом. Такими компонентами могут быть. Например, алюминий, плавиковый шпат и др. Перед продувкой металл может быть обработан жидким синтетическим шлаком или шлакообразующими смесями. Минимальное значение глубины погружения фурмы в мета)ш (86%) обосновьшается тем, что, начиная с этой глубины, создаются наиболее оптимальные условия (минимальные по Времени) обработки всего объема металла ковша. Максимальное значение глубины погружения фурмы в металл (95%) ограничено значением, превышение которого может привести к опасности механического повреждения дниша ковша газовой струей с твердым порошкообразным реагентом. Минимальное (10 с) и максимальное (50 с) значения времени подачи газа-носителя после погружения фурмы на заданную глубину обосновьгеаются соображениями необходимости получения установившегося режима подачи газа в системе, обладающей вследствие сжимаемости газа значительной инерционностью при продувке металла в ковщах (малой до 100 т) и (большой 100-350 т) емкости соответственно. Минимальный (0,5 мин) и максимальный vl,5 мин) интервалы времени между моментами ввода порций порошкообразного реагента выбирают исходя из необходимости завершения реакций перераспределения продуктов реакции между металлом и шлаком при длительности цикла продувки металла порошком до 3 мин и 4-8 мин соответственно. Повышению использования реагента способствует также уменьщение его расхода к концу продувки до 50-90% его первоначальной величины в связи с уменьшением температуры по ходу продувки и, как следствие, повышением рафинирующей способности кальция. При этом уменьшение расхода реагента ниже 50% его первоначального значения приводит к значительному звеличению длительности продувки металла, а повышение его более 90% обуславливает значительное снижение эффективности этого технологического приема. Минимальное (1% в мин) и максимальное (5% в мин) значения интенсивности снижения расхода порошкообразного реагента принимаются соответственно для горячего (с температурой более 1610С) и холодного (с температурой ниже 1650°С) металла. . Пример. Металл вьщлавляют в лабораторной дуговой электропечи садкой 1,5 т. После раскисления металла ферромарганцем, ферросилицием и алюминием его продувают порошкообразным реагентом силикокальцием марки СК-30. Базовый химический состав всех опытных плавок примерно одинаковый и среднее содержание элементов составляет, % 0,1 углерода, 1,5 марганца, о,оз алюминия. В качестве критерия степени обработки металла реагентом используют величину изменения содержания серы в нем в результате продувки. В табл. 1 приведены результаты, полученные при продувке опытных плавок порошкообразным реагентом по предлагаемому способу, в сравнении с данными плавок, обработанных по известному способу.

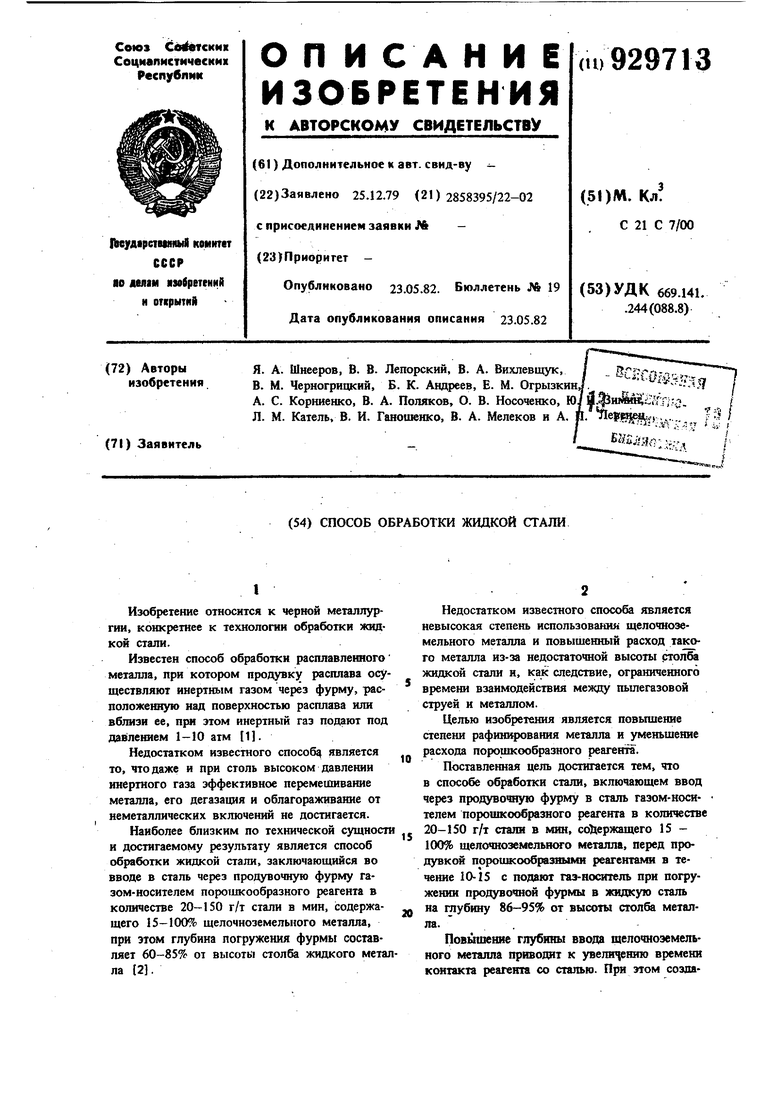

Как видно из табл. 1 по предлагаемому способу степень десульфурации металла значительно выше, чем при обработке известным способом.

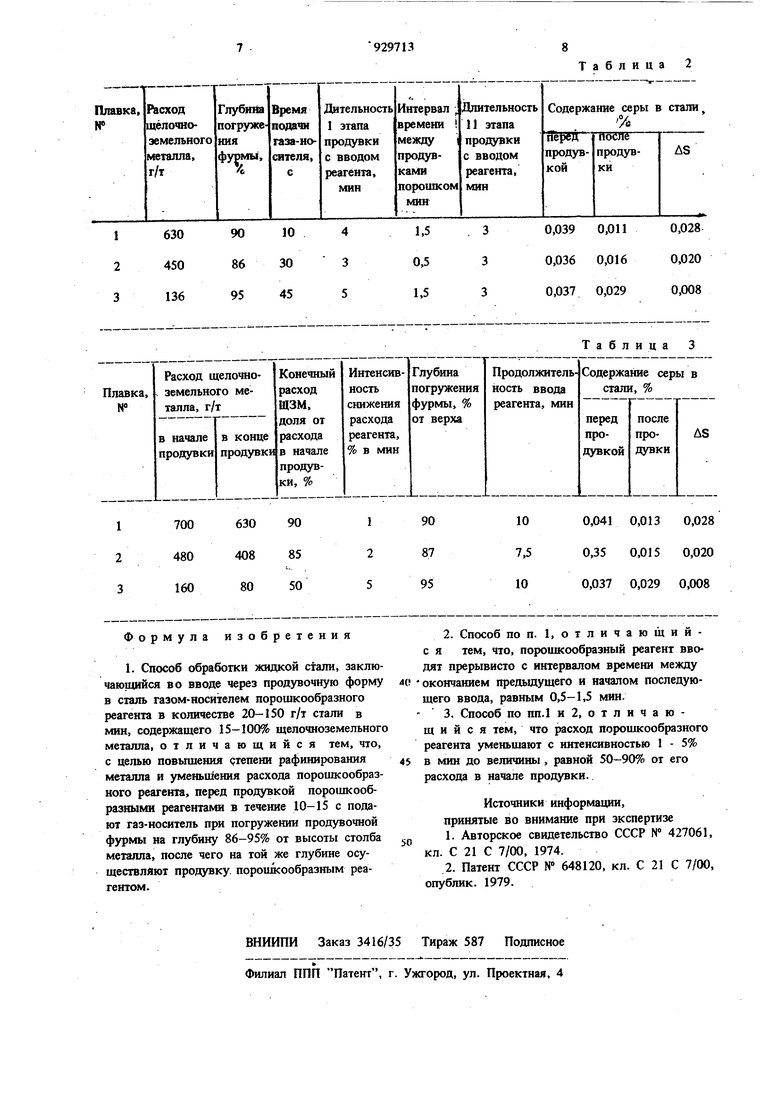

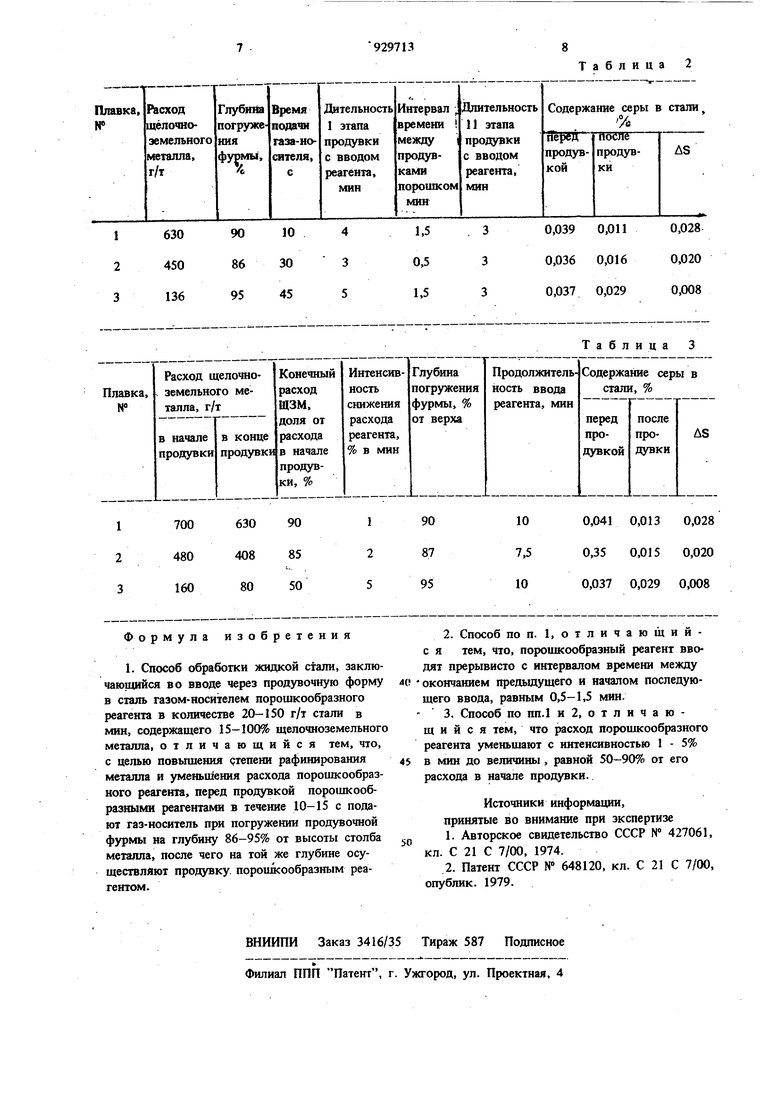

В табл. 2 приведены результаты, полученные при прерывистом введении порошкообразного реагента в металл опытных плавок.

При такой технологии достигается дальнейшее снижение расхода щелочноземельного металла (по сравнению с известным способом - на 64-210 г/т, с одноразовой продувкой на 24-70 г/т).

В табл. 3 приведены результаты обработки металла с уменьшением расхода реагента к концу продувки. Продолжительность периода

подачи чистого газа-носителя в начале продувки составляет на всех плавках 25 с.

Постепенно регулируемый (по ходу продувки металла) ввод реагента позволяет снизить суммарный расход кальция.

Таким образом, при обработке жидкой стали по предлагаемому способу повьшпется экономичность процесса за счет повышения степени рафинирования металла и уменьшения расхода реагента.

Внедрение в практику производства стали такого способа ее обработки позволит получить качественную сталь с меньиопли затратами и расходом технологических добавок, что будет способствовать снижению себестоимости металла

Таблнца 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для рафинирования стали | 1981 |

|

SU1036759A1 |

| Способ раскисления жидкой стали в ковше под слоем шлака | 1986 |

|

SU1435617A1 |

| Способ производства стали | 1975 |

|

SU533644A1 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ обработки жидкой стали | 1985 |

|

SU1357434A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| Способ производства стали | 1982 |

|

SU1062273A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

Предлагаемый 1

15

840

300

20

20

500

50

200

5 6

840 800

7 8

500 200

0,040

0,002

0,042

80,036 0,003

0,033

0,022

0,029 0,007

0,040

0,027

0,013

8570,041 0,0130,028

7580,036 . 0,0100,026

0,015

0,029 0,014

80,039 0,031 0,008

1

Таблица 2

Таблица 3

Авторы

Даты

1982-05-23—Публикация

1979-12-25—Подача