Изобретение относится к черной металлургии, в частности к технологии обработки жидкой стали в ковше нейтральными газами и порошкообраз- .ными материалами при вынуске ее из сталеплавильного агрегата.

Цель изобретения - повьшение эффективности использования продувки газом и норошкообразного материала.

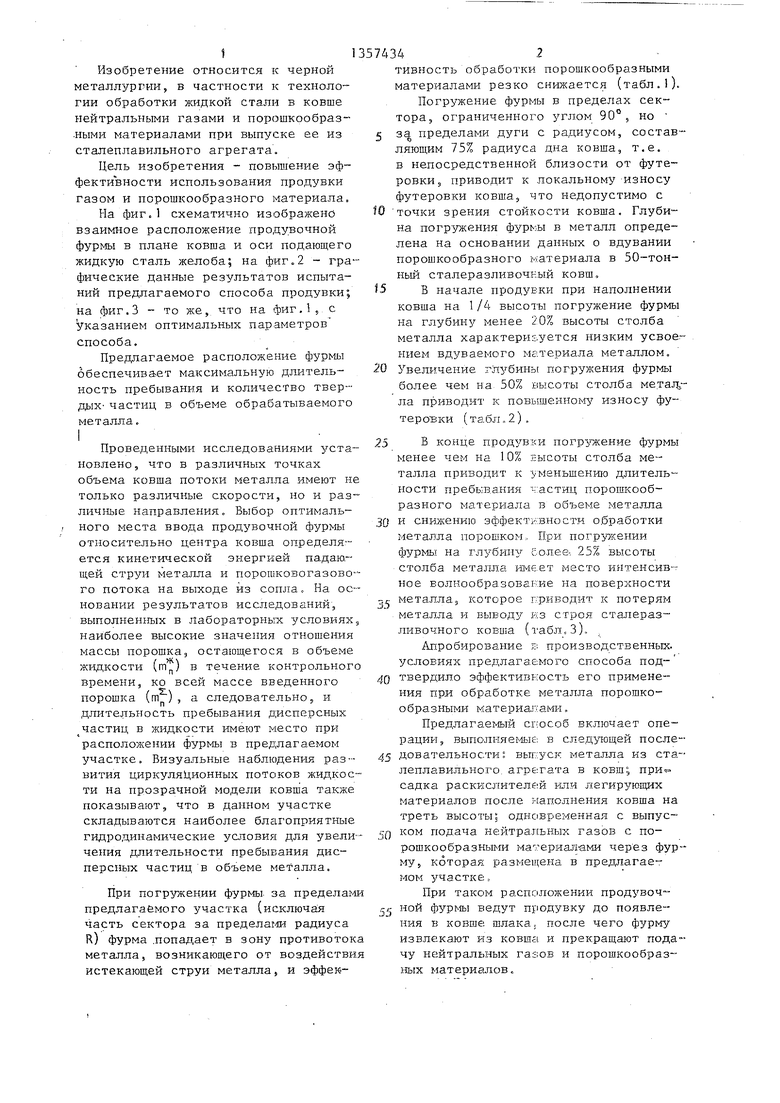

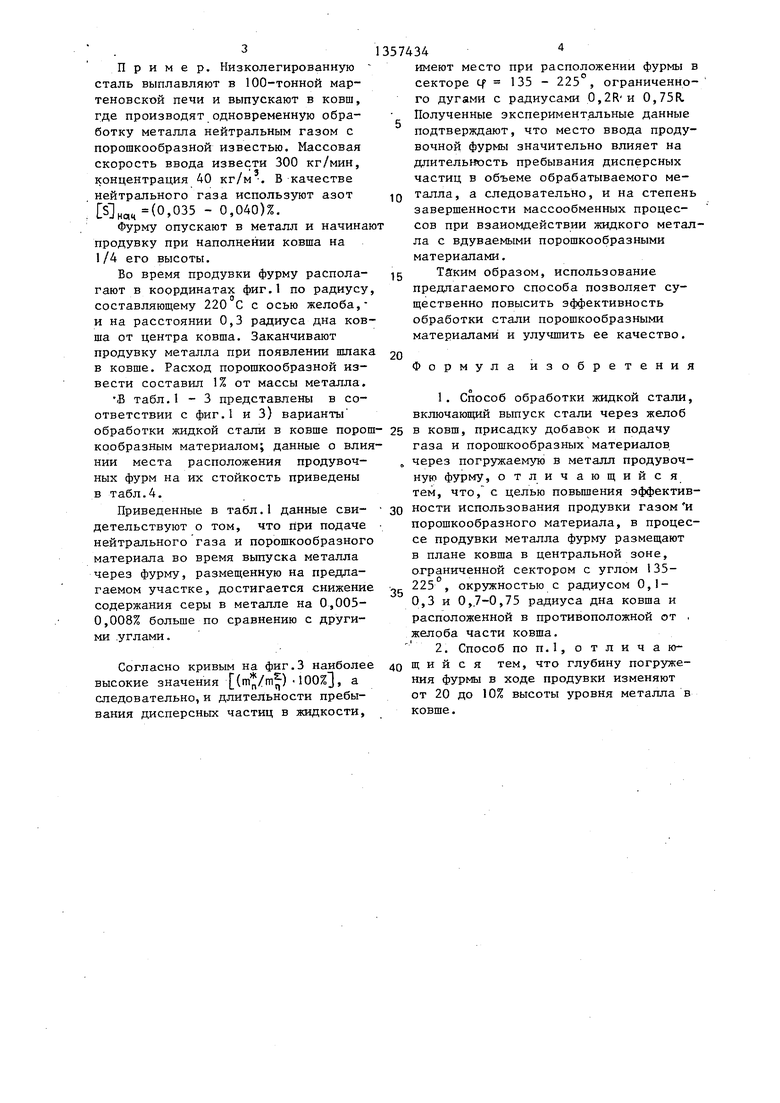

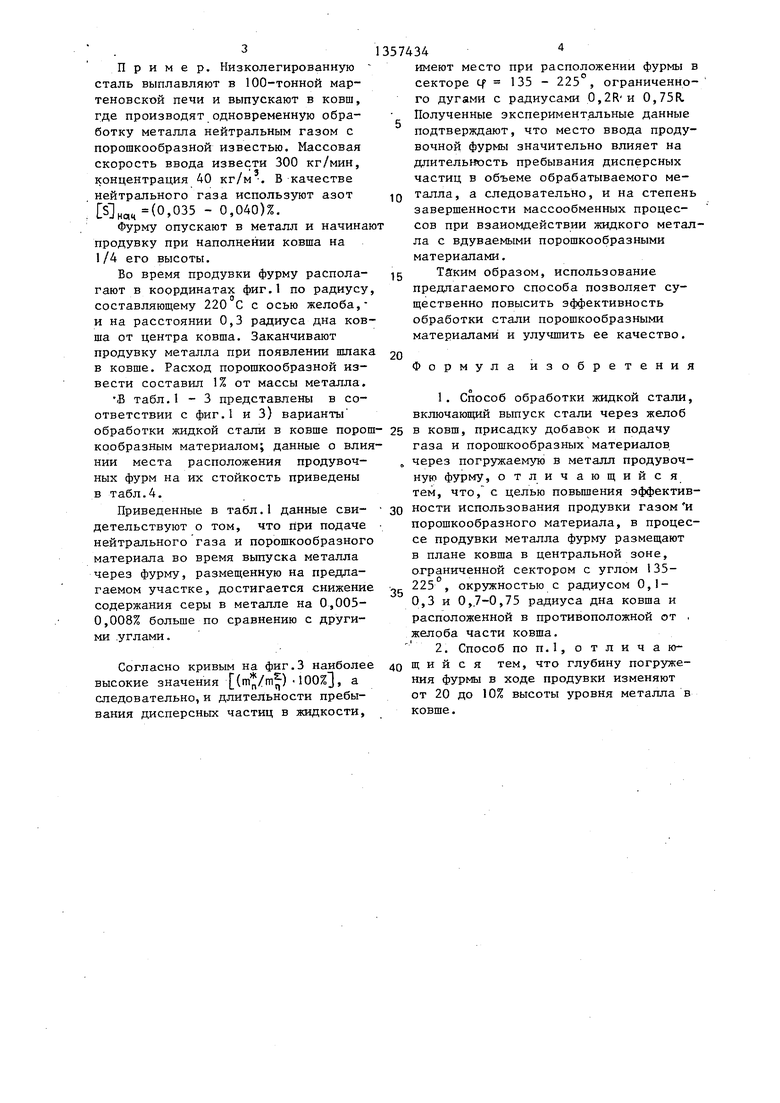

На схематично изображено взаимное расположение продувочной фурмы в плане ковша и оси подаюшего жидкую сталь желоба; на фиг.2 - графические данные результатов испытаний предлагаемого способа продувки; на фиг.З - то же, что на фиг., с указанием онтимальных параметров способа.

Предлагаемое расположение фурмы обеспечивает максимальную длительность пребывания и количество твер- да1Х частиц в объеме обрабатываемого металла.

I

Проведенными исследованиями установлено 5 что в различных точках объема ковша потоки металла имеют н только различные скорости, но и различные направления. Выбор оптимального места ввода продувочной фурмы относительно центра ковша определяется кинетической энергией падающей струи металла и порошковогазово го потока на выходе из сопла. На ос новании результатов исследований, выполненных в лабораторных условиях наиболее высокие значения отношения массы порошка, остающегося в объеме жидкости (т,,) в течение контрольног времени, ко всей массе введенного

порошка (т

а следовательно.

длительность пребывания дисперсных частиц в жидкости имеют место при расположении фурмы в предлагаемом участке. Визуальные наблюдения развития циркуляционных потоков жидкости на нрозрачной модели ковша также показывают, что в данном участке складываются наиболее благоприятные гидродинамические условия для увеличения длительности пребывания дисперсных частиц в объеме металла.

При погружении фурмы за предела1-4и предлагаемого участка (исключая часть сектора за пределами радиуса R) фурма .попадает в зону противотока металла, возникающего от воздействия истекающей струи металла, и эффек

574342

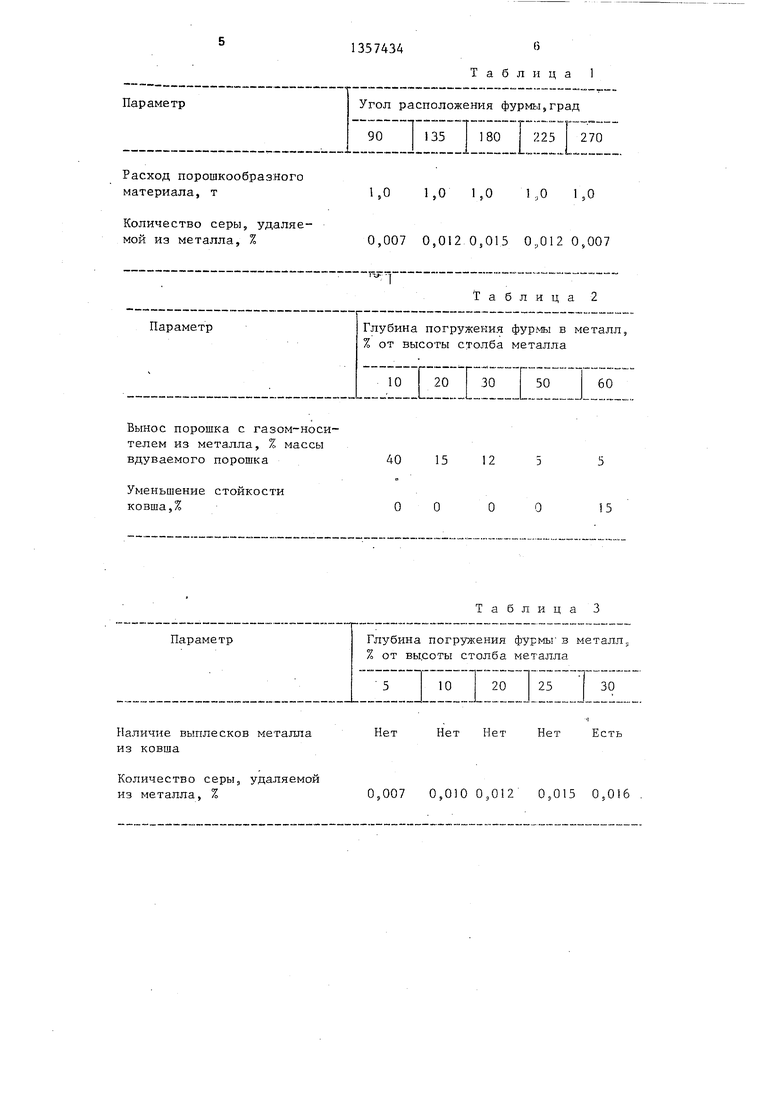

тивность обработки порошкообразными материалами резко снижается (табл.1).

Погружение фурмы в пределах сектора, ограниченного углом 90°, но

5 зщ пределами дуги с радиусом, составляющим 75% радиуса дна ковша, т.е. в непосредственной близости от футеровки, приводит к локальному износу футеровки ковша, что недопустимо с

fO точки зрения стойкости ковша. Глубина погружения фурмы в металл определена на основании данных о вдувании порошкообразного материала в 50-тонный сталеразливочный ковш,

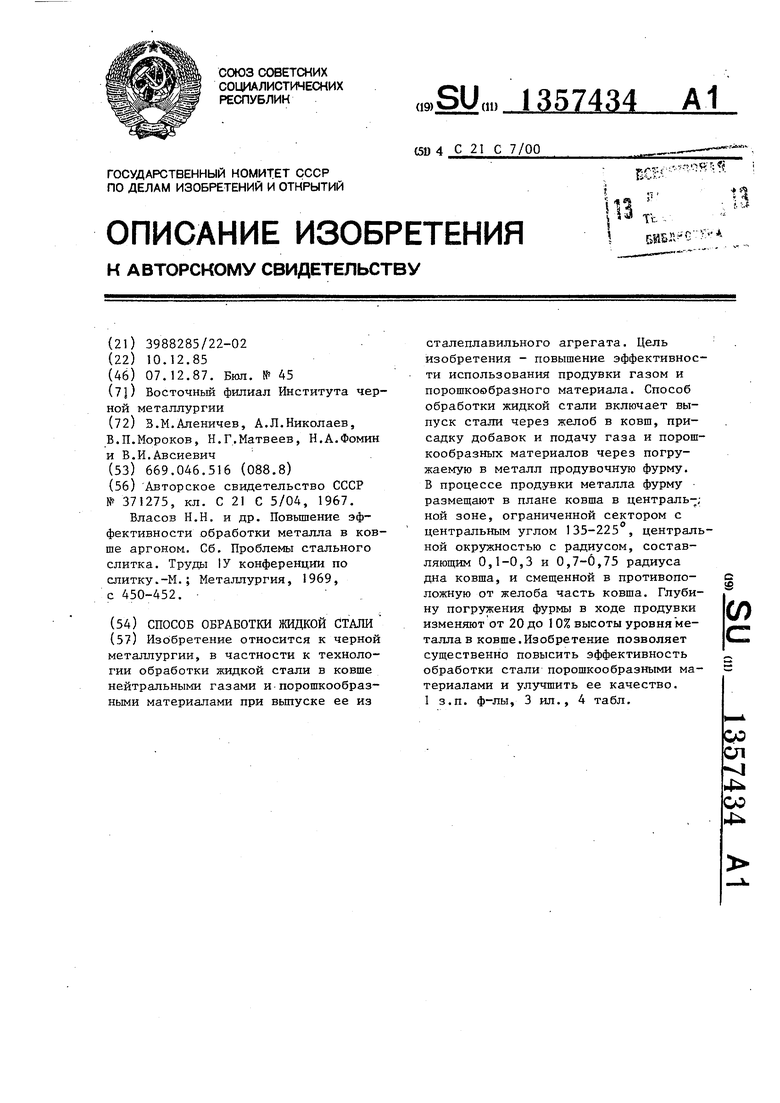

5 В начале продувки при наполнении ковша на 1/4 высоты погружение фурмы на глубин г менее 20% высоты столба металла характеризуется низким усвоением вдуваемого материала металлом.

20 Увеличение глубины погружения фурмы более чем на 50% высоты столба метаЛз- ла приводит к повьпленнощ износу футеровки (табл„2).

25 В конце продувки погружение фурмы менее чем на 10% высоты столба металла приводит к з/ Меньшению длительности пребыв.ания ч:астид порошкообразного материала в объеме металла и снил ени1о эффективности обработки металла порошком При погружении фурмы на глубину солее. 25% высоты столба металла mvic-eT место интенсив ное волнообразовак:ие на поверхности металла, которое ГФИБОДИТ к потерям металла и выводу кз строя сталераз- ливочного ковша (табл,3},

Апробирование в производственных, условиях предлагаемого способа под40 твердило эффективность его применения при обработке металла порошкообразными материа тами.

Предлагаемый включает операции, выполняег ые; в следующей после45 довательнос.ти ° вьп:;уск металла из сталеплавильного, агрегата в ковш; при-р- садка раскислителей или легирзшпщх материалов после )- аполнения ковша на треть высоты; однс Временная с выпус5д ком подача нейтральных газов с порошкообразными материалами через фурму, которая размещена в предлагаемом участке

При таком расположении продувоч.-/- ной фурмы ведут продувку до появления в ковше шлака, после чего фурму извлекают из ковшг1 и прекращают подачу нейтральных газов и порощкообраз- Ш1Х материалов.

55

Пример. Низколегированную сталь выплавляют в 100-тонной мартеновской печи и выпускают в ковш, где производят одновременную обработку металла нейтральным газом с порошкообразной известью. Массовая скорость ввода извести 300 кг/мин, концентрация 40 кг/м . В качестве нейтрального газа используют азот , {0,035 - 0,040)%.

Фурму опускают в металл и начинаю продувку при наполнении ковша на 1/4 его высоты.

Во время продувки фурму распола- гают в координатах фиг.1 по радиусу, составляющему 220 С с осью желоба,- и на расстоянии 0,3 радиуса дна ковша от центра ковша. Заканчивают продувку металла при появлении шлака в ковше. Расход порошкообразной извести составил 1% от массы металла, табл.1 - 3 представлены в соответствии с фиг.1 и З) варианты обработки жидкой стали в ковше порош кообразным материалом; данные о влиянии места расположения продувоч- ных фурм на их стойкость приведены в табл.4.

Приведенные в табл.1 данные сви- детельствуют о том, что при подаче нейтрального газа и порошкообразного материала во время вьтуска металла через фурму, размещенную на предлагаемом участке, достигается снижение содержания серы в металле на 0,005- 0,008% больше по сравнению с другими .углами.

Согласно кривым на фиг.З наиболее высокие значения {nin n) 100%J, а следовательно, и длительности пребывания дисперсных частиц в жидкости.

Q

5 о 5 ,

о с

0

имеют место при расположении фурмы в секторе cf 135 - 225 , ограниченно- го дугами с радиусами 0,2R и 0,75R. Полученные экспериментальные данные подтверждают, что место ввода продувочной фурмы значительно влияет на длительность пребывания дисперсных частиц в объеме обрабатываемого металла, а следовательно, и на степень завершенности массообменных процессов при взаиомдействии жидкого металла с вдуваемыми порошкообразными материалами.

Таким образом, использование предлагаемого способа позволяет существенно повысить эффективность обработки стали порошкообразными материалами и улучшить ее качество.

Формула изобретения

1. Способ обработки жидкой стали, включающий выпуск стали через желоб в ковш, присадку добавок и подачу газа и порошкообразных материалов через погружаемую в металл продувочную фурму, отличающийся тем, что, с целью повышения эффективности использования продувки газом и порошкообразного материала, в процессе продувки металла фурму размещают в плане ковша в центральной зоне, ограниченной сектором с углом 135- 225 , окружностью с радиусом 0,1- 0,3 и О,,7-0,75 радиуса дна ковша и расположенной в противоположной от , желоба части ковша.

2. Способ ПОП.1, отличающийся тем, что глубину погружения фурмы в ходе продувки изменяют от 20 до 10% высоты уровня металла в ковше.

Расход порошкообразного материала, т

Количество серы, удаляемой из металла, %

Вынос порошка с газом-носителем из металла, % массы вдуваемого порошка

Уменьшение стойкости ковша,%

Наличие выплесков металла из ковша

Количество серы, удаляемой из металла, %

Таблица

1,0 1,0 1,0 1,0 1,0

0,007 0,012 0,015 0,0120,007

401512

ОО

ОО

Таблица 3

Нет Нет Нет Нет Есть

0,007 0,010 0,012 0,015 0,016

«

ввод порошка в металл по радиусу, соответствующему углу О , производили.фурмой только на радиусе, равном 0,2 R. На радиусах 0,5R и 0,8R ввод невозможен из-за падающей струи металла;

дальнейшие опыты по дуге данного радиуса прекращены из-за возникновения большого буруна у стенки ковша, что привело к локальному износу футеровки.

Таблица 4

Cma e6bint/cf(( же/tfff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки жидкой стали | 1982 |

|

SU1067058A1 |

| Способ обработки жидкой стали | 1979 |

|

SU929713A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2173715C2 |

| СПОСОБ ХИМИЧЕСКОГО ПОДОГРЕВА СТАЛИ В КОВШЕ | 1997 |

|

RU2110584C1 |

| Способ выплавки стали в подовом агрегате | 1983 |

|

SU1157072A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2002 |

|

RU2214458C1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

| ПРОДУВОЧНАЯ ФУРМА ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛА В КОВШЕ | 2022 |

|

RU2797222C1 |

| СПОСОБ ПЕРЕМЕШИВАНИЯ СТАЛИ В КОВШЕ | 2001 |

|

RU2197540C2 |

Изобретение относится к черной металлургии, в частности к технологии обработки жидкой стали в ковше нейтральными газами и порошкообразными материалами при вьшуске ее из сталеплавильного агрегата. Цель изобретения - повышение эффективности использования продувки газом и порошкообразного материала. Способ обработки жидкой стали включает выпуск стали через желоб в ковш, присадку добавок и подачу газа и порошкообразных материалов через погружаемую в металл продувочную фурму. В процессе продувки металла фурму размещают в плане ковша в централь-; ной зоне, ограниченной сектором с центральным углом 135-225 , центральной окрзокностью с радиусом, составляющим 0,1-0,3 и 0,7-0,75 радиуса дна ковша, и смещенной в противоположную от желоба часть ковша. Глубину погружения фурмы в ходе продувки изменяют от 20 до 1 0% высоты уровня металла в ковше. Изобретение позволяет существенно повысить эффективность обработки стали порошкообразными материалами и улучшить ее качество. 1 з.п. ф-лы, 3 ил., 4 табл. i (Л С до СП ий оо 4

J/5

22S

4 Ста/гераз/ги 6ot Hb/U

KffSuf

y ctcmoff

огзмеще- ния epypftibi

f35

«

I да

н/ t; J

-§. IQ

10

о 50 60 90 /20 150 т ч, град.

(риг.2

2

Редактор Н.Егорова

Составитель А.Минаев Техред М.Дидьж

Заказ 5968/23 Тираж 550 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и от.крытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор А.Тяско

| АШг | 0 |

|

SU371275A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Власов Н.Н | |||

| и др | |||

| Повышение эффективности обработки металла в ковше аргоном. | |||

| Сб | |||

| Проблемы стального слитка | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-12-07—Публикация

1985-12-10—Подача