(54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТОГО ЭЛЕКТГОНАГРЕВАТЕЛЯ

и-ОБРАЗНОЙ ФОРМЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления трубчатого электронагревателя | 1982 |

|

SU1069196A1 |

| Способ изготовления трубчатого электронагревателя | 1987 |

|

SU1522431A1 |

| Способ изготовления трубчатого электронагревателя | 1980 |

|

SU944167A1 |

| Способ изготовления трубчатого электронагревателя | 1984 |

|

SU1246418A1 |

| Способ изготовления герметичного трубчатого электронагревателя | 1980 |

|

SU965028A1 |

| Способ изготовления трубчатого электронагревателя с односторонним расположением контактных выводов | 1975 |

|

SU562956A1 |

| Способ изготовления плоского электронагревателя | 1986 |

|

SU1450141A1 |

| Герметичный трубчатый электронагреватель и способ его изготовления | 1975 |

|

SU613529A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1991 |

|

RU2011317C1 |

| Способ проверки герметичности оболочки трубчатого электронагревателя | 1983 |

|

SU1119191A1 |

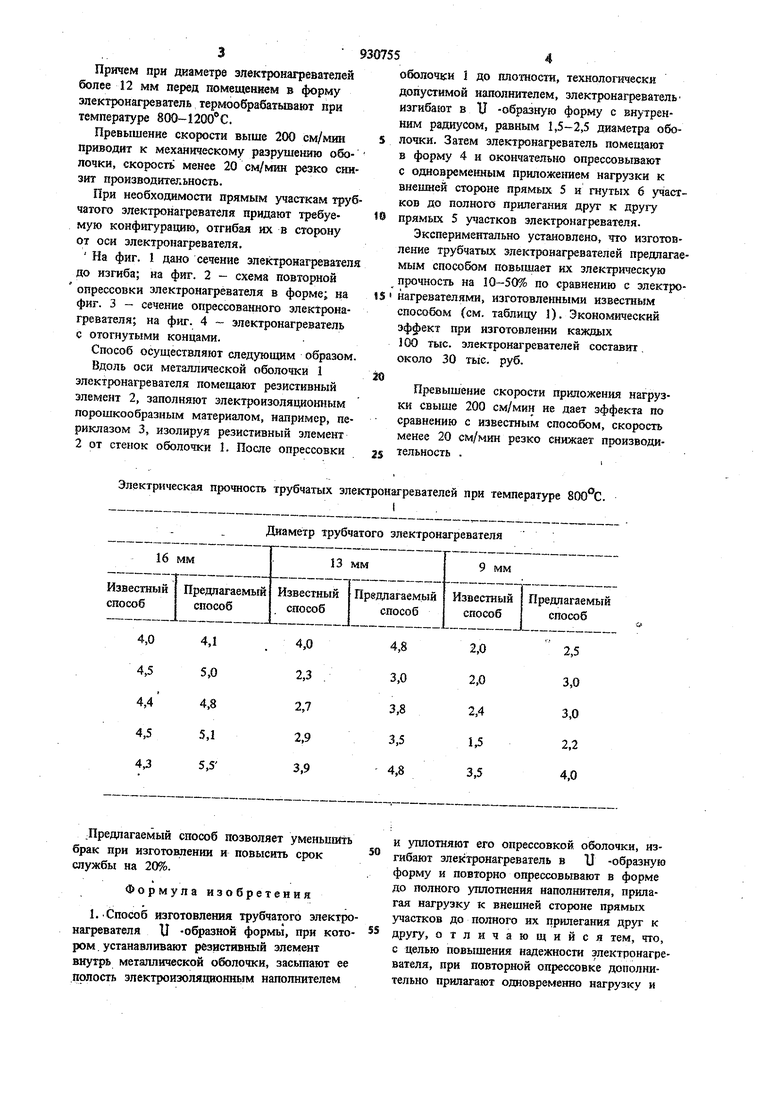

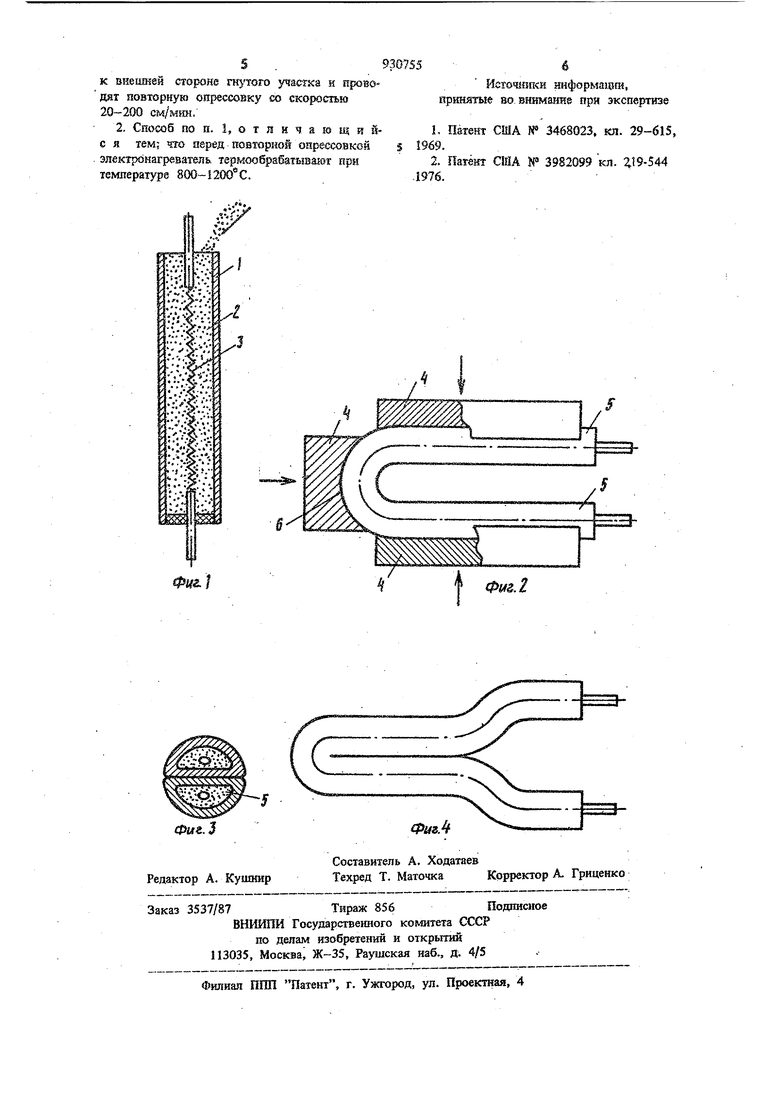

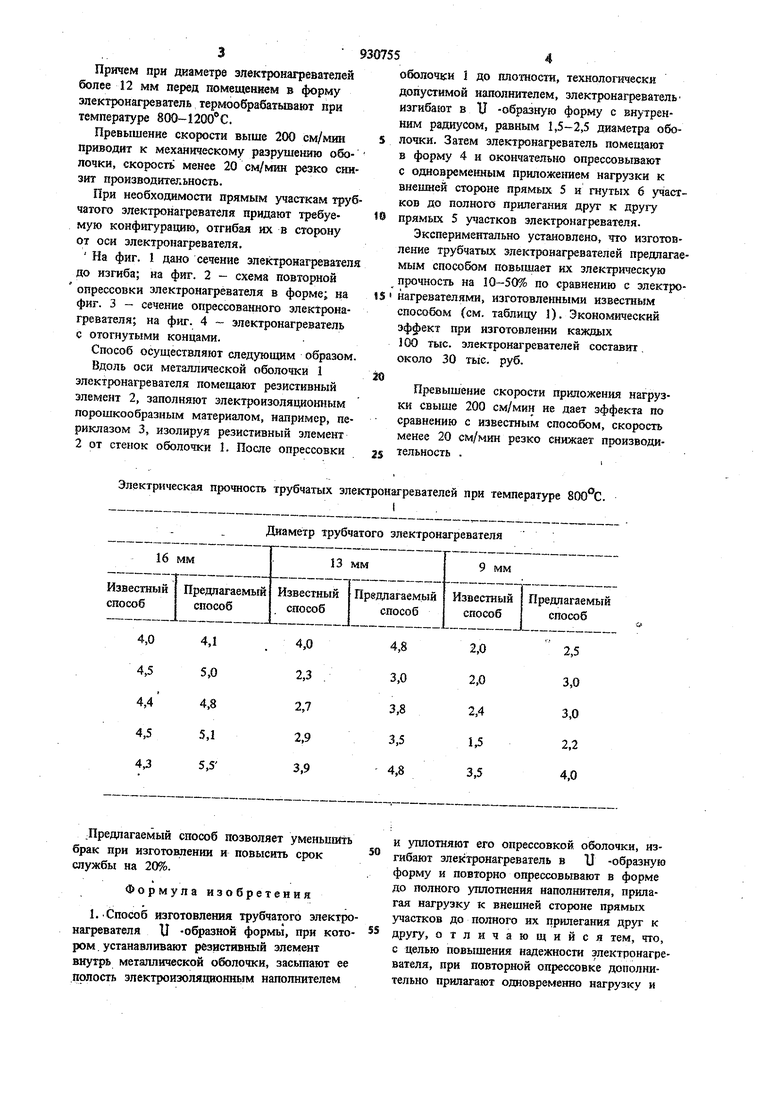

Изобретение относится к области электротехники, в частности, к способам изготовления трубчатых электронагревателей, применяемьос для нагрева разл|ршых сред. Известен способ изготовления трубчатых электронагревателей с односторонним расположением выводов, при котором опрессовывают металлическую трубку с установле1шым в ией резистивным элементом, заполненную рошкообразным электроизоляционным матери лом. Обеспечение равномерности растяжения спирали резистивного элемента и ее центровки получают с помоип нз керамических втулок 1. Недостатком этого способа является то, что из-за получения после опрессовкя неравномерной плотности изоляционного материала, вызваиной различием структуры исходных материалов (плотная керамика и порошок), трубчатый электронагреватель имеет неравномерную температуру по длине. Наиболее близким по технической сущнос ти к изобретению является способ изготовления трубчатого электронагревателя U -образной формы, при котором после установки i резистивного элемента металлической оболочки, засыпки ее полости электроизоляционным наполютгелем и уплотнения его опрессовкой оболочки, электронагреватель изгибают в и -образную форму и повторно опрессовывают в форме до полного уплотнения капол1«ггеля, прилагая нагрузку к внешней стороне прямых участков до полного их прилегания друг к другу 2. Недостатком данного способа является невысокая электрическая прочность изоляционного слоя и сравнительно низкий срок стужбы электронагревателя из-за образования трещин в наполнителе в месте изгиба. Цель изобретения - повышение надежности, электронагревателя. Поставленная цель достигается тем, что при повторной опрессовке прилагают нагрузку одновременно и к внеишей стороне гнутого участка электронагревателя и проводят повторную опрессовку со скоростью 20-200 см/мин. причем при диаметре электронагревателей более 12 мм перед помещением в форму электронагреватель термообрабатьтают при температуре 800-1200 С. Превышение скорости выше 200 см/мин приводит к механическому разрушению оболочки, скорость менее 20 см/мин резко сни зит производительность. При необходимости прямым участкам труб чатого электронагревателя придают требуемую конфигурацию, отгибая их в сторону от оси электронагревателя, На фиг. 1 дано сечение электронагревател до изгиба; на фиг. 2 - схема повторной опрессопки электронагревателя в форме; на фиг. 3 - сечение опрессованного электронагревателя; на фиг. 4 электронагреватель с отогнутыми концами. Способ осуществляют следующим образом Вдоль оси металлической оболочки 1 электронагревателя помещают резистивный элемент 2, заполняют электроизоляциот ым порошкообразным материалом, например, пе риклазом 3, изолируя резистивный элемент 2 от стенок оболочки 1. После опрессовки Электрическая прочность трубчатых

Диаметр трубчатого электронагревателя

Предлагаемый способ позволяет уменьшить брак при изготовлении и повысить срок службы на 20%.

Формула изобретения

I..Способ изготовления трубчатого электронагревателя и -образной формы, при котором. устанавливают резистивный элемент внутрь металлической оболочки, засыпают ее полость электроизоляционньш наполнителем

и уплотняют его опрессовкой оболочки, изгибают электронагреватель в TJ -образную форму и повторно опрессовывают в форме до полного уплотнения наполнителя, прилагая нагрузку к внешней стороне прямых участков до полного их прилегания друг к другу, отличающийся тем, что, с целью повышения надежности электронагревателя, при повторной опрессовке дополнительно пр}«1агают одновременно нагрузку и 4 обЬлочки 1 до плотности, технологически допустимой наполнителем, электронагреватель изгибают в и -образную форму с внутренЩ1М радиусом, равным 1,5-2,5 диаметра оболочки. Затем электронагреватель помещают в форму 4 к окончательно опрессовывают с одновременным прш1оже1шем нагрузки к внешней стороне прямых 5 и гнутых 6 участков до полного прилегания друг к другу прямых 5 участков электронагревателя. Экспериментально установлено, что изготовление трубчатых электронагревателей предлагаемым способом повышает их электрическую прочность на 10-50% по сравнению с электронагревателями, изготовленными известным способом (см. таблицу 1). Экономический эффект при изготовлении каждых 100 Тыс. электроншреватеяей составит, около 30 тыс. руб. Превышение скорости приложения нагрузки свыше 200 см/мин не дает эффекта по сравнению с известным способом, скорость менее 20 см/мин резко снижает производительность . электронагревателей при температуре . к вкеишей стороне rajtoro участка к проводят повторную опрессовку со скоростью 20-200 см/мин, 2. Снособ по п. 1, о т л и ч а ю щ и йс я тем; что перед повторной опрессовкой электронагреватель термоо6ра6атыва1от при температуре 800-i200 C. 9 307S56 йсточгпжн нкформащш, пр{шять е во внимание при экспертизе , Патент США N 3468023. кл. 29-615, S 1969. 2. Патент США № 3982099 кл. Я 9-544 1976.

Авторы

Даты

1982-05-23—Публикация

1980-11-04—Подача