.«9308 Изобретение относится к способам получения полимерных покрытий на диэлектрических подложках и может быть использовано в производстве изоляционных, декоративных и других покрытий, s Известен способ получения полимерных покрытий- на диэлектрических материалах (подпоясках) путем их обработки для зарядки трибоэлектричеством с . последукицим притягиванием через каме-Ю ру, содержащую псевдоожиженный слой порошкового полимерного материала .при наличии в камере электрического поля. Затем катериап подвергают термообработке . Недостатком этого способа является низкая производительность процесса, что обусловлено невысоким процен том частиц порошкового полимерного материала, получивших в псевдоожижен ном слое заряд, противоположньй заря , ду подложки (50-60%). Вследствие это го для нанесения требуемого количества порошкового полимерного материал на единицу площади покрьгоаемого мате риала необходимо вести протягивание материала через, рабочую камеру со скоростью не более 2 м/мйн. . , Целью изобретения является повышение производительности процесса. Это достигается благодаря тому, что в способе получения полимерного покрытия на диэлектрической подложке путем-обработки подложки для сообщения ей трибоэлектрического заряда с последующим протягиванием ее через псевдоожиженный слой порошкового полимерного материала в электрическом поле и термообработкой, в псевдоожиженный слой вводят гранулы другого полимерного материала, отличного от порошкового,полимерного материала, и диэлектрическая проницаемость которо го больше диэлектрической проницаемости порошкового полимерного материала, если подложка заряжается положительно, и меньше диэлектрической проницаемости порошкового полимерного материала, если подложка заряжается Отрицательно. При этом целесообразно использовать гранулы полимерного материала с диаметром 1-6 мм при массовом соотношении порошкового полимерного материала и гранул от 10:1 до 10:А. Присутствие в псевдоожиженном слое указанных гранул полимерного материала обеспечивает получение высокого 7 процента частиц порошкового полимерного материала (), заряженных тре буемым знаком. Это позволяет увеличить скорость протягивания подложки через рабочую камеру, содержащую псевдоожиженный слой порошкового полимерного материала. П ,р и м е 1 1 . В камеру из оргстекла размером 40x30x50 см насыпают 2,5 кг порошкового эпоксиноволачного блоксополимера с размером частиц не более 150 мкм и 0,5 кг гранул капрона с диаметром грайул 4 мм. Порошок полимера и гранулы капрона переводят в псевдоожиженное состояние одновременным воздействием вибрации и восходящего потока воздуха (воздух подают в камеру под давлением 2,5 атм, вибратор работает с частотой 50 Гц). Высота получаемого в камере псевдоожиженного слоя составляет 10 см. Одновременно в верхней части камеры создают электрическое поле путем подачи высокого напряжения на размещенные над псевдоожиженным слоем эле,ктроды. Через камеру пропускают рулонный материал из стеклоткани марки 33-125 толщиной 125 мкм и шириной 25 см, предварительно наэлектризованньй трением о фторопластовые валики и имеющий положительный заряд. При этом на частицах порошкового эпоксиноволачного блок-сополимера генерируется отрицательный заряд, в результате чего последние оседают ровным слоем на поверхности стеклоткани. Скорость пропускания последней через камеру составляет 3 м/мин. Затем покрытую порошком стеклоткань подвергают термообработке до основания покрытия (100-150°С).П р и м е р 2. Нанесение покрытия ведут, как в примере Т, но с использованием порошка новолачной смолы марки СД-010 и гранул нейлона с диаметром гранул 4 мм. Пример 3. Нанесение покрытия ведут, как в примере 1, но с использованием порошка кремнеорганической смолы марки К-9 и гранул полиамида с диаметром 2 мм. Приме р 4. Нанесение покрытия ведут, как в примере 1, но с использованием порошка фенолформальдегидной смолы резольного типа марки СД-340 и гранул полиэтилена с диаметром .3 мм.

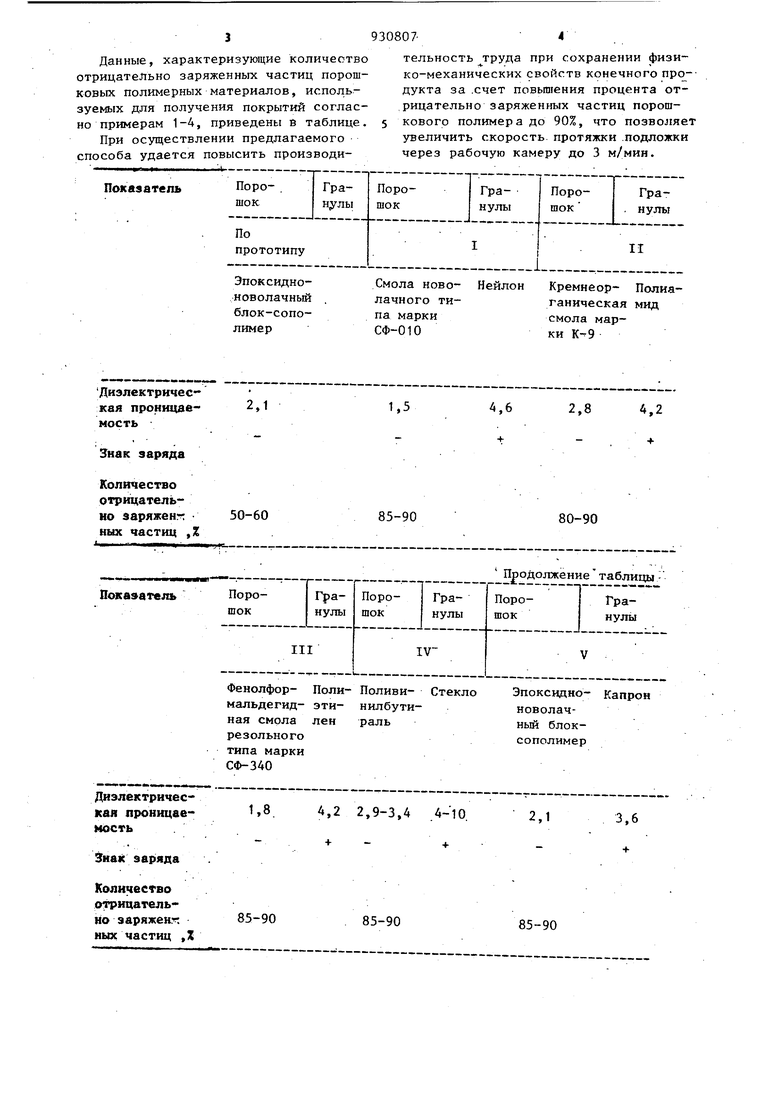

Данные, характеризующие количество отрицательно заряженных частиц порошковых полимерных материалов, используемых для получения покрытий согласно примерам 1-А, приведены в таблице.

При осуществлении предлагаемого способа удается повысить производи930807 4

тельность труда при сохранении физико-механических свойств конечного про-дукта за .счет повышения процента отрицательно заряженных частиц порош5 ковогр полимера до 90%, что позволяет увеличить скорость протяжки подложки через рабочую камеру до 3 м/мин.

1. СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ на диэлектрической подложке путем обработки подложки для сообщения ей трибоэлектрического заряда с последующим протягиванием ее через псевдоожиженный слой порошкового полимерного материала в электрическом поле и термообработкой, отличающийся тем, что, с целью .повышения производительности процесса, в псевдоожиженный слой вводят гранулы другого полимерного материала, отличного от порошкового полимерного материала и диэлектрическая проницаемость которого больше дизлектрической проницаемости порошкового полимерного материала, еслиподложка заряжается положительно, и меньше диэлектрической проницаемости порошкового полимерного.материала, если подложка :заряжается отрицательно. 2. Способ по -П. 1, о т л и ч а ю щ и и с я тем, что, гранулы полимерного материала берут диаметром 1 6 мм при массовом соотношении порош- : кового полимерного материала и гранул (О от 10:1 до 10:4. . § со со о 00 о

Эпоксидноноволачныйблок-сополимер

Диэлектрическая проницаемость

нак заряда

Количество отрицательно заряженг ных частиц ,%

Нейлон Кремнеор- Полиаганическая мид смола марки К- 9

4,6

А,2

1,5

2,8

85-90

80-90

| Устройство для нанесения порошко-ОбРАзНОгО пОлиМЕРНОгО МАТЕРиАлА ВэлЕКТРОСТАТичЕСКОМ пОлЕ | 1972 |

|

SU492122A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-06-30—Публикация

1978-10-25—Подача