(54) УСТРОЙСТВО ДЛЯ СНЯТИЯ ДВУСТОРОННИХ ФАСОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЗАГОТОВОК КОЛЕЦ С ДВУМЯ СООСНЫМИ РАЗНОНАПРАВЛЕННЫМИ КОНИЧЕСКИМИ ОТВЕРСТИЯМИ И УСТРОЙСТВО ДЛЯ РАСТОЧКИ | 2006 |

|

RU2323066C2 |

| Устройство для снятия двусторонних фасок | 1983 |

|

SU1144786A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Устройство для снятия двусторонних фасок | 1973 |

|

SU534316A1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК С ДВУХ СТОРОН В ОТВЕРСТИЯХ РЕЛЬСОВ | 1997 |

|

RU2107591C1 |

| Станок ручной для снятия фаски | 2020 |

|

RU2735848C1 |

| Инструмент для зачистки заусенцев и снятия фасок | 1985 |

|

SU1303287A1 |

| АВТОМАТИЗИРОВАННОЕ УСТРОЙСТВО ДЛЯ СНЯТИЯ ФАСОК | 1998 |

|

RU2137875C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТРУБ НА УСТЬЕ ФОНТАНИРУЮЩЕЙ СКВАЖИНЫ | 2014 |

|

RU2553703C1 |

| Алмазный инструмент для кольцевого сверления | 1979 |

|

SU856821A1 |

1

Изобретение относится к металлообрабогке и может быть использовано для снятия фасок и заусенцев в отверстиях.

По основному aRT.CB. М 534316 известно устройстг.о для снятия двусгоронних фасок, п корпусе которого с возможностью поворота вокруг оси установлена подпружиненная на упор оправка, несущая державку с режущей пластиной и закругленным выступом, взаимодействующим с поверхностью отверстия обрабатываемой детали Ij

Недостатком известного устройства является его узкая приспособленность только для снятия.фасок и заус енцев в отверстиях.

Кроме того, при снятии двусторонних; фасок закругленный выступ два раза скользит по поверхности обработанного отверстия, прижатый к ней достаточно сильной пружиной, Е спедствие чего портит эту поверхность, особенно в -случаях, когда обрабатываемая деталь изготовлена из относительно мягкого материала или

снимается крупная фаска. Все это ограничивает технологические возможности устройства и снижает качество обрабатываемой поверхности.

Цель изобретения - расширение технологических возможностей и повышение качества обработки.

Указанная цель достигается тем, что устройство снабжено перемещаемым относительно корпуса механизмом пози10ционирования оправки по меньшей мере в двух положениях относительно оси корпуса, а закругленный упор выполнен отдельно от инструмента и установлен в расточке оправки.

15

Примем механизм позиционирования снабжен силовым органом с вилкой, посредством которой послецний связан с указанным механизмом.

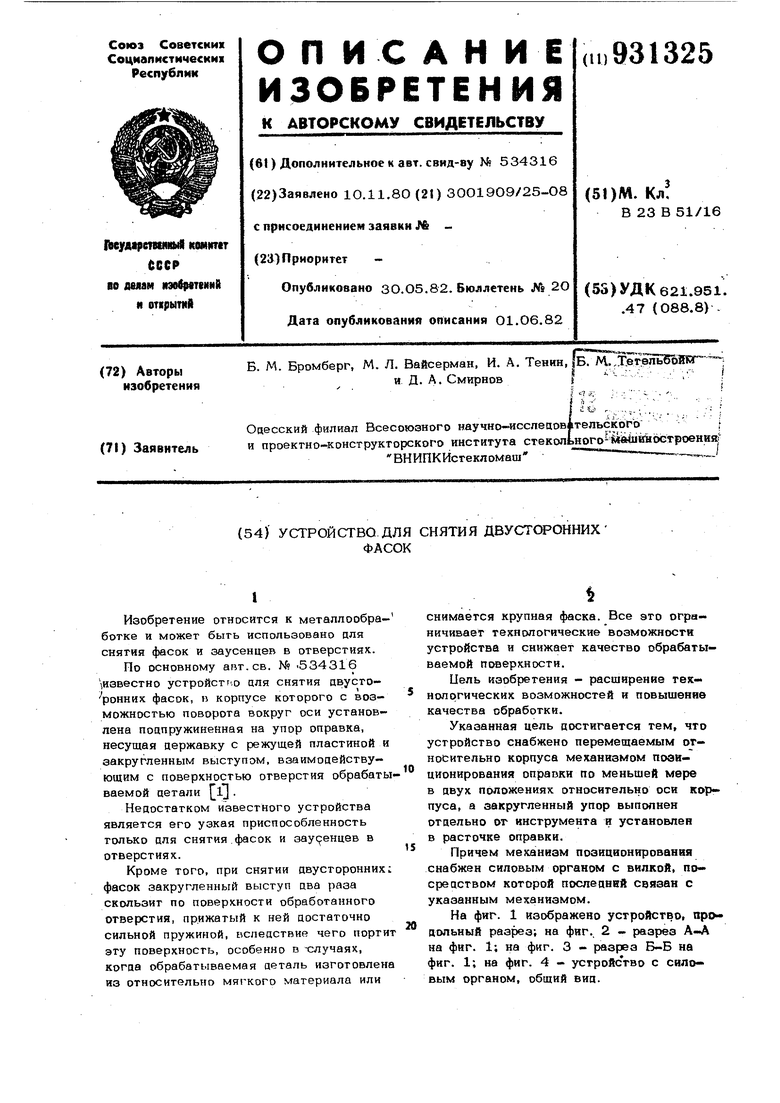

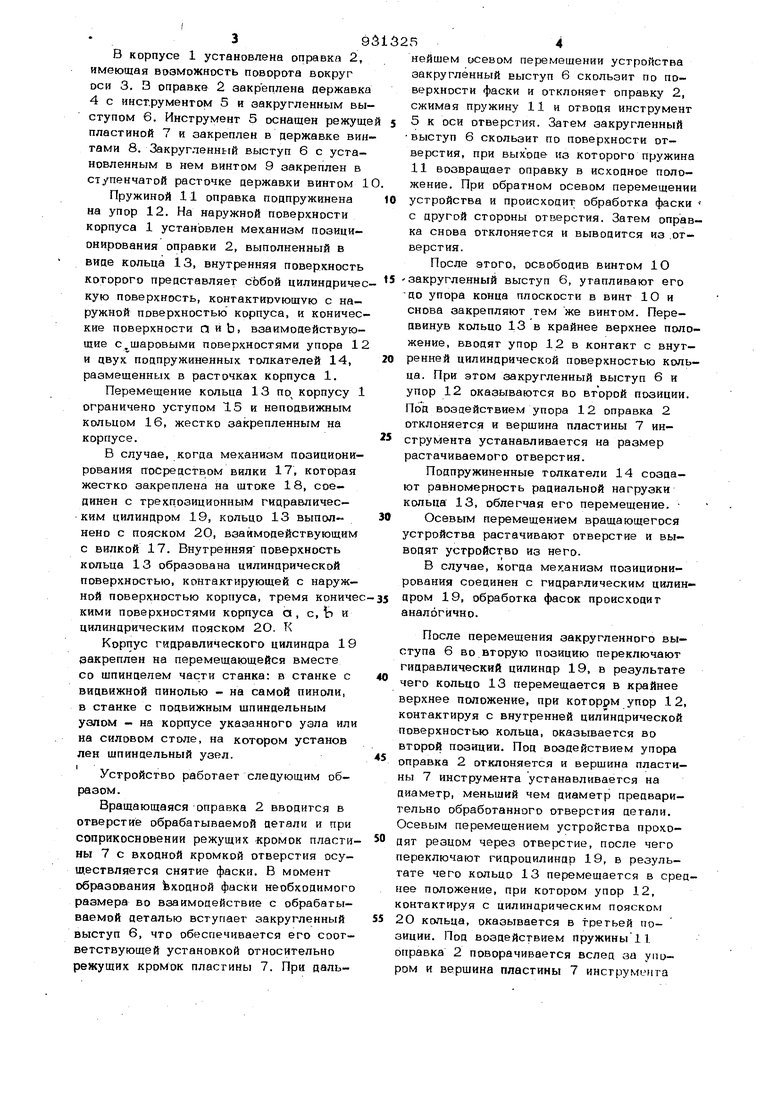

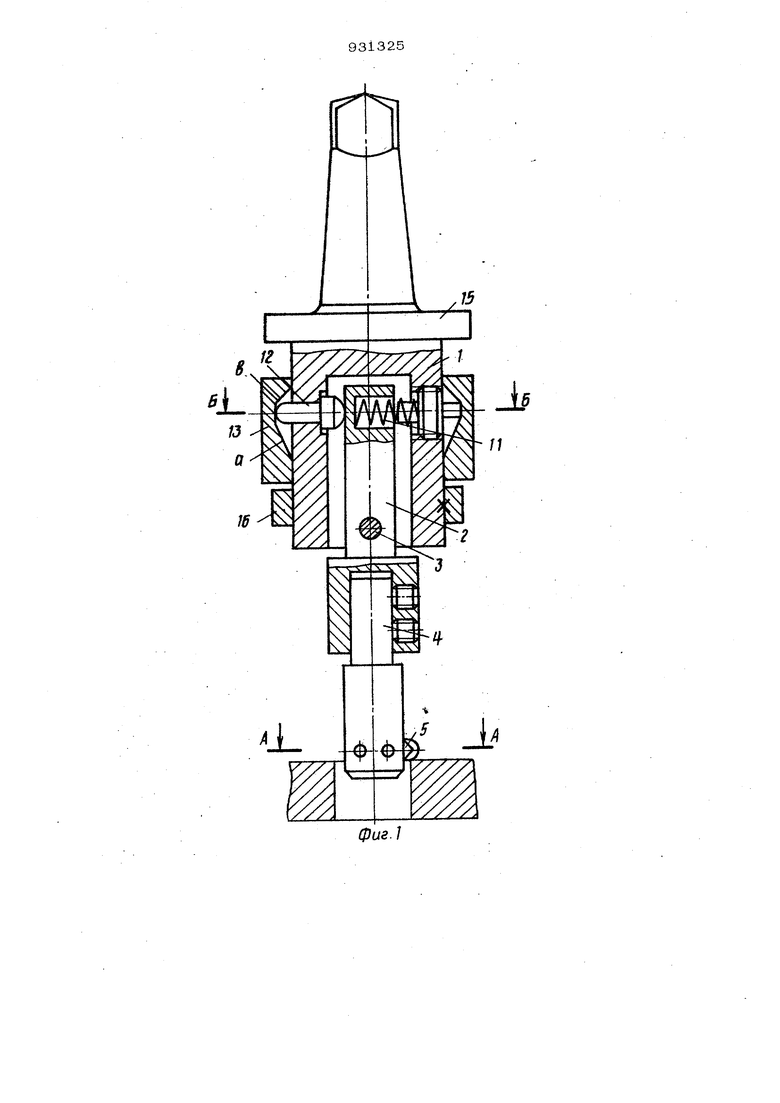

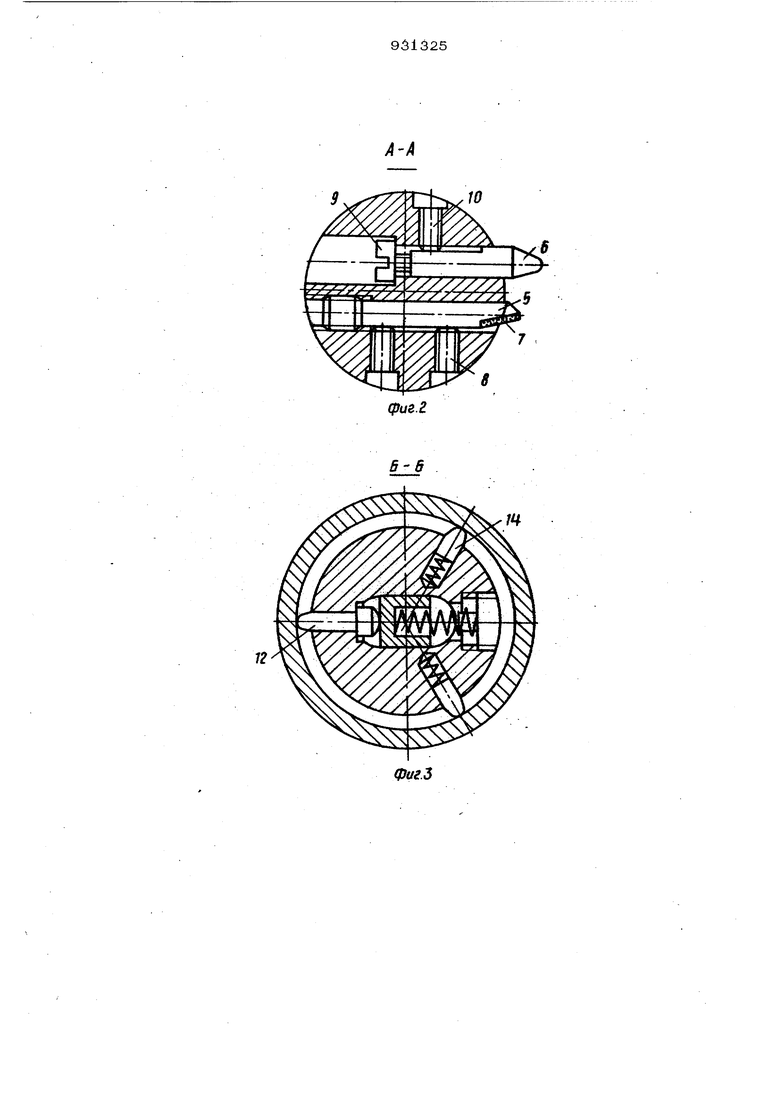

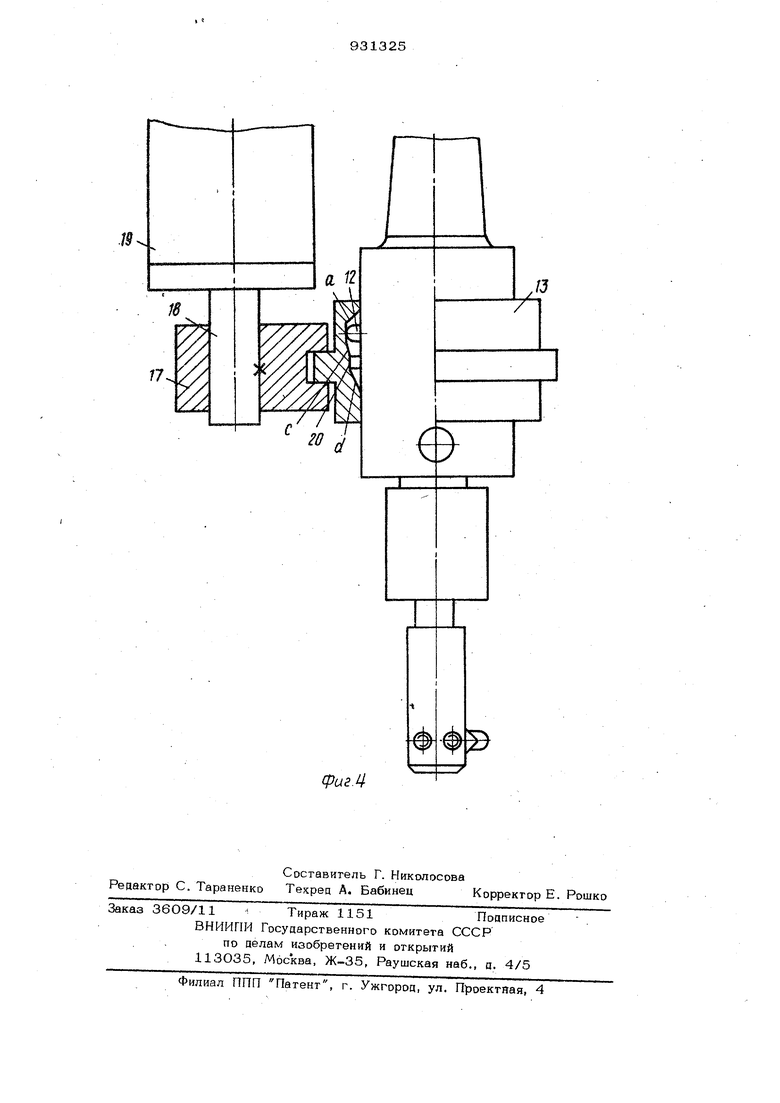

На фиг. 1 изображено устройство, про20дольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - устройство с сило- вым органом, общий виц. В корпусе 1 установлена оправка 2, имеющая возможность поворота вокруг оси 3. 3 оправке 2 закреплена аержавк 4 с инструментом 5 и закругленным вы ступом 6. Инструмент 5 оснащен режущ пластиной 7 и закреплен в державке ви тами 8. Закругленнь1й выступ 6 с уста новленным в нем винтом 9 закреплен в ступенчатой расточке державки винтом Пружиной 11 оправка подпружинена на упор 12. На наружной поверхности корпуса 1 установлен механизм позиционирования оправки 2, выполненный в вице кольца 13, внутренняя поверхность которого представляет собой цилиндриче кую поверхность, контактиоующую с наружной поверхностью корпуса, и коничес кие поверхности аиЬ, взаимодействую щие с,шаровыми поверхностями упора 1 и двух подпружиненных толкателей 14, размещенных в расточках корпуса 1. Перемещение кольца 13 по корпусу ограничено уступом 15 и неподвижным кольцом 16, жестко закрепленным на корпусе. В случае, когда механизм позиционирования посредством вилки 17, которая жестко закреплена на штоке 18, соединен с трехпозиционным гицравличас- КИМ цилиндром 19, кольцо 13 выпол нено с пояском 20, взаимодействующим с вилкой 17. Внутренняя поверхность кольца 13 образована цилиндрической поверхностью, контактирующей с наружной поверхностью корпуса, тремя кониче кими поверхностями корпуса а, с, Ъ и цилиндрическим пояском 2О. К Корпус гидравлического цилиндра 19 закреплен на перемещающейся вместе со шпинделем части станка: в станке с видвнжной пинолью - на самой пиноли, в станке с подвижным шпиндельным узлом - на корпусе указанного узла или на силовом столе, на котором установ лен шпиндельный узел. Устройство работает следующим образом. Вращающаяся оправка 2 вводится в отверстие обрабатываемой детали и при соприкосновении режущих кромок пласти ны 7 с входной кромкой отверстия осуществляется снятие фаски. В момент образования Ьходной фаски необходимого размера во взаимодействие с обрабатываемой деталью вступает закругленный выступ 6, что обеспечивается его соответствующей установкой относительно режущих кромок пластины 7. При дальнейшем осевом перемещении устройства закругленный выступ 6 скользит по поверхности фаски и отклоняет оправку 2, сжимая пружину 11 и отводя инструмент 5 к оси отверстия. Затем закругленный выступ 6 скользит по поверхности отверстия, при выходе из которого пружина 11 возвращает оправку в исходное положение. При обратном осевом перемещении устройства и происходит обработка фаски с другой стороны отверстия. Затем оправка снова отклоняется и выводится из .отверстия. После этого, освободив винтом 10 -закругленный выступ 6, утапливают его ДО упора конца плоскости в винт 10 и снова закрепляют тем же винтом. Передвинув кольцо 13 в крайнее верхнее положение, вводят упор 12 в контакт с внутренней цилиндрической поверхностью кольца. При этом закругленный выступ 6 и упор 12 оказываются во второй позиции. Под воздействием упора 12 оправка 2 отклоняется и вершина пластины 7 инструмента устанавливается на размер растачиваемого отверстия. Подпружиненные толкатели 14 создают равномерность радиальной нагрузки кольца 13, облегчая его перемещение. Осевым перемещением вращающегося устройства растачивают отверстие и выводят устройство из него. В случае, когда механизм позиционирования соединен с гидравлическим цилиндром 19, обработка фасок происходит аналогично. После перемещения закругленного выступа 6 во вторую позицию переключают гидравлический цилиндр 19, в результате чего кольцо 13 перемещается в крайнее верхнее положение, при которрм упор 12, контактируя с внутренней цилиндрической поверхностью кольца, оказывается во второй позиции. Под воздействием упора оправка 2 отклоняется и вершина пластины 7 инструмента устанавливается на диаметр, меньший чем диаметр предварительно обработанного отверстия детали. Осевым перемещением устройства проходят резцом через отверстие, после чего переключают гидроцилиндр 19, в результате чего кольцо 13 перемещается в среднее положение, при котором упор 12, контактируя с цилиндрическим пояском 2О кольца, оказывается в третьей позиции. Под воздействием пружины11 оправка 2 поворачивается вслед за упором и вершина пластины 7 инструмента

устанавливается на диаметр растачиваемого отверстия. Обратным осевым перемещением вращающегося устройства растачивают отверстие.

Переналадка устройства на обработку отверстий другого диаметра и другой длины проводится перемещением инструмента и закругленного выступа в державке, а также сменой державки.

Возможность позиционирования оправки позволяет использовать устройство также и для растачивания отверстия, в котором снимаются фаски. Это существенно расширяет технологические возможности устройства и обеспечивает повышение качества обрабатываемых деталей, в частности, за счет исключения порчи поверхности отверстия прижатым к ней закругленным выступом.

Силовой огран позволяет механизировать и автоматизировать позиционирование упора, повышая тем самым производительность труда и улучшая его условия.

Формула изобретения

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 534316, кл. В 23 В 51/16, 1973.

10

в

6-6

Щ

Авторы

Даты

1982-05-30—Публикация

1980-11-10—Подача