Изобретение относится к машиностроению, в частности к способам получения заходных отверстий под жестко координированные отверстия и к конструкции оснастки металлорежущего оборудования для процессов получения систем координированных отверстий. Способ может быть использован в технологических процессах комплексной обработки корпусных деталей, крышек, фланцев панелей, плит кронштейнов и других деталей, имеющих точные координированные отверстия.

Известны способы образования заходных отверстий конической, цилиндрической и комбинированной форм для направления последующего режущего инструмента.

Конические отверстия получают кернением [1]. В этом случае точность координат центра отверстия зависит от точности самого накернивания. Этот способ очень трудоемкий и применяется только в условиях единичного, опытного и мелкосерийного производства.

Цилиндрические отверстия получают засверливанием. При этом ось инструмента располагают перпендикулярно поверхности заготовки и, следовательно, первой в работу вступает поперечная режущая кромка [2, 3]. При засверливании отверстий появляются значительные по величине неуравновешенные радиальные силы, обусловленные главным образом такими недостатками поперечной режущей кромки, как отрицательные передние углы и низкая скорость резания. Эти силы при малой жесткости сверла отжимают его и приводят к погрешностям расположения и формы отверстий [4]. При этом инструмент закрепляют в шпинделе станка, причем ось инструмента совпадает с осью будущего отверстия.

Известны способы обработки точных отверстий, когда инструмент закрепляют в инструментальной оправке [5] - прототип. Они применяются на токарных и расточных станках для крепления резцов. Положительной характеристикой использования таких оправок является то, что в них можно закреплять различные резцы, настраивать которые можно на различные выполняемые размеры. Однако недостатком является то, что их можно использовать только тогда, когда отверстие уже предварительно образовано (т.е. с их помощью нельзя образовывать заходные отверстия).

Техническая задача, решаемая изобретением, состоит в том, чтобы разработать способ образования заходных отверстий, обеспечивающий высокую координатную точность осей отверстий.

Указанная техническая задача решается тем, что в способе образования заходного отверстия режущим инструментом, преимущественно спиральным сверлом, закрепленным во вращающейся вокруг оси шпинделя инструментальной оправке, согласно изобретению ось сверла устанавливают в инструментальной оправке под углом τ = 90°- ϕ к оси шпинделя станка, где ϕ - главный угол в плане сверла, при этом вершину сверла на расстоянии вылета L инструмента от торца оправки смещают от оси шпинделя на величину С = l1,2+c, где l1,2 - длина одной из главных режущих кромок спирального сверла, с - смещение инструмента, исключающее участки с нулевой скоростью резания, причем одну из главных режущих кромок спирального сверла устанавливают параллельно наружной поверхности обрабатываемой детали.

Применение этого способа позволит на первом переходе получить высокую координатную точность оси заходного отверстия и минимальные неровности на его дне. Это даст возможность избежать лишних переходов, снизить трудоемкость и стоимость всей обработки отверстия. Применение предлагаемого способа позволит избежать погрешностей, возникающих при зацентровании.

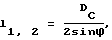

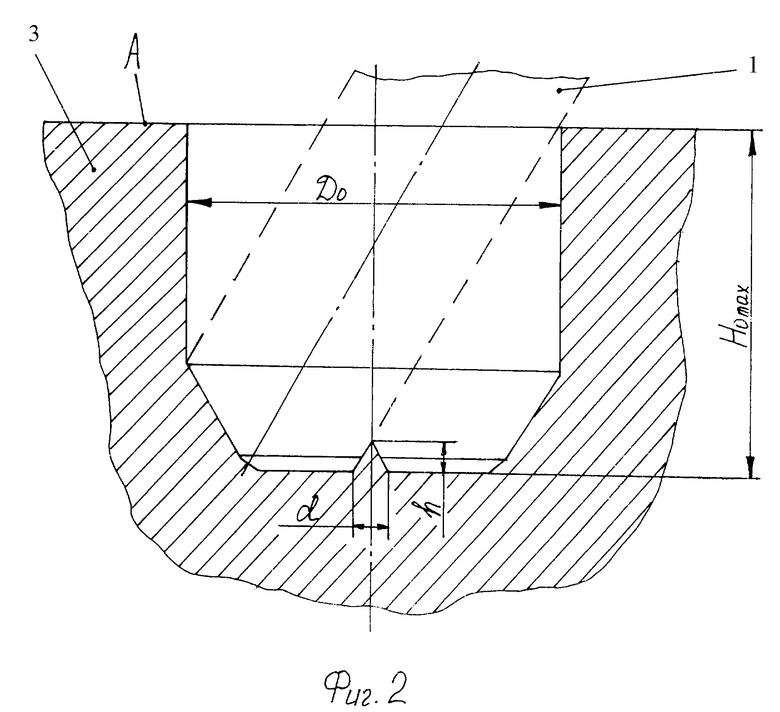

Сущность изобретения поясняется чертежами, где на фиг.1 показан способ установки сверла в инструментальной оправке; на фиг.2 показаны параметры получаемого заходного отверстия.

В способе образования заходных отверстий спиральным сверлом согласно изобретению сверло 1 устанавливают в инструментальной оправке 2 так, что его ось отклонена на угол τ к оси шпинделя станка τ = 90°- ϕ, где ϕ - главный угол в плане сверла.

При этом вершина сверла на расстоянии вылета L инструмента от торца оправки смещена на величину С от оси шпинделя, равную

С = l1,2+c,

где с - смещение инструмента от оси шпинделя, исключающее участки с нулевой скоростью резания;

l1,2 - длина одной из главных режущих кромок спирального сверла.

Начальное смещение инструмента от оси шпинделя с задается технологом исходя из общих положений кинематики резания. Оно должно быть минимально, т. к. образующийся выступ на дне заходного отверстия не должен мешать врезанию последующего инструмента. Но оно не может быть равно нулю, т.к. появится участок с нулевой скоростью резания. Величину с регулируют с помощью изменения вылета инструмента или при подводе инструмента к детали.

Одна из главных режущих кромок спирального сверла установлена параллельно наружной поверхности А обрабатываемой детали 3. Длина главных режущих кромок сверла рассчитывается

где DC - диаметр спирального сверла.

Вылет сверла L относительно торца оправки составляет 2-3 DC.

Предложенный способ осуществляют следующим образом. В шпиндель станка устанавливают инструментальную оправку 2, содержащую жестко закрепленное спиральное сверло 1. При подводе шпинделя к заготовке 3 с рабочей подачей DS оправке сообщают вращательное движение резания DR. Резание осуществляют одной из главных режущих кромок спирального сверла. Во время работы происходит вращение оправки со сверлом вокруг оси шпинделя, а вращение сверла вокруг его собственной оси не происходит.

Диаметр получаемого отверстия определяют по формуле

D0 = 2(c+DC•cosτ).

Глубина сверления ограничена. Максимальную глубину получаемого отверстия определяют по формуле

Больше этого значения глубина заходного отверстия быть не может, т.к. при работе сверло начнет задевать края отверстия. Максимальную глубину сверления можно увеличить, увеличив параметр с.

При таком положении сверла на дне отверстия, по его оси, образуется выступ конусообразной формы с параметрами d и h

d = 2c,

где d - диаметр основания выступа;

h - высота выступа.

Причем при увеличении τ уменьшается высота выступа; а при увеличении с увеличивается диаметр основания выступа.

Применяемые спиральные сверла - стандартные.

Когда рабочая главная режущая кромка спирального сверла затупится, сверло следует открепить, повернуть, установив в рабочем положении другую главную режущую кромку, и снова закрепить.

Диаметр инструмента для последующей обработки отверстия берут больше, чем диаметр полученного заходного отверстия. При этом направляющей поверхностью будет служить цилиндрическая часть заходного отверстия диаметром D0, а поверхность дна заходного отверстия будет выполнена плоской, т.к. величина конического выступа на дне заходного отверстия будет минимизирована и, следовательно, не будет помехой для успешного врезания сверла в деталь.

Применение предлагаемого способа на металлорежущих станках позволит повысить координатную точность заходных отверстий, минимизировать неровности на дне заходных отверстий и получить качественные направляющие поверхности для обработки следующим инструментом.

Источники информации

1. Крылов Ю. В. Слесарные и слесарно-сборочные работы. - Л.: Лениздат, 1987, с.19-28.

2. Грановский Г. И. , Грановский В.Г. Резание металлов. - М.: Высшая школа, 1985, с. 195-209.

3. ГОСТ 14952 - 75. Центровочные сверла. - М.: Государственный комитет СССР по стандартам, 1975.

4. Синельщиков А.К. Некоторые факторы, влияющие на некруглость отверстия и отклонение от соосности при сверлении. Сборник трудов Всесоюзного научно-исследовательского института, 3, 1970, с. 36-43.

5. Справочник металлиста. В 5-ти томах. Под ред. А.Н. Малова. - М.: Машиностроение, 1977. - Т. 3-й, с. 297, 308, 335.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОВОЧНЫЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ЖЕСТКО КООРДИНИРОВАННЫХ ОТВЕРСТИЙ | 2000 |

|

RU2193951C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СИСТЕМ КООРДИНИРОВАННЫХ ОТВЕРСТИЙ НА СТАНКАХ С ЧПУ | 2000 |

|

RU2171733C1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2214889C1 |

| СПОСОБ ОБРАБОТКИ НЕКРУГЛЫХ ОТВЕРСТИЙ В ВИДЕ ЭКВИДИСТАНТЫ "ТРЕУГОЛЬНИКА РЕЛО" | 2003 |

|

RU2243863C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2003 |

|

RU2245224C1 |

| Устройство для координатной обработки отверстий осевым инструментом | 1990 |

|

SU1784411A1 |

| УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ РЕЖУЩЕЙ КРОМКИ | 2020 |

|

RU2820876C2 |

| МНОГОДИСКОВЫЕ НОЖНИЦЫ | 1999 |

|

RU2148479C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НЕКРУГЛЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2004 |

|

RU2254964C1 |

| Способ многопроходной обработки отверстий | 1989 |

|

SU1779478A1 |

Изобретение относится к области машиностроения, к процессам получения систем координированных отверстий. Способ включает образование заходного отверстия режущим инструментом в виде спирального сверла, закрепленным во вращающейся вокруг оси шпинделя инструментальной оправке. Для обеспечения высокой координатной точности осей отверстий ось сверла устанавливают в инструментальной оправке под углом τ = 90°- ϕ к оси шпинделя станка, где ϕ - главный угол в плане сверла, при этом вершину сверла на расстоянии вылета от торца инструментальной оправки смещают от оси шпинделя на величину С = l1,2+с, где l1,2 - длина одной из главных режущих кромок сверла, с - смещение сверла для исключения участков с нулевой скоростью резания. При этом одну из главных режущих кромок сверла устанавливают параллельно наружной поверхности обрабатываемой детали. 2 ил.

Способ образования заходного отверстия режущим инструментом в виде спирального сверла, включающий закрепление сверла во вращающейся вокруг оси шпинделя станка инструментальной оправке, отличающийся тем, что ось сверла устанавливают в инструментальной оправке под углом τ = 90°- ϕ к оси шпинделя, при этом вершину сверла на расстоянии вылета от торца инструментальной оправки смещают от оси шпинделя на величину С = l1,2+с, а одну из главных режущих кромок сверла устанавливают параллельно наружной поверхности обрабатываемой детали, где ϕ - главный угол в плане сверла, l1,2 - длина одной из главных режущих кромок сверла, с - смещение сверла для исключения участков с нулевой скоростью резания.

| Приспособление для нанесения и высверливания центров в валах и т.п. цилиндрических предметах | 1927 |

|

SU7738A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ВЫДАВЛИВАНИЕМ | 0 |

|

SU181952A1 |

| КОМБИНИРОВАННОЕ ЦЕНТРОВОЧНОЕ СВЕРЛО | 0 |

|

SU404582A1 |

| Способ подготовки деталей для обработки в центрах | 1975 |

|

SU557880A2 |

| ЭМИССИОННАЯ СИСТЕМА | 0 |

|

SU315309A1 |

Авторы

Даты

2003-01-20—Публикация

2001-05-23—Подача