(5) СПОСОБ ПРИТИРКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАСТА ДЛЯ ДОВОДКИ МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2000 |

|

RU2196157C2 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| ПРИТИР ДЛЯ ДОВОДКИ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 2008 |

|

RU2365485C1 |

| Устройство для отделки зубчатых колес | 1981 |

|

SU998027A1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИТНЫХ ТВЕРДОСМАЗОЧНЫХ ПОКРЫТИЙ НА РАБОЧИХ ПОВЕРХНОСТЯХ УЗЛОВ ТРЕНИЯ | 2009 |

|

RU2416675C2 |

| Устройство для притирки сферическихдЕТАлЕй | 1978 |

|

SU831559A1 |

| Устройство для установки детали на притирочном станке | 1990 |

|

SU1812051A1 |

| АБРАЗИВНО-ПРИТИРОЧНЫЙ СОСТАВ | 1991 |

|

RU2034005C1 |

| Устройство для притирки сферических поверхностей | 1986 |

|

SU1404283A1 |

| СПОСОБ ВИБРАЦИОННОЙ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1966 |

|

SU180103A1 |

{

Изобретение относится к способам механической притирки сопрягаемых охватываемой и охватывающей поверхностей деталей и может быть применено для изготовления точных вырубных штампов, золотниковых пар и других деталей, имеющих сочленение с малыми зазорами.

Известен способ притирки охватываемой и охватывающей поверхностей .деталей с использованием абразивных паст. Например, после изготовления матрицы и пуансона любым известным способом притираемые поверхности покрывают абразивной пастой и пуансон помещают в окне матрицы, сообщая им взаимные перемещения в осевом направлении. Абразивные зерна хаотично пepeмeщaюtcя в зазоре между матрицей и пуансоном и производят срезание мельчайшихстружек. Частично материал снимается также в результате химического воздействия

жидких компонентов, например, олеиновой кислоты tl.

Недостатком способа является трудность получения сочленения деталей с малыми зазорами (5 - 8 мкм).

Известен также способ притирки отверстий с воздействием ультразвуka на инструмент-притир. Ультразвук инteнcифициpyeт процесс резания и химического растворения обрабатыва10емого материала и улучшает доставку абразива в глубину отверстия 23.

Однако этот способ также не обеспечивает получения малых зазоров.

Наиболее близким к предлагаемому

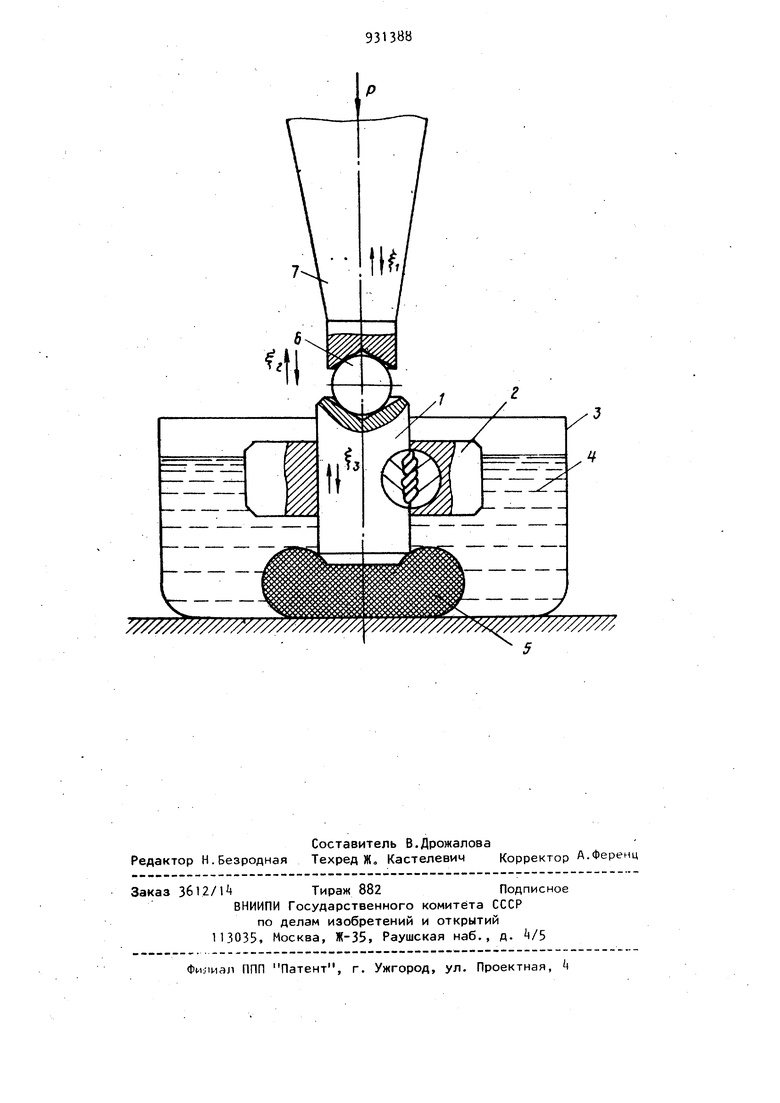

15 является способ притирки, при котором абразивные материалы не применяют, а используют жидкие активные среды, например олеиновую кислоту. JQ Обработка без абразивны) материалов уменьшает величину зазора между притираемыми поверхностями и улучшает их прилегание. Съем материала происходит только в результате образования и удаления окисных пленок, и адсорбционных слоев. Недостаток способа состоит в том что значительно увеличивается трудоемкость операций, предшествующих притирке,так как при использовании активных жидкостей детали перед при тиркой должны быть изготовлены с очень малым зазором (3 5 мкм). При притирке деталей круглого профи ля это осуществляется за счет предварительного тонкого шлифования и селективного подбора пар. Изготовле ние пуансонов и матриц,имеющих слож ный профиль, таким путем затрудне,но, их изготавливают чаще всего электроискровой вырезкой и слесарной пригонкой. Такое изготовление трудоемко, а точность зазора между матрицей и пуансоном не превышает 8-10 мкм. Цель изобретения - повышение точ ности взаимного прилегания деталей и снижение трудоемкости пригонки. Поставленная цель достигается тем,что детали .при притирке помещают одна в другую с натягом, обеспечивающим контактное давление ниже предела текучести обрабатываемых ма териалов, после чего деталям сообщают возвратно-поступательное перемещение. . На чертеже приведено устройство для реализации, предлагаемого способа (один из возможных вариантов). Пуансон 1, помещенный с натягом в матрицу 2, устанавливают в.ванне содержащей активную жидкую среду 4. Нижним торцом пуансон прижат к подкладке 5 из упругого материала, например полиуретана, а к верхнему торцу пуансона поджат промежуточный колеблющийся элемент 6 торцом ультразвукового концентратора 7. . Способ осуществляется следующим образом. Пуансон 1 и матрицу 2 изготавливают известными методами, например электроискровой вырезкой.Диаметр пуа сона 1 перед притиркой должен быть бол ше диаметра отверстия матрицы 2. Пуан сон 1 запрессовывают в матрицу 2 с натягом,обеспечивающим контактное давление ниже предела текучести ма териалов, и обе детали помещают в ванну с активной жидкой средой . В ка.честве активной среды можно ис,пользовать при обработке закаленных сталей олеиновую кислоту, при обра84отке мягких сталей - смесь керосиа (80%) с олеиновой кислотой (20). Нижний торец пуансона 1 прижат к подкладке 5, а на верхнем торце размещен колеблющийся инструмент - шарик 6, прижатый торцом концентратора 7 к торцу пуансона 1 с усилием Р. Усилие прижима составляет 15 - 300 Н. Включают ультразвуковые колебания. Амплитуда колебаний S концентратора 7 зависит от размеров обработки и берется от 10 до 50 мкм. Шарик 6 приводится в интенсивное колебательное движение с амплитудой tjt , которая составляет 100 - 1000 мкм и возбуждает колебания в пуансоне 1, при этом происходит относительное перемещение притираемых поверхностей пуансона и матрицы, в результате которого возникает явление фреттинг коррозии в среде жидкости +. Фреттинг-коррозия характеризуется чередованием процессов окисления и удаления окисных пленок (показано в увеличенном виде). Продукты износа постепенно накапливаются в зазоре и частично удаляются жидкостью 4, которая поступает в зазор за счет капиллярного эффекта и перемещения притираемых поверхностей. Так как контактное давление поверхностей сопрягаемых деталей взято ниже предела текучести материалов, т.е. в области, упругого деформирования, то в процессе обработки по мере срабатывания микронеровностей на сопрягаемых поверхностях зазор между деталями не увеличивается, а компенсируется изменением размеров упруго сдеформированных деталей. Контактное давление в процессе обработки.постепенно уменьшается до нуля, процесс фреттинг-коррозии прекращается,при этом зазор между деталями составляет 1 - 3 мкм. Обработку по предлагаемому способу можно осуществлять также без использования жидких сред. В этом случае фреттинг-коррозия происходит на воздухе с интенсивностью в 1|5 - 3, большей,чем в жидкости, однако, шероховатость обработанных поверхностей увеличивается. В среднем при обработке сталей обеспечивается шероховатЬсть R 0,32 - О,16 мкм. При обработке матрицы и пуансона диаметром 18 мм и глубиной 16 мм с натягом в 20 мкм по диаметру до образования зазора в 2 мкм полный цикл составляет ч.При этом необходимо раза детали распрессовывать и обрабатываемые поёерхности очищать от продуктов износа. Наибольшая интенсивность фреттинг-коррозии наблюдается при амплитудах взаимного смещения пуансона и матри цы 11 100 - 150 мкм при частоте колебаний 100 - 2500 Гц. Эти величи ны можно регулировать за счет изменения амплитуды колебаний; волновода и и размера промежуточных колебательных элементов 6. Взаимные колебания пуансона и матрицы можно осуществлять с помощью других известных способов, например используя электродинамические, механические вибраторы и т.п. . , Предлагаемый способ притирки поз воляет получать сочленения пуансона и матрицы с зазором 1 - 3 мкм без выполнения трудоемкой предшествующей обработки, его можно также применить для уменьшения напряженности посадок с натягом у сочленяемых деталей. I Формула изобретения Способ притирки охватываемой и охватывающей поверхностей деталей 86 без применения абразивов, при кото-ром обрабатываемые детали, помещенные одна в другую, перемещают возвратно-поступательно относительно друг друга, отличающий.ся тем,что, с целью повышения томности прилегания, детали помещают одна в другую с натягом,обеспечивающим контактное давление ниже предела текучести обрабатываемых материалов, послечего деталям сообщают возвратно-поступательное перемещение. Приоритет от 08.0.80 г установлен по дате подачи дополнительных материалов заявки If 2б7320б/08 Источники информации, принятые во внимание при экспертизе, 1.Кремень З.И., Павли14ук А.И. Абразивная доводка. Л,, Машиностроение, 1961. 2.Горбунов А.А., Савенков И.В. и др. Доводка отверстий ультразвуковым инструментом-притиром. - Электрофизические и электрохимические методы ой аботки. Э7, V 7, НИИМаш.. 3.Масловский В.В. Доводочные и притирочные работы. Н., Высшая шкрла, 1966.

Авторы

Даты

1982-05-30—Публикация

1980-11-10—Подача