4ai

О)

СЛ

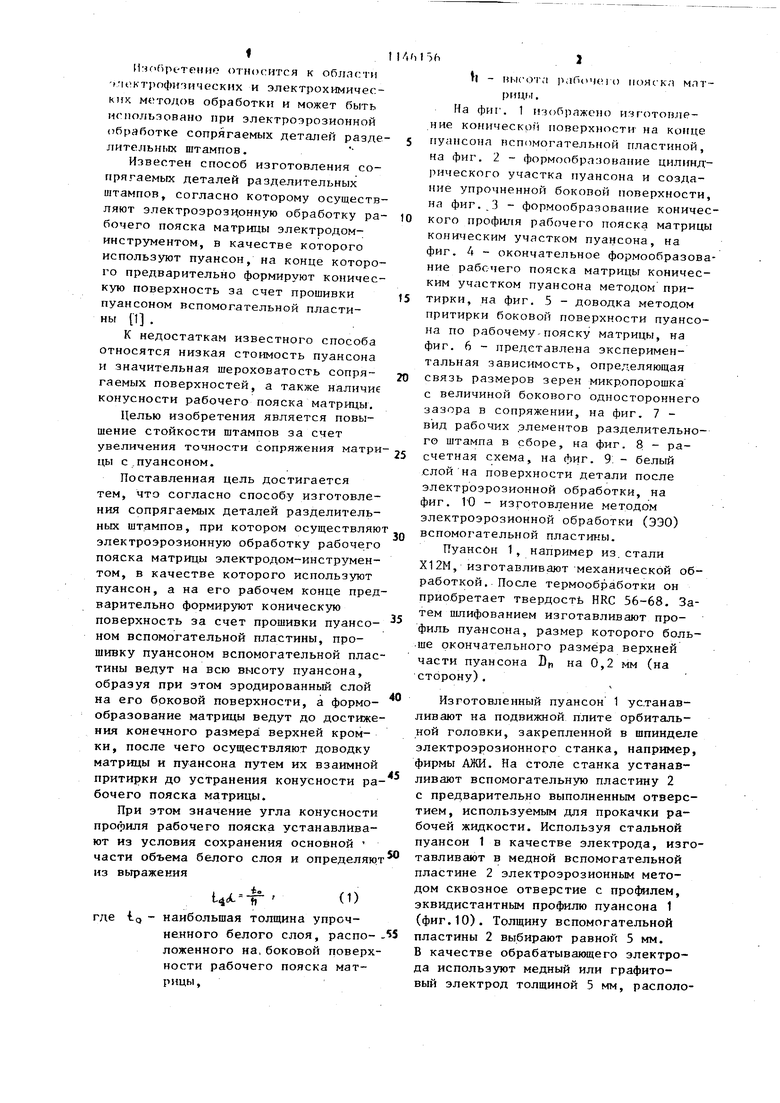

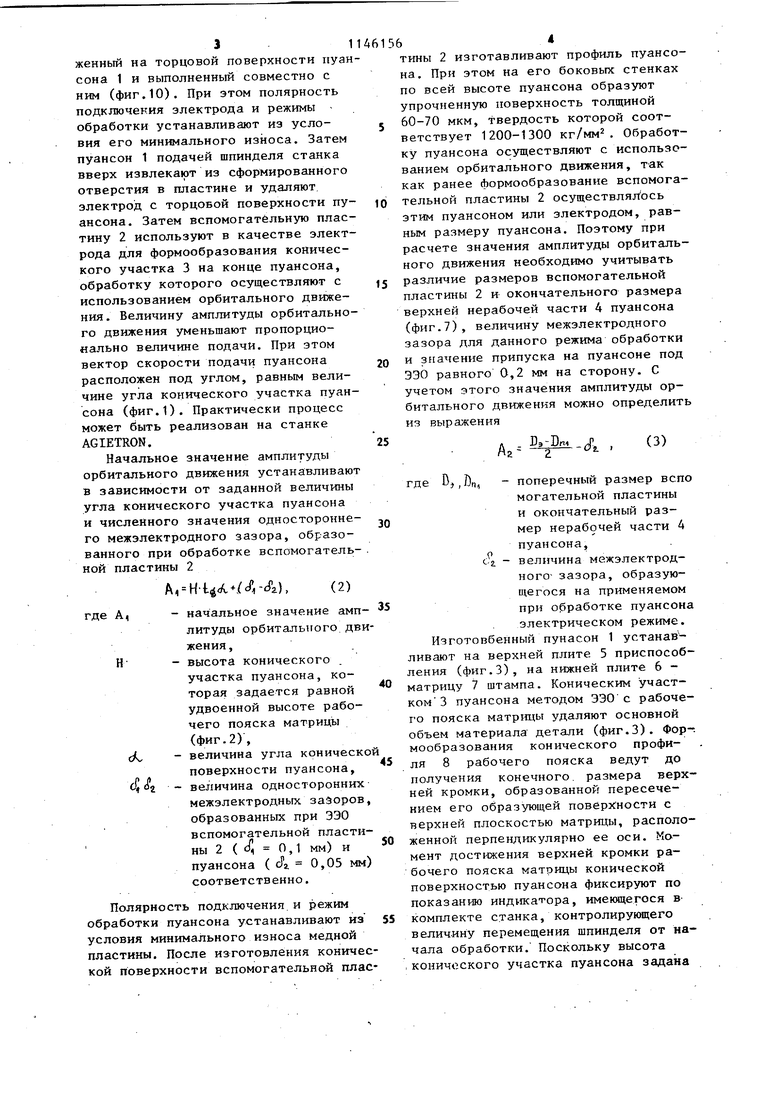

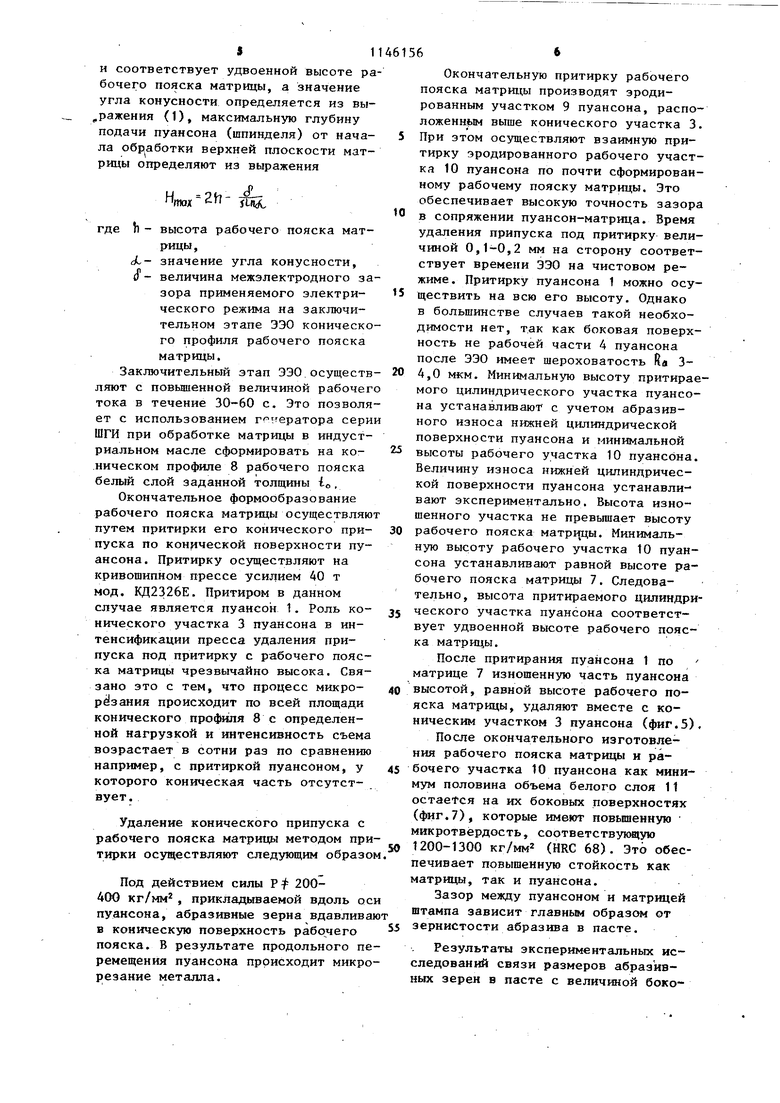

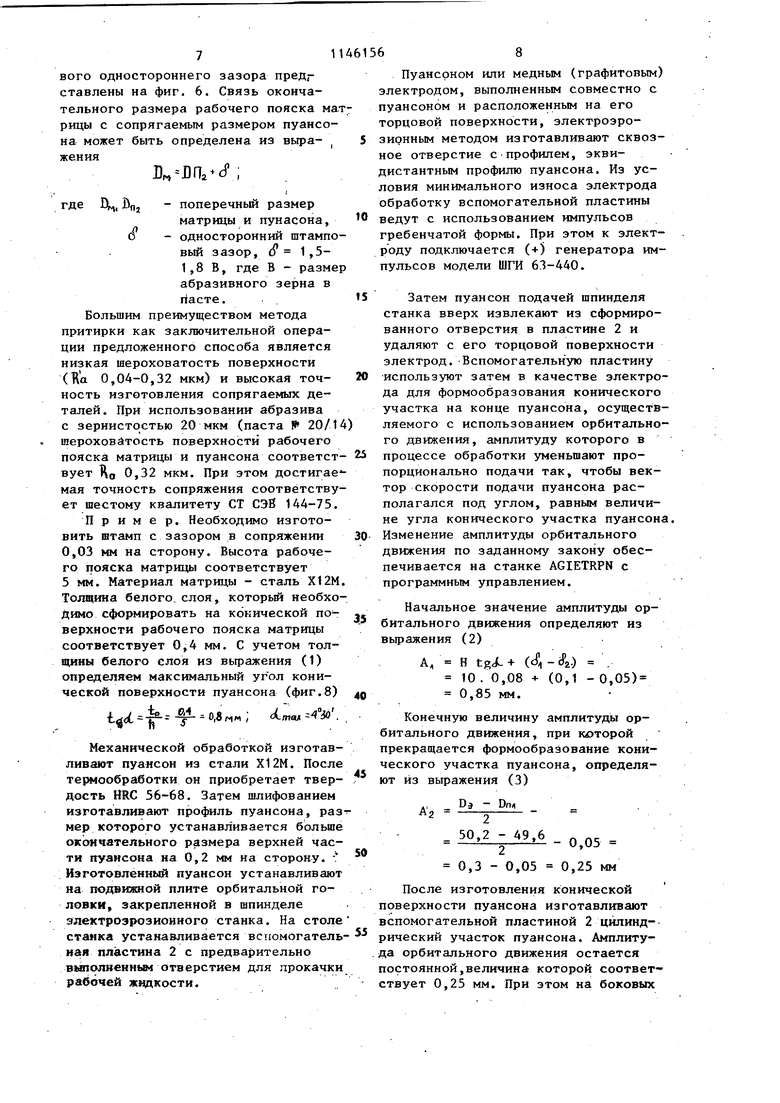

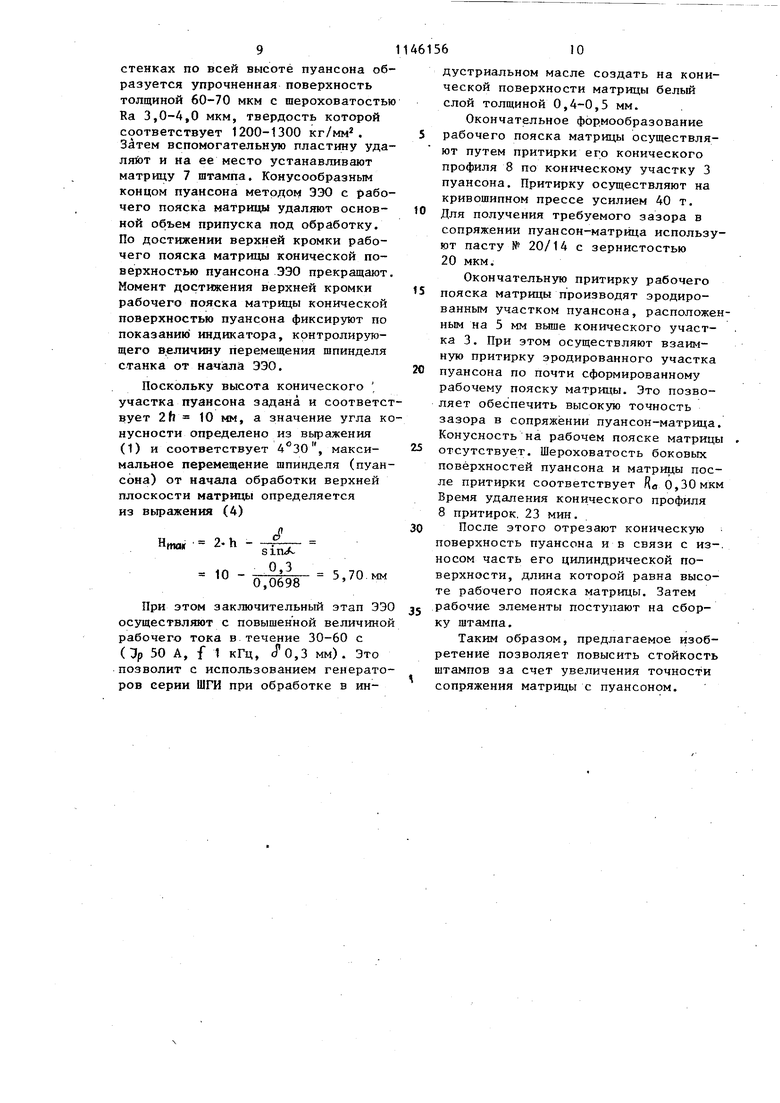

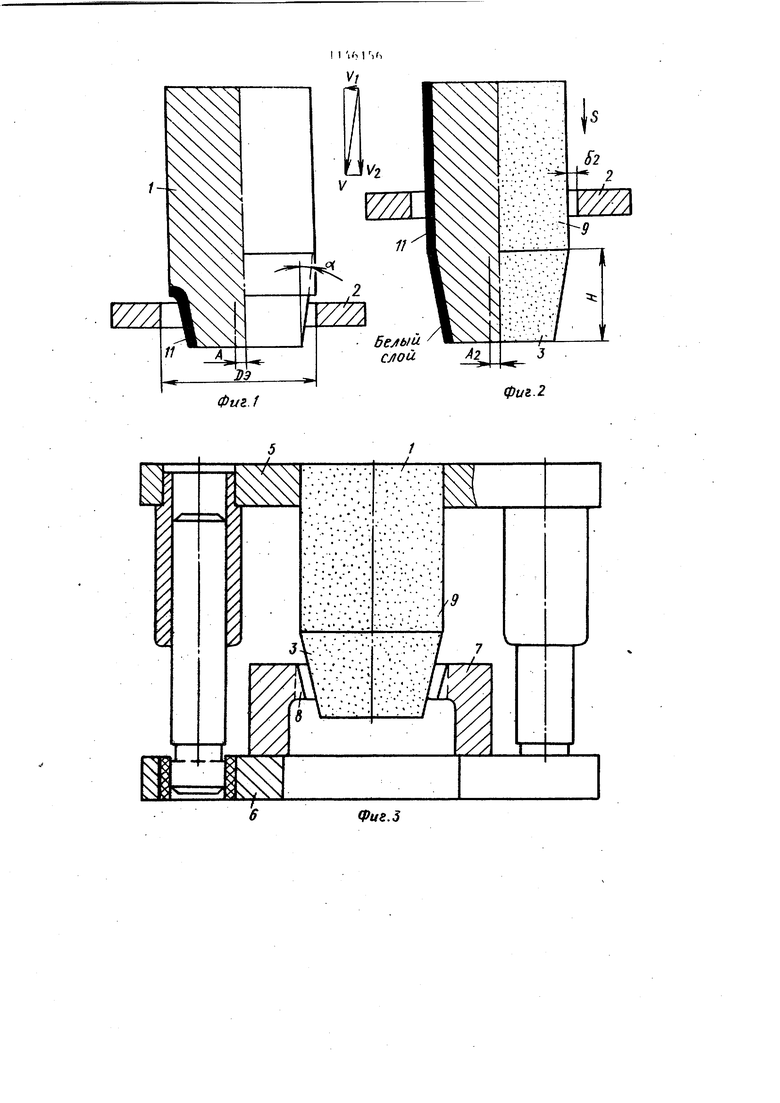

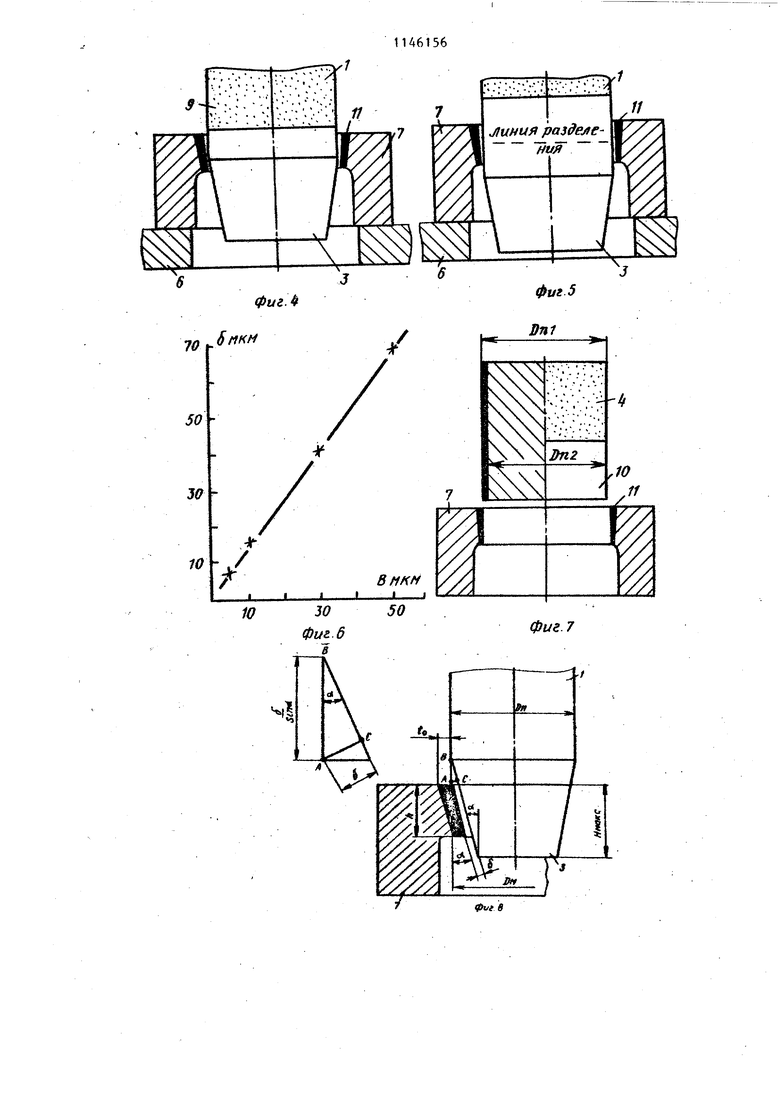

оь f И;кГ)ретенио относится к обллсти -сюктрофнчическнх и электрохимичесKIIK MivroAoB обработки и может быть использовано при электроэрозионной обработке сопрягаемых деталей разде лительных штампов. Известен способ изготовления сопрягаемых детален разделительных штампов, согласно которому осуществляют электроэрознонную обработку рабочего пояска матрицы электродоминструментом, в качестве которого используют пуансон, на конце которого предварительно формируют коническую поверхность за счет прошивки пуансоном вспомогательной пластины 1 , К недостаткам известного способа относятся низкая стоимость пуансона и значительная шероховатость сопрягаемых поверхностей, а также наличие конусности рабочего пояска матрицы. Целью изобретения является повышение стойкости штампов за счет увеличения точности сопряжения матри цы с.пуансоном. Поставленная цель достигается тем, что согласно способу изготовления сопрягаемых деталей разделительных штампов, при котором осуществляю электроэрозионную обработку рабочего пояска матрицы электродом-инструментом, в качестве которого используют пуансон, а на его рабочем конце пред варительно формируют коническую поверхность за счет прошивки пуансо ном вспомогательной пластины, прошивку пуансоном вспомогательной плас тины ведут на всю высоту пуансона, образуя при этом эродированный слой на его боковой поверхности, а формообразование матрицы ведут до достиже ния конечного размера верхней кромки, после чего осуществляют доводку матрицы и пуансона путем их взаимной притирки до устранения конусности ра бочего пояска матрицы. При этом значение угла конусности профиля рабочего пояска устанавлива ют из условия сохранения основной части объема белого слоя и определяю из вьфажения О) где io - наибольшая толщина упрсчненного белого слоя, распо ложенного на,боковой поверх ности рабочего пояска матрицы. )fi1 rl - щ кОга 11аП(1Ч(1ч) ||(.) матрицы. На фиг. 1 изображено ичготопление коническрй поверхности на ко1гце пуансона нспомогательной гглястиной, на фиг. 2 - формообразование цил1тндрического участка пуансона и создание упрочненной боковой поверхности, на фиг. 3 - формообразование конического профнггя рабочего пояска матрицы коническим участком пуансона, на фиг. 4 - окончательное формообразование рабочего пояска матрицы коническим участком пуансона методом притирки, на фиг. 5 - доводка методом притирки боковой поверхности пуансона по рабочему-пояску матрицы, на фиг. 6 - представлена экспериментальная зависимость, определяющая связь размеров зерен микропорошка с величиной бокового одностороннего зазора в сопряжении, на фиг. 7 вид рабочих элементов разделительного штампа в сборе, на фиг. 8 - расчетная схема, на фиг. 9. - белый слойна поверхности детали после электроэрозионной обработки, на фиг. 10 - изготовление методом электроэрозионной обработки (ЭЭО) вспомогательной пластины. Пуансон 1, например из. стали Х12М, изготавливают механической обработкой. После термооб}: аботки он приобретает твердость HRC 56-68. Затем шлифованием изготавливают профиль пуансона, размер которого больше окончательного размера верхней части пуансона Dn на 0,2 мм (на сторону). Изготовленный пуансон 1 устанавливают на подвижной плите орбитальной головки, закрепленной в шпинделе электроэрозионного станка, например, фирмы АЖИ. На столе станка устанавливают вспомогательную пластину 2 с предварительно выполненньш отверстием, используемым для прокачки рабочей жидкости. Используя стальной пуансон 1 в качестве электрода, изготавливают в медной вспомогательной пластине 2 электроэрозионным методом сквозное отверстие с профилем, эквидистантным профилю пуансона 1 (фиг.10). Толщину вспомогательной пластины 2 выбирают равной 5 мм. В качестве обрабатывающего электрода используют медный или графитовый электрод толщиной 5 мм, распело3женный на торцовой поверхности пуан сона 1 и выполненный совместно с ним (фиг.10). При этом полярность подключения электрода и режимы обработки устанавливают из уелоВИЯ его минимального износа. Затем пуансон 1 подачей шпинделя станка вверх извлекают из сформированного отверстия в пластине и удаляют, электрод с торцовой поверхности пуансона. Затем вспомогательную пластину 2 используют в качестве электрода для формообразования конического участка 3 на конце пуансона, обработку которого осуществляют с использованием орбитального двшкения. Величину амплитуды орбитального движения уменьшают пропорционально величине подачи. При этом вектор скорости подачи пуансона расположен под углом, равным величине угла ко щческого участка пуансона (фиг.1). Практически процесс может быть реализован на станке AGIETRON. Начальное значение амплитуды орбитального движения устанавливают в зависимости от заданной величины угла конического участка пуансона и численного значения одностороннего межэлектродного зазора, образованного при обработке вспомогательной пластины 2 А, Н-Ц(1-4), (2) где А, - начальное значение амп литуды орбитального дв жения, H- - высота конического участка пуансона, которая задается равной удвоенной высоте рабочего пояска матрицы (фиг.2), с - величина угла коническ поверхности пуансона, Ц ог - величина односторонних межэлектродных заэоров образованных при ЭЭО вспомогательной пласти ны 2 ( 1 0,1 мм) и пуансона ( сРг 0,05 мм соответственно. Полярность подключения, и режим обработки пуансона устанавливают из условия минимального износа медной пластины. После изготовления кониче кой поверхности вспомогательной пла 6Л тины 2 изготавливают профиль пуансона. При этом на его боковых стенках по всей высоте пуансона образуют упрочненную поверхность толщиной 60-70 мкм, твердость которой соответствует 1200-1300 кг/мм. Обработку пуансона осуществляют с использованием орбитального движения, так как ранее формообразование вспомогательной пластины 2 осуществлялось этим пуансоном или электродом, равным размеру пуансона. Поэтому при расчете значения амплитуды орбитального движения необходимо учитывать различие размеров вспомогательной пластины 2 и окончательного размера верхней нерабочей части 4 пуансона (фиг.7), величину межэлектродного зазора для данного режима обработки и значение припуска на пуансоне под ЭЭО равного 0,2 мм на сторону. С учетом этого значения амплитуды орбитального движения можно определить из выражения д. Дэ:Рж,, . (3) п, - поперечный размер вспо могательной пластины и окончательный размер нерабочей части 4 пуансона, о с-г, - величина межэлектродного- зазора, образующегося на применяемом при обработке пуансона электрическом режиме. Изготовбенный пунасон 1 устанавливают на верхней плите 5 приспособления (фиг.З), на нижней плите 6 матрицу 7 штампа. Коническим участком 3 пуансона методом ЭЭОс рабочего пояска матрицы удаляют основной объем материала детали (фиг.З). Фор-. мообразования конического профиля 8 рабочего пояска ведут до получения конечного, размера верхней кромки, образованной пересечением его образующей поверхности с верхней плоскостью матрицы, расположенной перпендикулярно ее оси. Момент достижения верхней кромки рабочего пояска матрицы конической поверхностью пуансона фиксируют по показанию индикатора, имеющегося вКомплекте станка, контролирующего величину перемещения шпинделя от начала обработки. Поскольку высота конического участка пуансона задана S1 и соответствует удвоенной высоте ра бочего пояска матрицы, а значение угла конусности определяется из вы,ражения (1), максимальную глубину подачи пуансона (шпинделя) от начала обработки верхней плоскости матрицы определяют из выражения Нтах 2Я где h- высота рабочего пояска матрицы , dl- значение угла конусности, S- величина межэлектродного за зора применяемого электрического на заключительном этапе ЭЭО коническо го профиля рабочего пояска матрицы. Заключительный этап ЭЭО.осуществ ляют с повьшенной величиной рабочег тока в течение 30-60 с. Это позволя ет с использованием г т ератора сери ШГИ при обработке матрицы в индустриальном масле сформировать на коническом профиле 8 рабочего пояска белый слой заданной толщины io, Окончательное формообразование рабочего пояска матрицы осуществляю путем притирки его конического припуска по конической поверхности пуансона. Притирку осуществляют на кривошипном прессе усилием 40 т мод, КД2326Е. Притиром в данном случае является пуансон 1. Роль конического участка 3 пуансона в интенсификации пресса удаления припуска под притирку с рабочего пояска матрицы чрезвычайно высока. Связано это с тем, что процесс микрор зания происходит по всей площади конического профиля 8с определенной нагрузкой и интенсивность съема возрастает в сотни раз по сравнению например, с притиркой пуансоном, у которого коническая часть отсутствует. Удаление конического припуска с рабочего пояска М -ГРИЦ методом при 5очего пояска матрицы методом г тирки осуществляют следующим образо Под действием силы Р 200400 кг/мм, прикладываемой вдоль о пуансона, абразивные зерна вдавлив в коническую поверхность рабочего пояска. В результате продольного п ремещения пуансона происходит микро резание металла. Окончательную притирку рабочего пояска матрицы производят эродированным участком 9 пуансона, расположенньм выше конического участка 3. При этом осуществляют взаимную притирку эродированного рабочего участка 10 пуансона по почти сформированному рабочему пояску матрицы. Это обеспечивает высокую точность зазора в сопряжении пуансон-матрица. Время удаления припуска под притирку величиной 0,,2 мм на сторону соответствует времени ЭЭО на чистовом режиме. Притирку пуансона 1 можно осуществить на всю его высоту. Однако в большинстве случаев такой необходимости нет, так как боковая поверхность не рабочей части 4 пуансона после ЭЭО имеет шероховатость Ra 34,0 мкм. Минимальную высоту притираемого цилиндрического участка пуансона устанавливают с учетом абразивного износа нижней цилиндрической поверхности пуансона и минимальной высоты рабочего участка 10 пуансона. Величину износа нижней цилиндрической поверхности пуансона устанавливают экспериментально. Высота изношенного участка не превышает высоту рабочего пояска матрицы. Минимальную высоту рабочего участка 10 пуансона устанавливают равной высоте рабочего пояска матрицы 7. Следовательно, высота притираемого цилиндрического участка пуансона соответствует удвоенной высоте рабочего пояска матрицы. После притирания пуансона 1 по матрице 7 изношенную часть пуансона высотой, равной высоте рабочего пояска матрицы, удаляют вместе с коническим участком 3 пуансона (фиг.5), После окончательного изготовления рабочего пояска матрицы и рабочего участка 10 пуансона как минимум половина объема белого слоя 11 остае-гся на их боковых поверхностях (фиг.7), которые имеют повышенную микротвёрдость, соответствующую 1200-1300 кг/мм (HRC 68). Это обеспечивает повышенную стойкость как матрицы, так и пуансона. Зазор между пуансоном и матрицей штампа зависит главным образом от зернистости абразива в пасте. Результаты экспериментальных исследований связи размеров абразивных зерен в пасте с величиной бокс71вого одностороннего зазора пред,ставлены на фиг. 6. Связь окончательного размера рабочего пояска мат рицы с сопрягаемым размером пуансона может быть определена из выра- , жения Вг,вп. J где IX,, Дц поперечный размер матрицы и пунасона, о - односторонний штамповый зазор, ( 1,51,8 В, где В - размер абразивного зерна в liacTe. Большим преимуществом метода притирки как заключительной операции предложенного способа является низкая шероховатость поверхности (Ка 0,04-0,32 мкм) и высокая точность изготовления сопрягаемых деталей. При использовании- абразива с зернистостью 20 мкм (паста V 20/1 шероховатость поверхности рабочего пояска матрицы и пуансона соответствует Ко 0,32 мкм. При этом достигае мая точность сопряжения соответствует шестому квалитету СТ СЭВ 144-75. Пример. Необходимо изготовить штамп с зазором в сопряжении 0,03 мм на сторону. Высота рабочего пояска матрицы соответствует 5 мм. Материал матрицы - сталь Х12М Толщина белого, слоя, который необходимо сформировать на конической поверхности рабочего пояска матрицы соответствует 0,4 мм. С учетом толщины белого слоя из выражения (1) определяем максимальный угЪл конической поверхности пуансона (фиг.8) Ц 1 -f Механической обработкой изготавливают пуансон из стали XI2М. После те{ 4ообработки он приобретает твердость HRC 56-68. Затем шлифованием изготавливают про(5я1ль пуансона, раз мер которого устанавливается больше окончательного размера верхней части пуансона на 0,2 мм на сторону. Изготовленный пуансон устанавливают на подвижной плите орбитальной головки, закрепленной в шпинделе электроэрозионного станка. На столе станка устанавливается вспомогатель ная пластина 2 с предварительно вш1олвенным отверстием для прокачки рабочей жнцкости. 68 Пуансоном или медным (графитовым) электродом, выполненным совместно с пуансоном и расположенным на его торцовой поверхности, электрозрозионным методом изготавливают сквозное отверстие с-профилем, эквидистантным профилю пуансона. Из условия минимального износа электрода обработку вспомогательной пластины ведут с использованием импульсов гребенчатой формы. При этом к электроду подключается (+) генератора импульсов модели ШГИ 63-440. Затем пуансон подачей шпинделя станка вверх извлекают из сформированного отверстия в пластине 2 и удаляют с его торцовой поверхности электрод. Вспомогательную пластину используют затем в качестве электрода для формообразования конического участка на конце пуансона, осуществляемого с использованием орбитального движения, амплитуду которого в процессе обработки уменьшают пропорционально подачи так, чтобы вектор скорости подачи пуансона располагался под углом, равным величине угла конического участка пуансона. Изменение амплитуды орбитального движения по заданному закону обеспечивается на станке AGIETRPN с программным управлением. Начальное значение амплитуды орбитального движения определяют из вьфажения (2) А/ Н tgJL4- () . 10. 0,08 (0,1 - 0,05) 0,85 мм. Конечную величину амплитуды орбитального движения, при которой прекращается формообразование конического участка пуансона, определяют из выражения (3) ., Оэ - Опл АЗ I - 0,05 0,3 - 0,05 0,25 мм После изготовления конической поверхности пуансона изготавливают вспомогательной пластиной 2 цилиндрический участок пуансона. Амплитуда орбитального движения остается постоянной,величина которой соответствует 0,25 мм. При этом на боковых 9 стенках по всей высоте пуансона об разуется упрочненная поверхность толщиной 60-70 мкм с шероховатость Ra 3,0-4,0 мкм, твердость которой соответствует 1200-1300 кг/мм. Затем вспомогательную пластину уда ляют и на ее место устанавливают матрицу 7 штампа. Конусообразным концом пуансона методом ЭЭО с рабо чего пояска матрицы удаляют основной объем припуска под обработку. По достижении верхней кромки рабочего пояска матрицы конической поверхностью пуансона ЭЭО прекращают Момент достижения верхней кромки рабочего пояска матрицы конической поверхностью пуансона фиксируют по показанию индикатора, контролирующего величину перемещения шпинделя станка от нач;ала ЭЭО. Поскольку высота конического , участка пуансона задана и соответс вует 2h 10 мм, а значение угла к нусности определено из выражения и соответствует 4°30, максимальное перемещение шпинделя (пуан сона) от начала обработки верхней плоскости матрицы определяется из выражения (4) « 2-h 5,70.мм 10 0,0698 При этом заключительный этап ЭЭ осуществляют с повышенной величино рабочего тока в течение 30-60 с СЗр 50 А, f 1 кГц, cfo,3 мм). Это позволит с использованием генерато ров серии ШРИ при обработке в ин6дустриальном масле создать на конической поверхности матрицы белый слой толщиной 0,4-0,5 мм. Окончательное формообразование рабочего пояска матрицы осуществляют путем притирки его конического профиля 8 по коническому участку 3 пуансона. Притирку осуществляют на кривошипном прессе усилием 40 т. Для получения требуемого зазора в сопряжении пуансон-матрица используют пасту № 20/14 с зернистостью 20 мкм. Окончательную притирку рабочего пояска матрицы производят эродированным участком пуансона, расположенным на 5 мм выше конического участка 3. При этом осуществляют взаимную притирку эродированного участка пуансона по почти сформированному рабочему пояску матрицы. Это позволяет обеспечить высокую точность зазора в сопряжении пуансон-матрица. Конусность на рабочем пояске матрицы отсутствует. Шероховатость боковых поверхностей пуансона и матрицы после притирки соответствует Re 0,30 мкм Время удаления конического профиля 8 притирок. 23 мин. После этого отрезают коническую поверхность пуансона ив связи с из-, носом часть его цилиндрической поверхности, длина которой равна высоте рабочего пояска матрицы. Затем рабочие элементы поступают на сборку штампа. Таким образом, предлагаемое изобретение позволяет повысить стойкость штампов за счет увеличения точности сопряжения матрицы с пуансоном. 0tfZ.f Фи& 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки | 1978 |

|

SU742092A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ электроэрозионной обработкиМАТРиц ВыРубНыХ шТАМпОВ | 1979 |

|

SU848228A1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2016 |

|

RU2640689C1 |

| Способ электроэрозионного изготовления вырубных штампов | 1978 |

|

SU774891A1 |

| Способ изготовления оправки для прошивного стана | 2022 |

|

RU2791720C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЛЬЕФНЫХ ПОЛОСТЕЙ ФОРМООБРАЗУЮЩЕГО ИНСТРУМЕНТА | 1991 |

|

RU2025188C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ПРОВОЛОЧНЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ | 2016 |

|

RU2639418C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 2002 |

|

RU2212317C1 |

| Способ изготовления оправки для прошивного стана | 2024 |

|

RU2835254C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СОПРЯ. ГАЕМЫХ ДЕТАЛЕЙ РАЗДЕЛИТЕЛЬНЫХ ШТАМПОВ, при котором осуществляют электроэрозионную обработку рабочего пояска матрицы электродом-инструмен/ .ГГ ,. .- f том, в качестве которого испольэуют пуансон, а на его рабочем конце предварительно формируют коническую поверхность за счет прошивки пуансоном вспомогательной пластины, отличающийся тем, что, с целью повьпиения стойкости штампов за счет увеличения точности сопряжения матрицы с пуансоном, прошивку пуансоном вспомогательной пластины ведут на всю высоту пуансона, образуя при этом эродированный слой на его боковой поверхности, а формообразование матрицы ведут до достижения конечного размера верхней кромки, после чего осуществляют доводку матрицы и пуансона путем их взаимной притирки (О до устранения конусности рабочего пояска матрицы .

Основа

фиг 10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электроэрозионной обработки | 1976 |

|

SU568522A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-23—Публикация

1983-06-23—Подача