Изобретение относится к зубообработке.

Известно устройство для отделки зубчатых колес зубчатым притиром с механизмом круговой осцилляции, включающим соосно размещенный с притиром дкск t.l3

При отделке на этом устройстве матриц форм литых колес получается низкое их качество, каждая сторона профиля впадины колеса обрабатьшается независимо после реверса кинематической цепи притирочного станка, что отражается на точности взаимного расположения обеих сторон профиля. Кроме того, сопряжение зубьев притира и заготовки имеет статистический и непрерывный характер, что ргра11ичивает доступ абразивной массы к точке контакта притира и заготовки и препятствует интенсификации процесса притирки.

Цель изобретения - улучшение качества отделки, преимущественно матриц ,литых колес.

Для достижения цели механизм осцилляции представляет собой призматичес- кий, подпружиненный, остроконечный толкатель, установленный с возможностью радиального перемещения относи-.

тельно обрабатываемого колеса, и взаимодействия с вновь выполненными на его диске зубьями треугольного профиля, причем число зубьев многократно пр ышает число зубьев притира, но не кратно им.

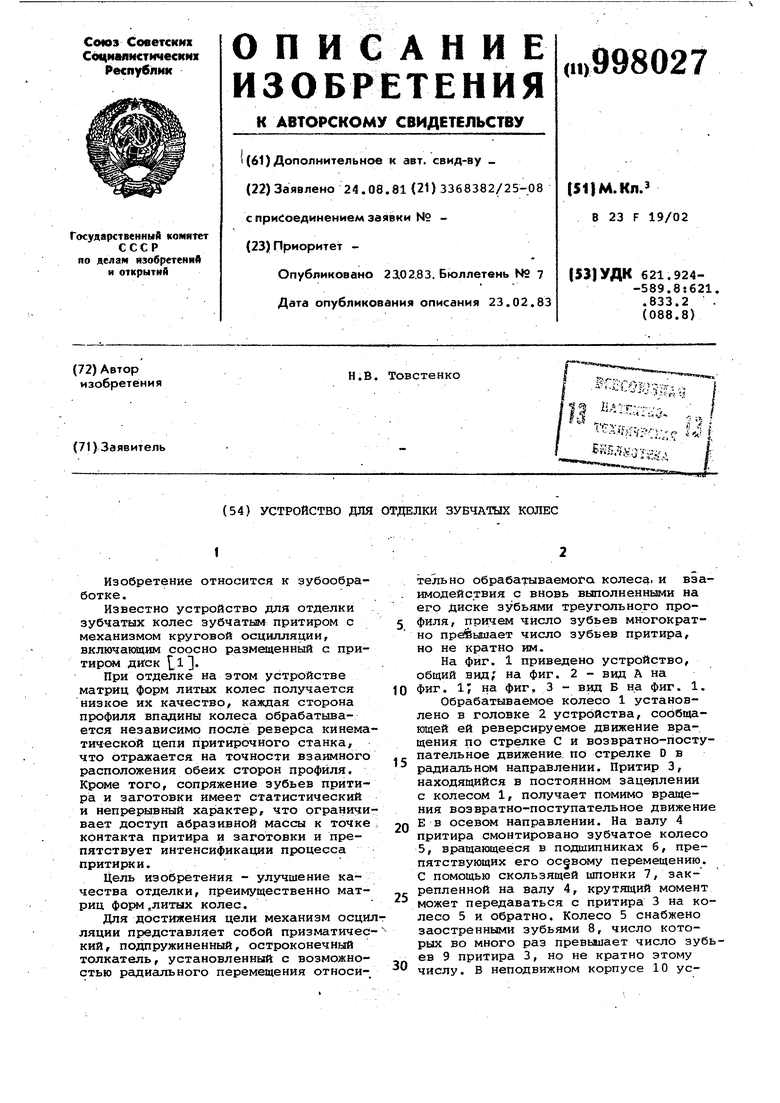

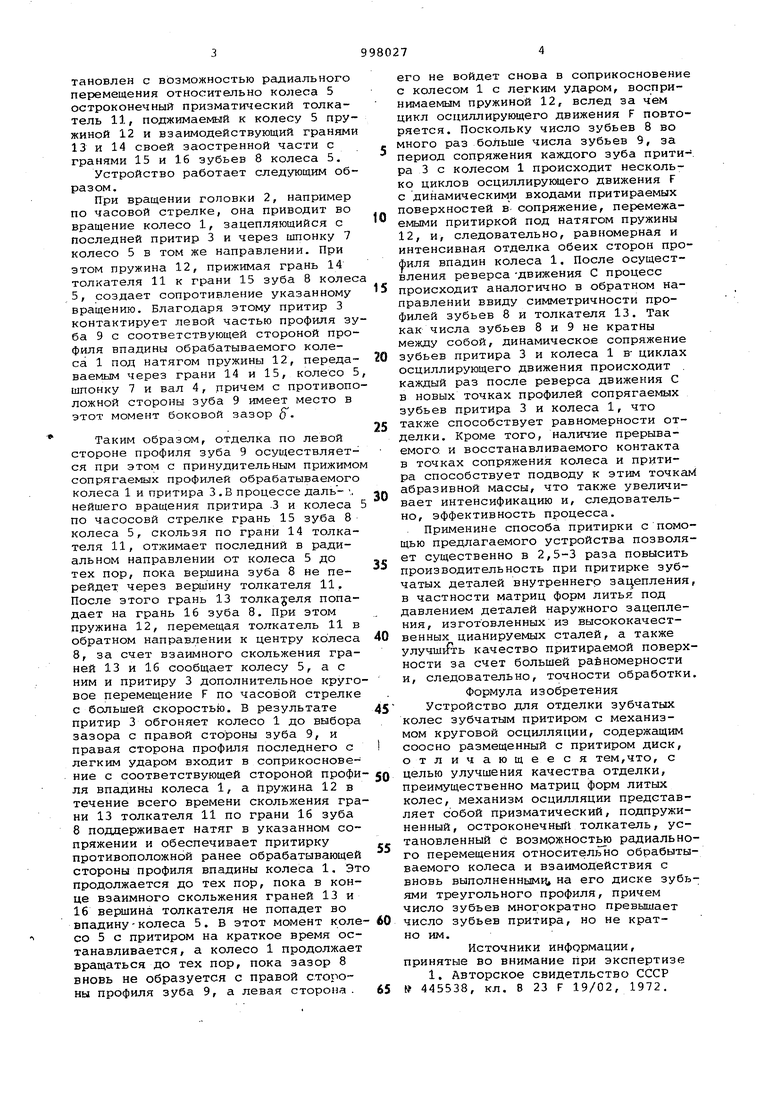

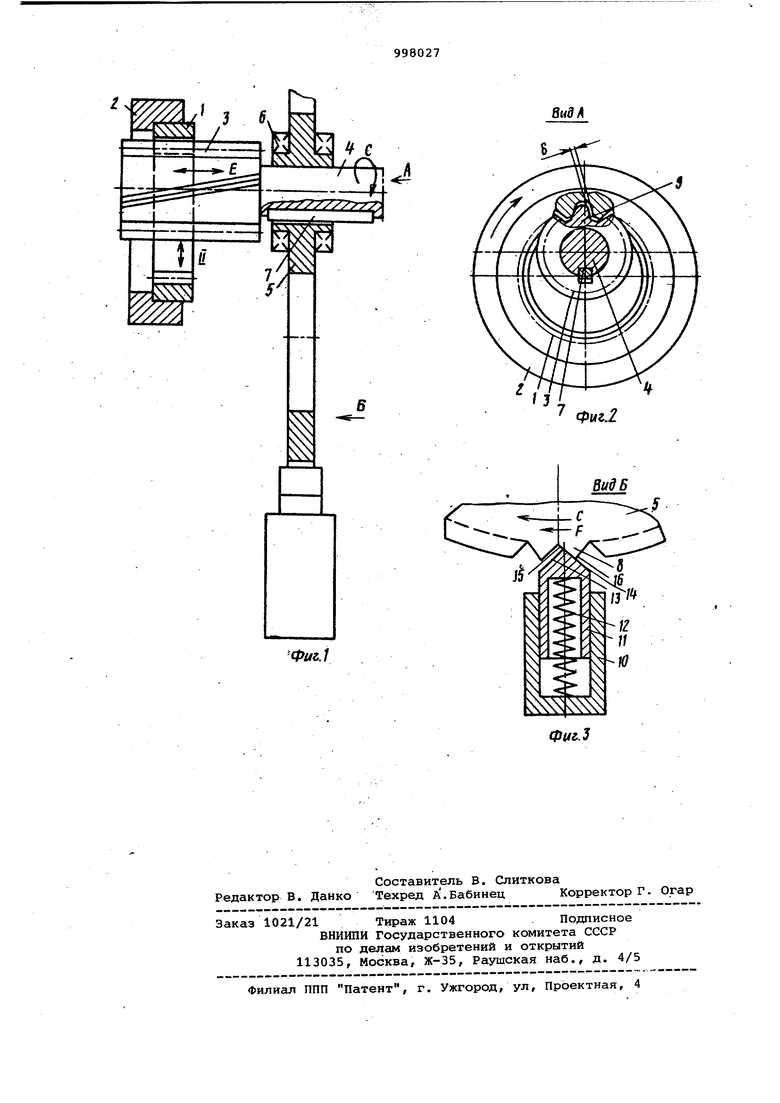

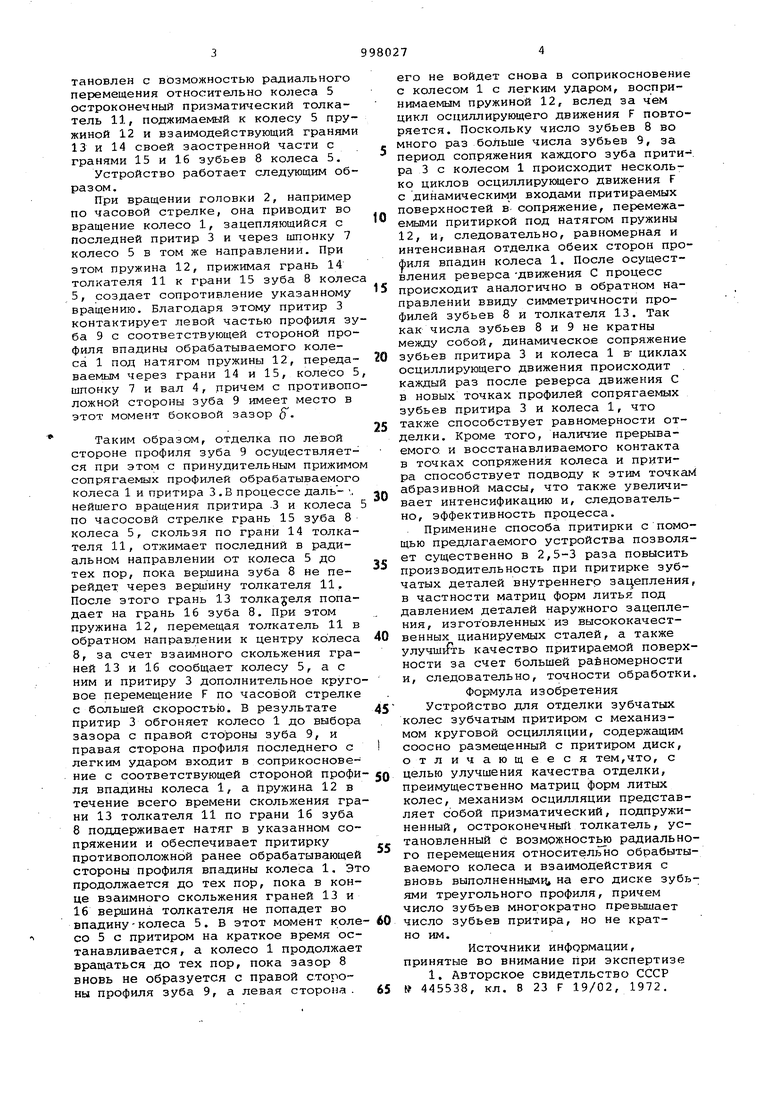

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - вид А на фиг. IT на фиг, 3 - вид Б на фиг. 1.

Обрабатываемое колесо 1 установлено в головке 2 устройства, сообщающей ей реверсируемое движение вращения по стрелке С и возвратно-поступательное движение по стрелке D в радиальном направлении. Притир 3, находящийся в постоянном зацеплении с колесом 1, получает помимо вращения возвратно-поступательное движение Ев осевом направлении. На валу 4 притира смонтировано зубчатое колесо 5, вращакяцеёся в подшипниках 6, препятствующих его осевому перемещению. С помощью скользящей шпонки 7, закрепленной на валу 4, крутящий момент может передаваться с притира 3 на колесо 5 и обратно. Колесо 5 снабжено заостренными зубьями 8, число которых во много раз превыиает число зубьев 9 притира 3, но не кратно этому числу. В неподвижном корпусе 10 установлен с возможностью радиального перемещения относительно колеса 5 остроконечный призматический толкатель 11, поджимаемый к колесу 5 пружиной 12 и взаимодействующий гранями 13 и 14 своей заостренной части с гранями 15 и 16 зубьев 8 колеса 5. Устройство работает следующим образом. При вращении головки 2, например по часовой стрелке, она приводит во вращение колесо 1, зацепляющийся с последней притир 3 и через шпонку 7 колесо 5 в том же направлении. При этом пружина 12, прижимая грань 14 толкателя 11 к грани 15 зуба 8 колес 5, создает сопротивление указанному вращению. Благодаря этому притир 3 контактирует левой частью профиля зу ба 9 с соответствующей стороной профиля впадины обрабатываемого колеса 1 под натягом пружины 12, передаваемым через грани 14 и 15, колесо 5 шпонку 7 и вал 4, причем с противопо ложной стороны зуба 9 имеет место в этот момент боковой зазор §, Таким образом, отделка по левой стороне профиля зуба 9 осуществляется при этом с принудительным прижимо сопрягаемых профилей обрабатываемого колеса 1 и притира 3 . В процессе даль- ., нейшего вращения притира .3 и колеса по часосовй стрелке грань 15 зуба 8 колеса 5, скользя по грани 14 толкателя 11, отжимает последний в радиальном направлении от колеса 5 до тех пор, пока вершина зуба 8 не перейдет через вершину толкателя 11. После этого грань 13 толкателя попадает на грань 16 зуба 8. При этом пружина 12, перемещая толкатель 11 в обратном направлении к центру колеса 8, за счет взаимного скольжения граней 13 и 16 сообщает колесу 5, а с ним и притиру 3 дополнительное круго вое перемещение F по часовой стрелке с большей скоростью. В результате притир 3 обгоняет колесо 1 до выбора зазора с правой стороны зуба 9, и правая сторона профиля последнего с легким ударом входит в соприкосновение с соответствующей стороной профи ля впадины колеса 1, а 1:1ружина 12 в течение всего времени скольжения гра ни 13 толкателя 11 по грани 16 зуба 8 поддерживает натяг в указанном сопряжении и обеспечивает притирку противоположной ранее обрабатывающей стороны профиля впадины колеса 1. Эт продолжается до тех пор, пока в конце взаимного скольжения граней 13 и 16 вершина толкателя не попадет во впадину - колеса 5. в этот момент коле со 5 с притиром на краткое время останавливается, а колесо 1 продолжает вращаться до тех пор, пока зазор 8 вновь не образуется с правой стороны профиля зуба 9, а левая сторона. его не войдет снова в соприкосновение с колесом 1 с легким ударом, воспринимаемым пружиной 12, вслед за чем цикл осциллирующего движения F повторяется. Поскольку число зубьев 8 во много раз больше числа зубьев 9, за период сопряжения каждого зуба прити-. ра 3 с колесом 1 происходит несколько циклов осциллирующего движения F с динамическими входами притираемых поверхностей в сопряжение, перемежаемыми притиркой под натягом пружины 12, и, следовательно, равномерная и интенсив.ная отделка обеих сторон профиля впадин колеса 1. После осуществления реверса -движения С процесс происходит аналогично в обратном направлений ввиду симметричности профилей зубьев 8 и толкателя 13. Так как числа зубьев 8 и 9 не кратны между собой, динамическое сопряжение зубьев притира 3 и колеса 1 в- циклах осциллирующего движения происходит . каждый раз после реверса движения С в новых точках профилей сопрягаемых зубьев притира 3 и колеса 1, что также способствует равномерности отделки. Кроме того, наличие прерываемого и восстанавливаемого контакта в точках сопряжения: колеса и притира способствует подводу к этим точкам абразивной массы, что также увеличивает интенсификацию и, следовательно, эффективность процесса. . Применине способа притирки с помощью предлагаемого устройства позволяет существенно в 2,5-3 раза повысить производительность при притирке зубчатых деталей внутреннего заи епления, в частности матриц форм литья под давлением деталей наружного зацепления, изготовленных из высококачественных цианируемых сталей, а также улучшрЯгь качество притираемой поверхности за счет большей равномерности и, следовательно, точности обработки. Формула изобретения Устройство для отделки зубчатьох колес зубчатым притиром с механизмом круговой осцилляции, содержащим соосно размещенный с притиром диск, отличающееся тем,что, с целью улучшения качества отделки, преимущественно матриц форм литых колес, механизм осцилляции представляет собой призматический, подпружиненный, остроконечный толкатель, установленный с возможностью радиального перемещения относительно обрабытываемого колеса и взаимодействия с вновь выполненными, на его диске зубьями треугольного профиля, причем число зубьев многократно превышает число зубьев притира, но не кратно им. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетльство СССР 445538, кл. В 23 F 19/02, 1972.

Фиг.1

вид Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки торцовых поверхностей деталей | 1989 |

|

SU1749006A1 |

| Устройство для притирки посадочных поверхностей | 1986 |

|

SU1386426A1 |

| Приспособление для взаимной приработки пары зубчатых колес | 1972 |

|

SU448087A1 |

| СПОСОБ ЗУБОПРИТИРКИ | 1995 |

|

RU2089358C1 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| Способ притирки сопряженной пары зубчатых колес | 1975 |

|

SU582071A2 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| Устройство для притирки рабочих поверхностей моделей зубьев | 1973 |

|

SU861035A1 |

Авторы

Даты

1983-02-23—Публикация

1981-08-24—Подача