(54) УСТАНОВКА ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ

ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU704765A2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Устройство для обработки деталей в свободном абразиве | 1980 |

|

SU867618A1 |

| Устройство для притирки уплотнительных поверхностей запорной арматуры | 1983 |

|

SU1134352A1 |

| Копировально-шлифовальный станок | 1990 |

|

SU1743801A1 |

| Устройство для двусторонней обработки | 1985 |

|

SU1296382A1 |

| Устройство для центробежно-абразивной обработки деталей | 1980 |

|

SU899331A1 |

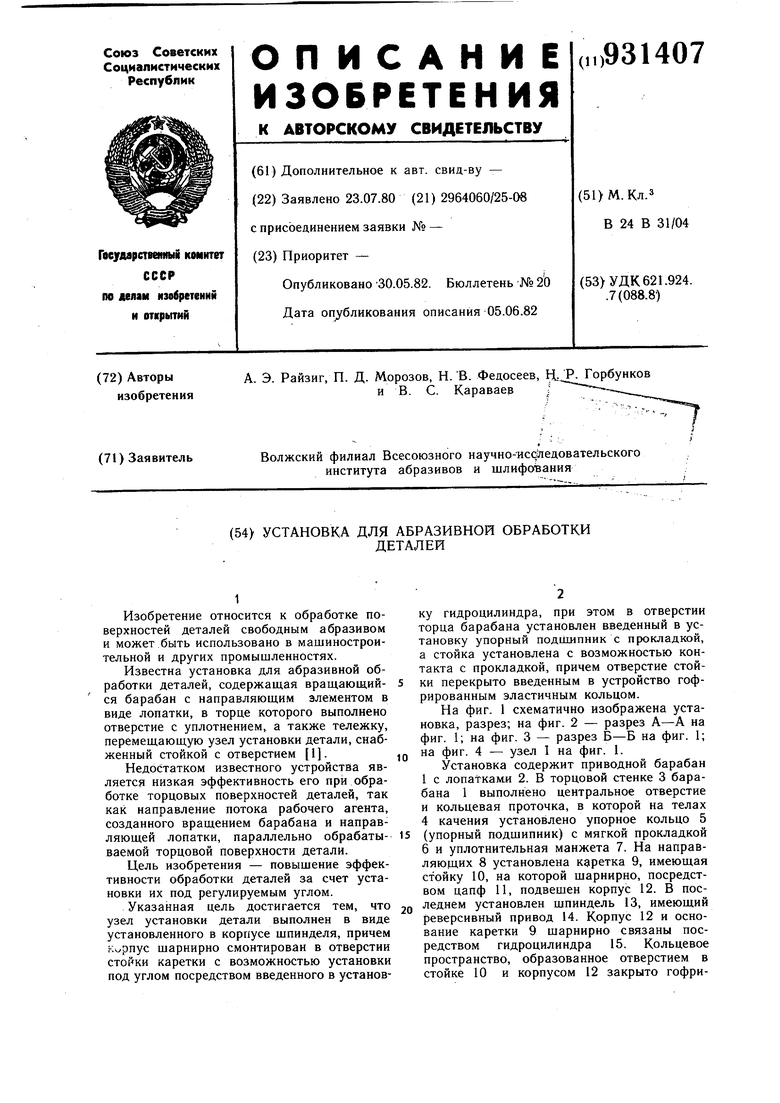

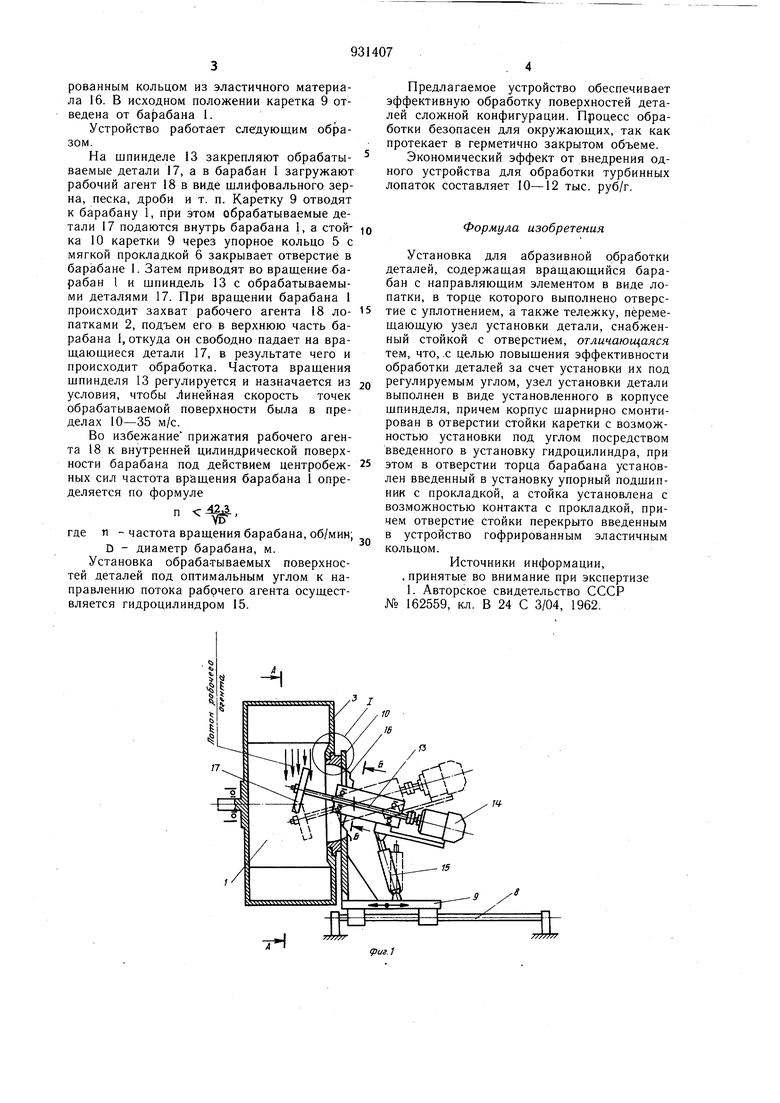

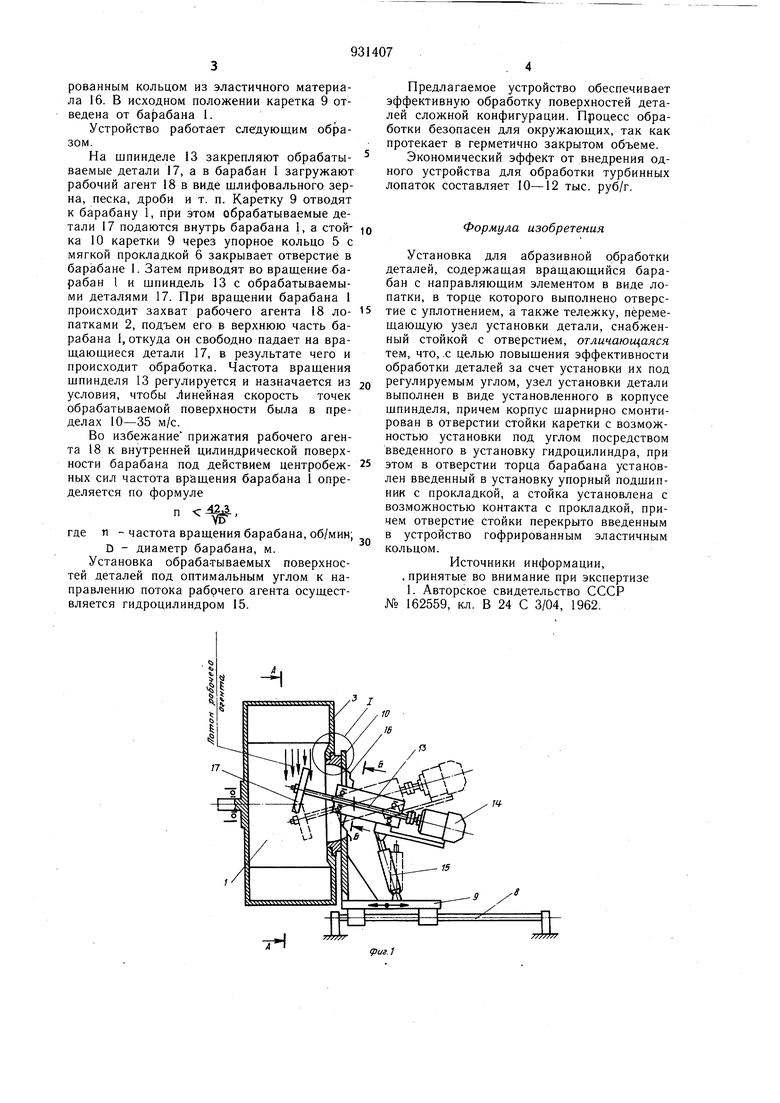

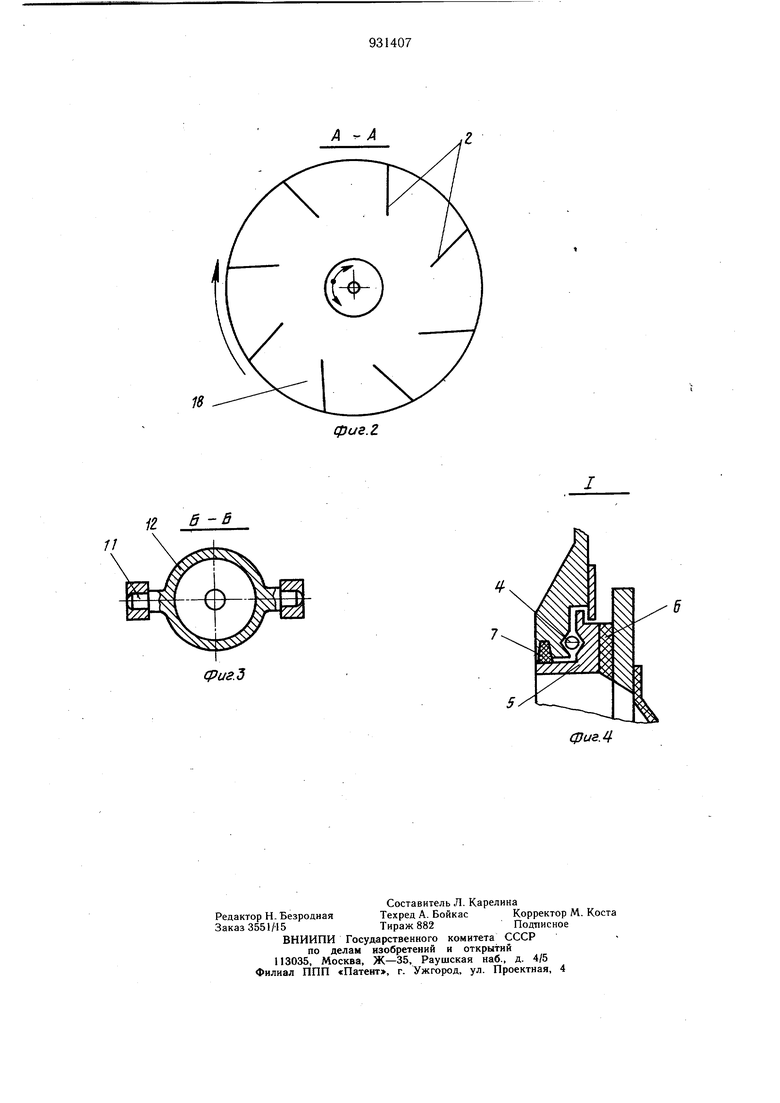

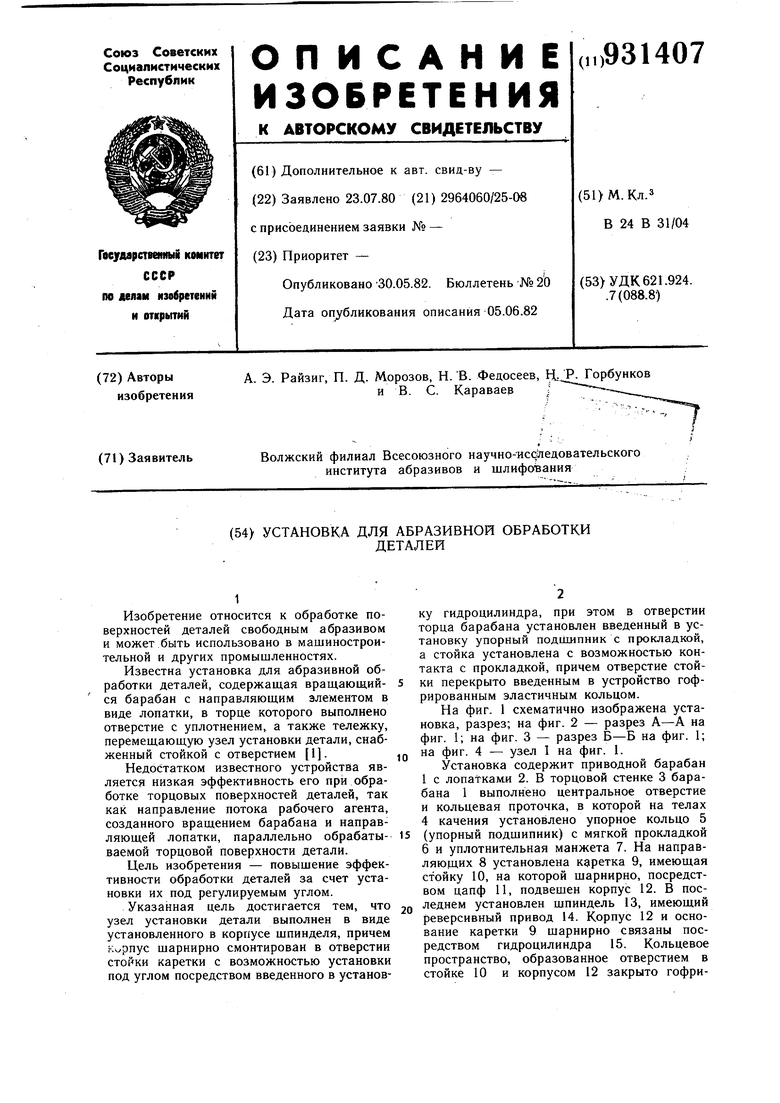

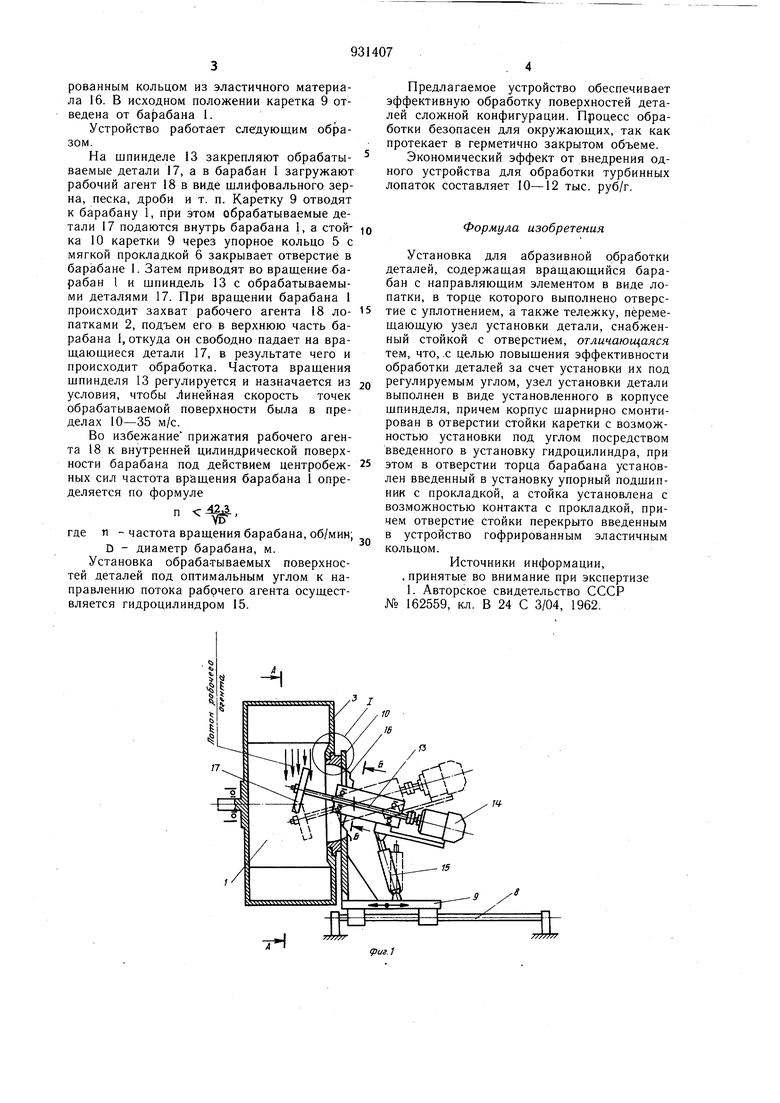

Изобретение относится к обработке поверхностей деталей свободным абразивом и может быть использовано в машиностроительной и других промышленностях. Известна установка для абразивной обработки деталей, содержащая вращающийся барабан с направляющим элементом в виде лопатки, в торце которого выполнено отверстие с уплотнением, а также тележку, перемещающую узел установки детали, снабженный стойкой с отверстием 1. Недостатком известного устройства является низкая эффективность его при обработке торцовых поверхностей деталей, так как направление потока рабочего агента, созданного вращением барабана и направляющей лопатки, параллельно обрабатыБаемой торцовой поверхности детали. Цель изобретения - повышение эффективности обработки деталей за счет установки их под регулируемым углом. Указанная цель достигается тем, что узел установки детали выполнен в виде установленного в корпусе шпинделя, причем Корпус шарнирно смонтирован в отверстии каретки с возможностью установки под углом посредством введенного в установку гидроцилиндра, при этом в отверстии торца барабана установлен введенный в установку упорный подОшпник с прокладкой, а стойка установлена с возможностью контакта с прокладкой, причем отверстие стойки перекрыто введенным в устройство гофрированным эластичным кольцом. На фиг. 1 схематично изображена установка, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 1. Установка содержит приводной барабан 1 с лопатками 2. В торцовой стенке 3 барабана 1 выполнено центральное отверстие и кольцевая проточка, в которой на телах 4 качения установлено упорное кольцо 5 (упорный подшипник) с мягкой прокладкой 6 и уплотнительная манжета 7. На направляющих 8 установлена каретка 9, имеющая стойку 10, на которой шарнирно, посредством цапф 11, подвешен корпус 12. В последнем установлен щпиндель 13, имеющий реверсивный привод 14. Корпус 12 и основание каретки 9 шарнирно связаны посредством гидроцилиндра 15. Кольцевое пространство, образованное отверстием в стойке 10 и корпусом 12 закрыто гофрированным кольцом из эластичного материала 16. В исходном положении каретка 9 отведена от барабана 1. Устройство работает следующим образом. На шпинделе 13 закрепляют обрабатываемые детали 17, а в барабан 1 загружают рабочий агент 18 в виде шлифовального зерна, песка, дроби и т. п. Каретку 9 отводят к барабану 1, при этом обрабатываемые детали 17 подаются внутрь барабана 1, а стойка 10 каретки 9 через упорное кольцо 5 с мягкой прокладкой б закрывает отверстие в барабане 1. Затем приводят во вращение барабан I и шпиндель 13 с обрабатываемыми деталями 17. При вращении барабана 1 происходит захват рабочего агента 18 лопатками 2, подъем его в верхнюю часть барабана 1, откуда он свободно падает на вращающиеся детали 17, в результате чего и происходит обработка. Частота вращения шпинделя 13 регулируется и назначается из условия, чтобы Линейная скорость точек обрабатываемой поверхности была в пределах 10-35 м/с. Во избежание прижатия рабочего агента 18 к внутренней цилиндрической поверхности барабана под действием центробежных сил частота вращения барабана 1 определяется по формуле где л - частота вращения барабана, об/мин; D - диаметр барабана, м. Установка обрабатываемых поверхностей деталей под оптимальным углом к направлению потока рабочего агента осуществляется гидроцилиндром 15. Предлагаемое устройство обеспечивает эффективную обработку поверхностей деталей сложной конфигурации. Процесс обработки безопасен для окружающих, так как протекает в герметично закрытом объеме. Экономический эффект от внедрения одного устройства для обработки турбинных лопаток составляет 10-12 тыс. руб/г. Формула изобретения Установка для абразивной обработки деталей, содержащая вращающийся барабан с направляющим элементом в виде лопатки, в торце которого выполнено отверстие с уплотнением, а также тележку, перемещающую узел установки детали, снабженный стойкой с отверстием, отличающаяся тем, что, .с целью повышения эффективности обработки деталей за счет установки их под регулируемым углом, узел установки детали выполнен в виде установленного в корпусе шпинделя, причем корпус шарнирно смонтирован в отверстии стойки каретки с возможностью установки под углом посредством введенного в установку гидроцилиндра, при этом в отверстии торца барабана установлен введенный в установку упорный подшипник с прокладкой, а стойка установлена с возможностью контакта с прокладкой, причем отверстие стойки перекрыто введенным в устройство гофрированным эластичным кольцом. Источники информации, .принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 162559, кл. В 24 С 3/04, 1962.

А А

18

фиг. г

Авторы

Даты

1982-05-30—Публикация

1980-07-23—Подача