г

фиг. 7

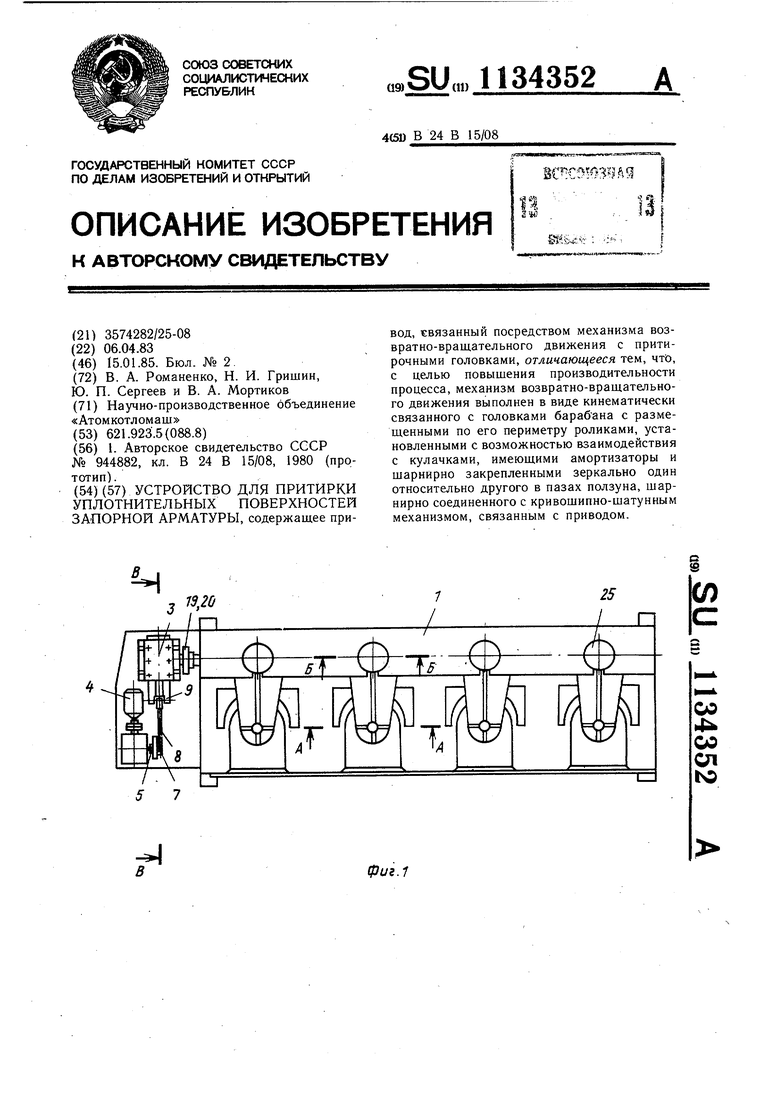

Изобретение относится к абразивной обработке металлов и может быть использовано при притирке седел корпусов запорной арматуры в котлостроительной, нефтеперерабатывающей и химической промышленности.

Известен станок для притирки деталей, который содержит притирочные головки и механизм возвратно-вращательного движения, выполненный в виде конической зубчатой передачи. На приводном валу,станка установлены по две подпружиненные конические шестерни с неполным и разным количеством зубьев, входящие в зацепление с центральной шестерней 1.

Недостатком данного станка является отсутствие регулировки амплитуд возвратновращательного движения притира в широких диапазонах. Кроме того, при входе и выходе из зацепления шестерни в начале и в конце цикла создают толчки и, следовательно, неравномерность обработки, что ведет к увеличению длительности цикла и снижению производительности.

Цель изобретения - повышение производительности процесса за счет обеспечения возможности регулировки длин и соотношений амплитуд возвратно-вращательного движения.

Поставленная цель достигается тем, что в устройстве для притирки уплотнительных поверхностей запорной арматуры, содержащем привод, связанный посредством механизма возвратно-вращательного движения с притирочными головками, упомянутый механизм выполнен в виде кинематически связанного с головками барабана с размещёнными по его периметру роликами, установленными с возможностью взаимодействия с кулачками, имеющими амортизаторы и шарнирно закрепленными зеркально один относительно другого в пазах ползуна, шарнирно соединенного с кривошипно-шатунным механизмом, связанным с приводом.

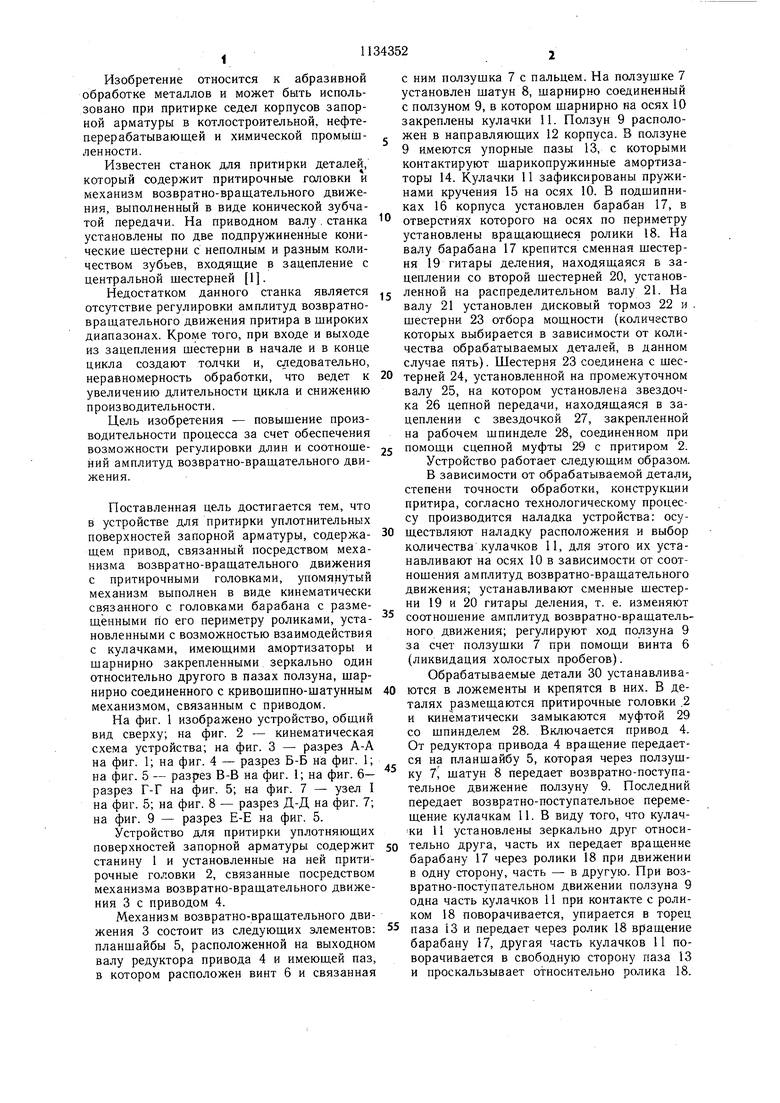

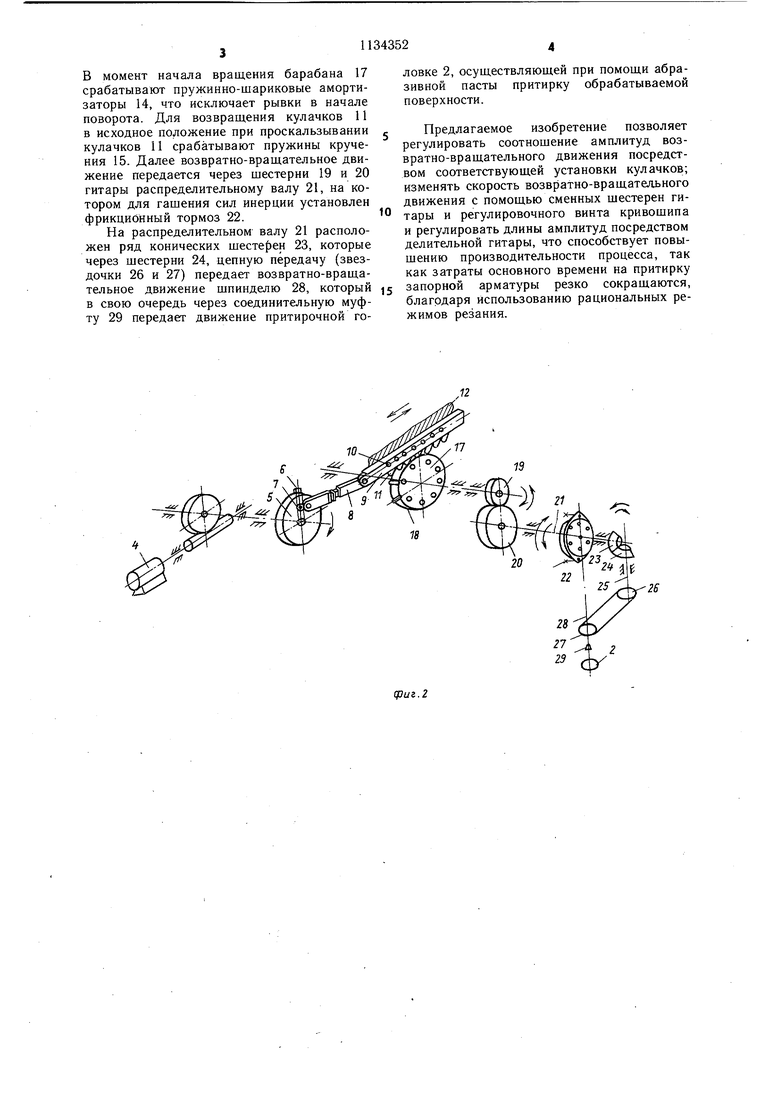

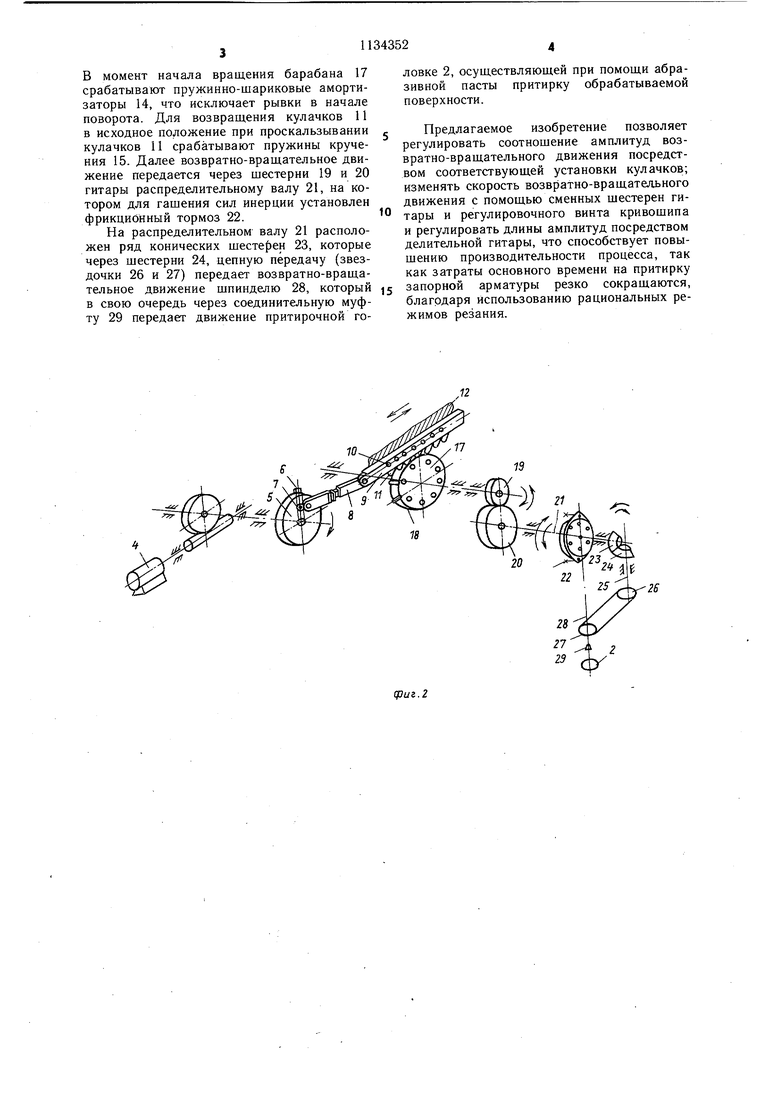

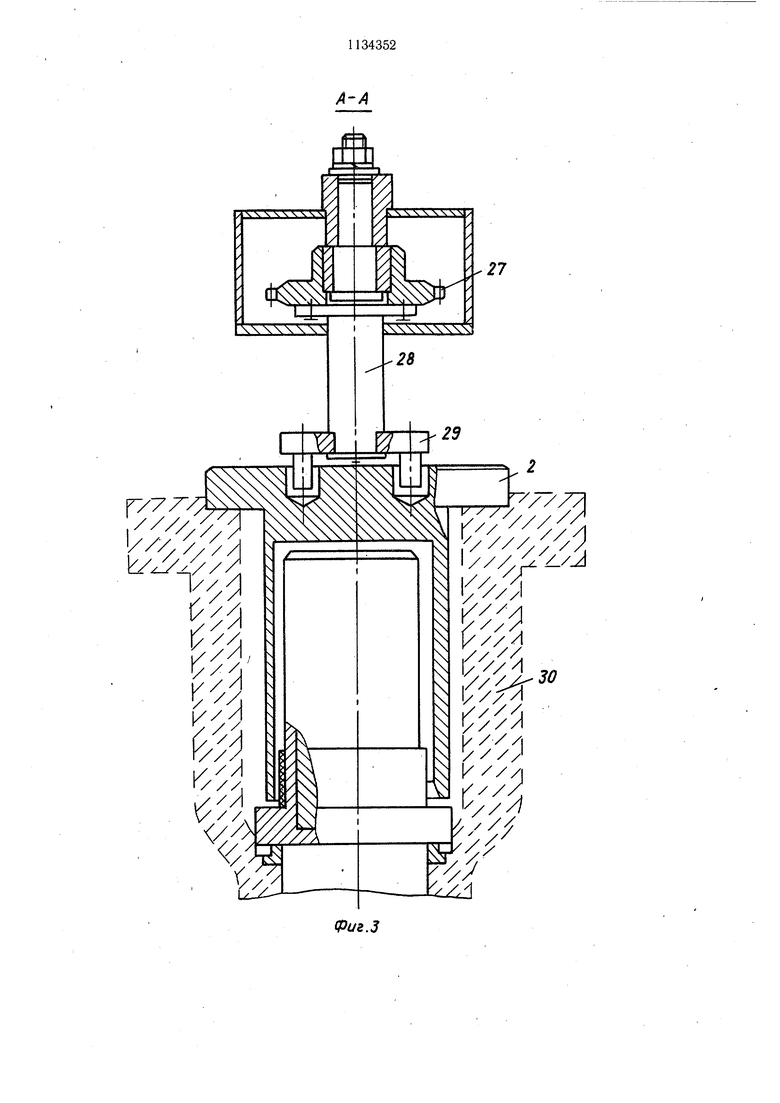

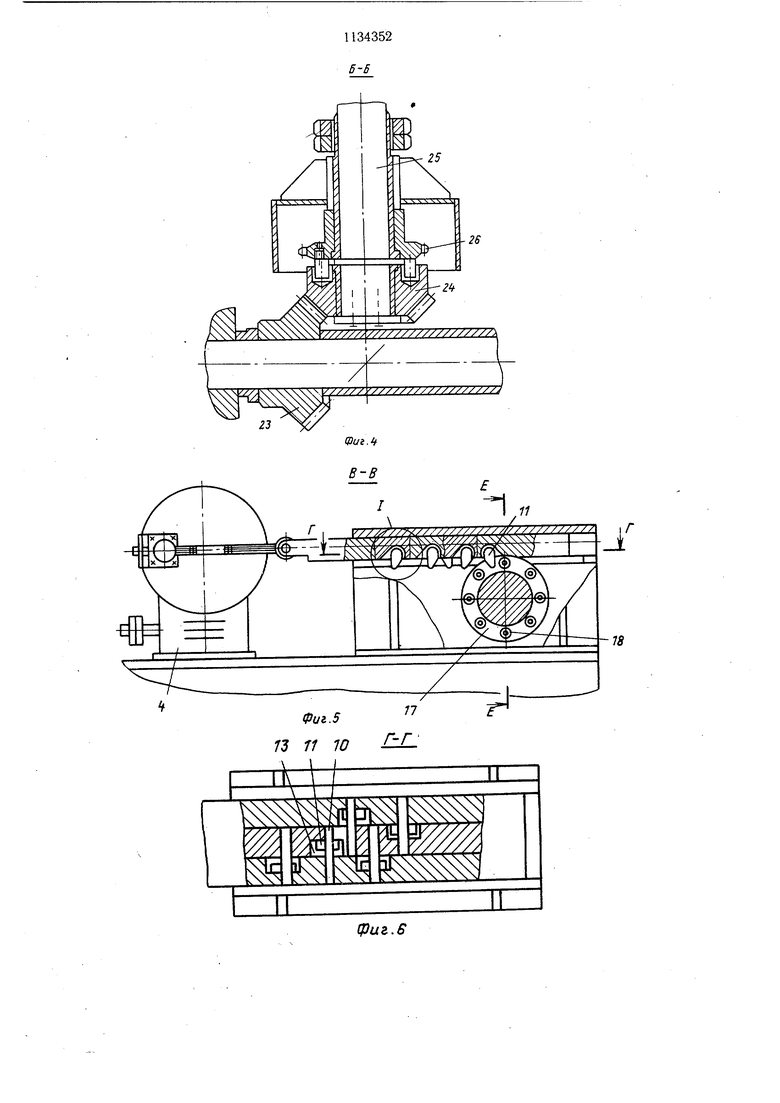

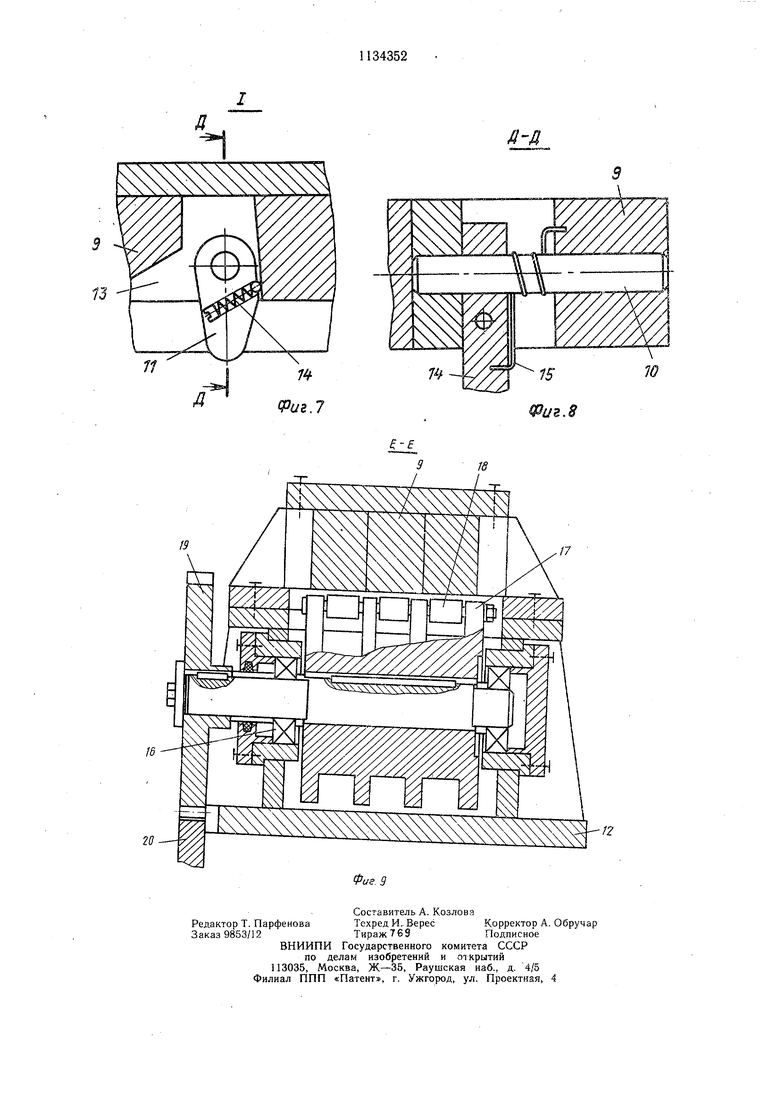

На фиг. 1 изображено устройство, общий вид сверху; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6- разрез Г-Г на фиг. 5; на фиг. 7 - узел I на фиг. 5; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - разрез Е-Е на фиг. 5.

Устройство для притирки уплотняющих поверхностей запорной арматуры содержит станину 1 и установленные на ней притирочные головки 2, связанные посредством механизма возвратно-вращательного движения 3 с приводом 4.

Механизм возвратно-вращательного движения 3 состоит из следующих элементов: планшайбы 5, расположенной на выходном валу редуктора привода 4 и имеющей паз, в котором расположен винт 6 и связанная

с ним ползушка 7 с пальцем. На ползущке 7 установлен щатун 8, шарнирно соединенный с ползуном 9, в котором щарнирно на осях 10 закреплены кулачки 11. Ползун 9 расположен в направляющих 12 корпуса. В ползуне 9 имеются упорные пазы 13, с которыми контактируют шарикопружинные амортизаторы 14. Кулачки 11 зафиксированы пружинами кручения 15 на осях 10. В подшипниках 16 корпуса установлен барабан 17, в отверстиях которого на осях по периметру установлены вращающиеся ролики 18. На валу барабана 17 крепится сменная шестерня 19 гитары деления, находящаяся в зацеплении со второй шестерней 20, установленной на распределительном валу 21. На валу 21 установлен дисковый тормоз 22 и . шестерни 23 отбора мощности (количество которых выбирается в зависимости от количества обрабатываемых деталей, в данном случае пять). Шестерня 23 соединена с шестерней 24, установленной на промежуточном валу 25, на котором установлена звездочка 26 цепной передачи, находящаяся в зацеплении с звездочкой 27, закрепленной на рабочем шпинделе 28, соединенном при

помощи сцепной муфты 29 с притиром 2. Устройство работает следующим образом. В зависимости от обрабатываемой детали., степени точности обработки, конструкции притира, согласно технологическому процессу производится наладка устройства: осуществляют наладку расположения и выбор количества кулачков 11, для этого их устанавливают на осях 10 в зависимости от соотношения амплитуд возвратно-вращательного движения; устанавливают сменные шестерни 19 и 20 гитары деления, т. е. изменяют соотношение амплитуд возвратно-вращательного движения; регулируют ход ползуна 9 за счет ползушки 7 при помощи винта 6 (ликвидация холостых пробегов).

Обрабатываемые детали 30 устанавливаются в ложементы и крепятся в них. В деталях размещаются притирочные головки .2 и кинематически замыкаются муфтой 29 со шпинделем 28. Включается привод 4. От редуктора привода 4 вращение передается на планшайбу 5, которая через ползушку 7, шатун 8 передает возвратно-поступательное движение ползуну 9. Последний передает возвратно-поступательное перемещение кулачкам 11. В виду того, что кулачки 11 установлены зеркально друг относительно друга, часть их передает вращение барабану 17 через ролики 18 при движении в одну сторону, часть - в другую. При возвратно-поступательном движении ползуна 9 одна часть кулачков 11 при контакте с роликом 18 поворачивается, упирается в торец

5 паза 13 и передает через ролик 18 вращение барабану 17, другая часть кулачков 11 поворачивается в свободную сторону паза 13 и проскальзывает относительно ролика 18. В момент начала вращения барабана 17 срабатывают пружинно-шариковые амортизаторы 14, что исключает рывки в начале поворота. Для возвращения кулачков 11 Б исходное положение при проскальзывании кулачков 11 срабатывают пружины кручения 15. Далее возвратно-вращательное движение передается через шестерни 19 и 20 гитары распределительному валу 21, на котором для гашения сил инерции установлен фрикционный тормоз 22. На распределительном валу 21 расположен ряд конических шесте{)ен 23, которые через шестерни 24, цепную передачу (звездочки 26 и 27) передает возвратно-вращательное движение шпинделю 28, который в свою очередь через соединительную муфту 29 передает движение притирочной головке 2, осуществляющей при помощи абразивной пасты притирку обрабатываемой поверхности. Предлагаемое изобретение позволяет регулировать соотнощение амплитуд возвратно-вращательного движения посредством соответствующей установки кулачков; изменять скорость возвратно-вращательного движения с помощью сменных шестерен гитары и регулировочного винта кривошипа и регулировать длины амплитуд посредством делительной гитары, что способствует повышению производительности процесса, так как затраты основного времени на притирку запорной арматуры резко сокращаются, благодаря Использованию рациональных режимов резания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для притирки посадочных поверхностей | 1986 |

|

SU1386426A1 |

| Устройство для притирки клапанов | 1979 |

|

SU831564A1 |

| УСТРОЙСТВО ДЛЯ ПРИТИРКИ ПЛОСКИХ ПОВЕРХНОСТЕЙ | 2002 |

|

RU2207945C1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Устройство для притирки посадочных поверхностей | 1979 |

|

SU903085A1 |

| Устройство для притирки посадочных поверхностей | 1982 |

|

SU998101A2 |

| Устройство для вычерчивания кривых | 1989 |

|

SU1664593A1 |

| Устройство для притирки клапанов | 1980 |

|

SU963820A2 |

| Станок для притирки кранов | 1980 |

|

SU944881A1 |

| Станок для притирки деталей | 1981 |

|

SU986751A1 |

УСТРОЙСТВО ДЛЯ ПРИТИРКИ УПЛОТНИТЕЛЬНЫХ ПОВЕРХНОСТЕЙ ЗАПОРНОЙ АРМАТУРЫ, содержащее привод, связанный посредством механизма возвратно-вращательного движения с притирочными головками, отличающееся тем, что, с целью повышения производительности процесса, механизм возвратно-вращательного движения выполнен в виде кинематически связанного с головками барабана с размещенными по его периметру роликами, установленными с возможностью взаимодействия с кулачками, имеющими амортизаторы и шарнирно закрепленными зеркально один относительно другого в пазах ползуна, шарнирно соединенного с кривошипно-шатунным механизмом, связанным с приводом. (Л оо 4 оо СП 1C

иг.З

27

7Л

/ /////).

/ //А //Л

V//A

/б

/ /// Б-Б

Г5 П W .

д

д-д

19

Редактор Т. ПарфеноваТехред И. ВересКорректор А. Обручар

Заказ 9853/12Тираж 769Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

П

Составитель А. Козлова

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1985-01-15—Публикация

1983-04-06—Подача