(54) ВОЛОКНИСТЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Средство для пропитки твердых древесно-волокнистых плит | 1982 |

|

SU1069998A1 |

| Бумажная масса для изготовления офсетной бумаги | 1981 |

|

SU962388A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| Состав для изготовления древесноволокнистых плит | 1978 |

|

SU939496A1 |

| Бумажная масса для изготовления офсетной бумаги | 1984 |

|

SU1180438A1 |

| СПОСОБ ПРОИЗВОДСТВА ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2011 |

|

RU2484955C2 |

| Способ получения сверхтвердых древесноволокнистых плит | 1984 |

|

SU1288069A1 |

| Состав для изготовления древесноволокнистых плит | 1981 |

|

SU973682A1 |

1

Изобретение относится к волокнистым материалам, получаемым путем прессования мокрой волокнистой массы, и может быть использовано на предприятиях лесной, деревообрабатывающей и целлюлозно-бумажной промышленностей.

Изготовленный материал предназначен для применения в качестве упругих акустических прокладок под полы, обеспечивающих изоляцию междуэтажных перекрытий зданий и сооружений от воздушного и ударного звуков.

Известен волокнистый материал - плита древесноволокнистая мягкая, содержащая древесную массу и канифольный клей в качестве связующего 1.

Однако такой материал имеет недостаточные физико-механические характеристики, не обеспечивающие возможность в полной мере использовать его в качестве упругих прокладок. В данном материале канифольный клей не увеличивает механическую прочность, а придает материалу только необходимую степень гидрофобности.

Известен также волокнистый материал Твердая древесноволокнистая плита, содержащая волокнистую древесную массу и битум в качестве связующего 2.

Указанный материал имеет достаточную механическую прочность, но не обладает акустическими свойствами, так как сочетание древесной массы и битума приводит к получению волокнистого материала - с высоким динамическим модулем упругости.

Наиболее близок к предлагаемому по технической сущности является волокнистый материал 3, содержащий кору хвойных пород древерсины, связующее, антипирен и коагулант при следующем соотнощении указанных компонентов, мас.ч.; Кора в виде измель100ченной одубины Связующее - суль15фитную барду (отходы от производства сульфитной целлюлозы)

12 5 Антипирен

20 Коагулянт

6-7

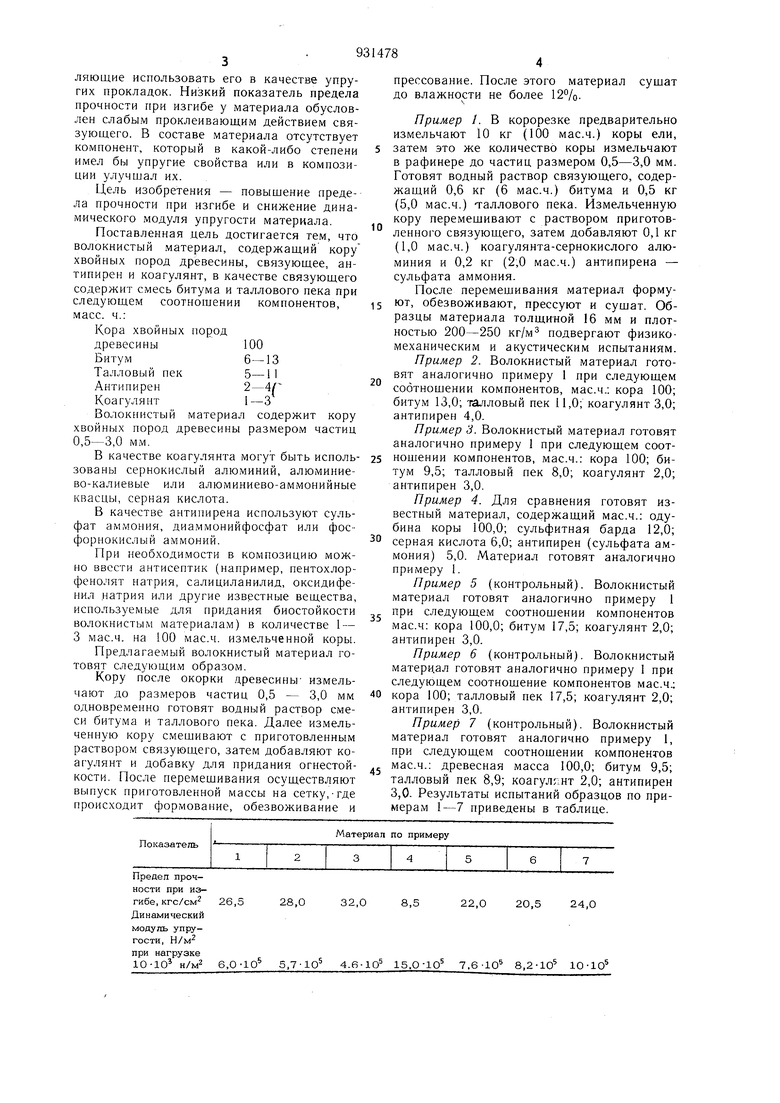

Недостатками известного материала являются неудовлетворительные акустические и механические характеристики, не позволяющие использовать его в качестве упругих прокладок. Низкий показатель предела прочности при изгибе у материала обусловлен слабым проклеивающим действием связующего. В составе материала отсутствует компонент, который в какой-либо степени имел бы упругие свойства или в композиции улучщал их. Цель изобретения - повыщение предела прочности при изгибе и снижение динамического модуля упругости материала. Поставленная цель достигается тем, что волокнистый материал, содержащий кору хвойных пород древесины, связующее, антипирен и коагулянт, в качестве связующего содержит смесь битума и таллового пека при следующем соотношении компонентов, масс, ч.: Кора хвойных пород древесины100 Битум6-13 Талловый пек5-11 Антипирен2-4 Коагулянт1-3 Волокнистый материал содержит кору хвойных пород древесины размером частиц 0,5-3,0 мм. В качестве коагулянта могут быть использованы сернокислый алюминии, алюминиево-калиевые или алюминиево-аммонийные квасцы, серная кислота. В качестве антипирена используют сульфат аммония, диа.ммонийфосфат или фосфорнокислый аммоний. При необходимости в композицию можно Еавести антисептик (например, пентохлорфенолят натрия, салициланилид, оксидифенил натрия или другие известные вещества, используемые для придания биоетойкости волокнистым материалам) в количестве 1 - 3 мае.ч. на 100 мае.ч. измельченной коры. Предлагаемый волокнистый материал готовят следующим образом. Кору после окорки древесины измельчают до раз.меров частиц 0,5 - 3,0 мм одновременно готовят водный раствор смеси битума и таллового пека. Далее измельченную кору смешивают с приготовленным раствором связующего, затем добавляют коагулянт и добавку для придания огнестойкости. После перемещивания осуществляют выпуск приготовленной массы на сетку,-где происходит формование, обезвоживание и Предел прочности при изгибе, кгс/см 26,528,032,08,5 Динамический модуль упругости, Н/м при нагрузкеt 10-10 н/м2 8,010 5,7-10 4.6-10 15.0-10° прессовапие. После этого материал до влажности не более 12%. Пример 1. В корорезке предварительно измельчают 10 кг (100 мае.ч.) коры ели, затем это же количество коры измельчают в рафинере до частиц размером 0,5-3,0 мм. Готовят водный раствор связующего, содержащий 0,6 кг (6 мае.ч.) битума и 0,5 кг (5,0 мае.ч.) таллового пека. Измельченную кору перемещивают с раствором приготовленного связующего, затем добавляют 0,1 кг (1,0 мае.ч.) коагулянта-сернокислого алюминия и 0,2 кг (2,0 мае.ч.) антипирена - сульфата аммония. После перемешивания материал формуют, обезвоживают, прессуют и сущат. Образцы материала толщиной 16 мм и плотностью 200-250 кг/м подвергают физикомеханическим и акустическим испытаниям. Пример 2. Волокнистый материал готовят аналогично примеру 1 при следующем собтнощении компонентов, мае.ч.: кора 100; битум 13,0; талловый пек 11,0; коагулянт 3,0; антипирен 4,0. Пример 3. Волокнистый материал готовят аналогично примеру 1 при следующем соотношении компонентов, мае.ч.: кора 100; битум 9,5; талловый пек 8,0; коагулянт 2,0; антипирен 3,0. Пример 4. Для сравнения готовят известный материал, еодержащий мае.ч.: одубина коры 100,0; сульфитная барда 12,0; серная кислота 6,0; антипирен (сульфата аммония) 5,0. Материал готовят аналогично примеру . Пример 5 (контрольный). Волокнистый материал готовят аналогично примеру 1 при следующем еоотношении компонентов мае.ч: кора 100,0; битум 17,5; коагулянт 2,0; антипирен 3,0. Пример 6 (контрольный). Волокнистый материал готовят аналогично примеру 1 при следующем соотношение компонентов мае.ч.: кора 100; талловый пек 17,5; коагулянт 2,0; антипирен 3,0. Пример 7 (контрольный). Волокнистый материал готовят аналогично примеру 1, при следующем соотношении компонентов мае.ч.: древееная масса 100,0; битум 9,5; талловый пек 8,9; коагулянт 2,0; антипирен 3,0. Результаты испытаний образцов по примерам 1-7 приведены в таблице. 22,020,524,0 .;,; 7,6-10 8,2-10 10-10 В примерах 5-7 приведены контрольные опыты по изготовлению волокнистого материала с использованием в качестве связующего одного битума (пример 5), одного таллового пека (пример 6), а также смеси указанных компонентов связующего как и в предлагаемом гйатериале, но с использованием в качестве волокнистого компонента древесной массы (пример 7). Как видно из таблицы, в сравнении с известным (пример 4) предлагаемый волокнистый материал (примеры 1-3) обладает значительно повышенными акустическими свойствами: динамический модуль упругости снижается в 2-3 раза, а механическая прочность при этом увеличивается в 3-4 раза. Приведенные сравнительные данные свидетельствуют о том, что предлагаемый материал можно использовать для изготовления в качестве упругих акустических прокладок, тогда как известный материал вообще не пригоден для использования по указанному назначению. Сравнительный анализ результатов испытаний предлагаемого материала и волокнистых материалов, полученных по контрольным опытам с применением в качестве связующего индивидуально одного битума и одного пека (примеры 5 и 6), свидетельствуют о том, что предлагаемый материал обладает значительно повышенными показателями как по механической прочности, так и по динамическому модулю упругости. При сравнении результатов испытаний предлагаемого материала с материалом по примеру 7 видно, что предлагаемый материал имеет в US раза выше механическую прочность в 2 раза ниже динамический модуль упругости. Формула изобретения . Волокнистый материал, содержащий кору хвойных пород древесины, связующее, антипирен и коагулянт, отличающийся тем, что, с целью повышения предела прочности при изгибе и снижении динамического модуля упругости материала, в качестве связующего он содержит смесь битума и таллового пека при следующем соотношении компонентов, мае.ч.: Кора хвойных пород 100 Битум6-13 Талловый пек5-И Антипирен2-4 Коагулянт1-3 2. Материал по п. 1, отличающийся тем, что оно содержит кору размером частиц 0,5-3,0 мм. Источники ин формации, принятые во внимание при экспертизе 1.Солечник Н. Я. Производство древесноволокнистых плит. М., Гослесбумиздат. с. 172, 1963. 2.Бакетов В. Д. Бирюков В. И. Тенденции развития производства и потребления древерсноволокнистых плит (обзор). М., ВНИИПИЭИлеспром с. 58, 1976. 3.Веретенник Д. Г. Использование древесной коры в народном хозяйстве. М., «Лесная промышленность, с. 33, 1976 (прототип).

Авторы

Даты

1982-05-30—Публикация

1980-11-25—Подача