Изобретение относится к бумажной массе для изготовления офсетной бумаги и может быть использовано в целлюлозно-бумажном производстве при выработке обложечной бумаги, предназначенной дЛя использования в полиграфической промышленности для изготовления многокрасочных мягких обложек книг, запечатываемых осфетным способом.

Известна бумажная масса для изготовления различных видов бумаги и картона, содержащая, мас.%: целлюлоза 91,8-96,0; канифольный клей 1,0-1,2; химически обработанный крахмал с вязкостью 1,5% клейстера 1020 сП, включающий ионы натрия, хлора, азот- и .сульфат-ионы 0,5-4,0 глинозем 2,5-3,0 1 .

Данная бумажная масса позволяет улучшить качество бумаги за счет, сравнительно большого количества модифицированного крахмала (до четырех мас.%), а также снизить загрязнение сточных вод. Однако такой показатель как сопротивление излому.в поперечг ном направлении, сравнительно мал, что .не позволяет использовать данную бумажную масСу для изготовления.

высококачественного переплетного материала .

Известна также бумажная Macfca для

с изготовления высококачественного переплетного материала, содержащая мас.%: хвойная сульфатная целлюлоза 75-80; лиственная сульфатная целлюлоза 20-25; а также в проценjQ Tax от массы абсолютно сухого волокна: каолин 29-35; канифольный клей 2,4-3; сернокислый глинозем 4,5-5; крахмал 1-2;краситель прямого голубого 0,0018-0,0025; полиакриламид 0,3-0,5 и оптически отбеливающее

5 вещество 0,07-0,13 2.

Материал, изготовленный из такой бумажной массы, характеризуется недостаточно высокой механической проч20ностью и не может быть использован в качестве обложечного материала при изготовлении многокрасочных высококачественных мягких обложек книг.

Известна бумажная масса для из25готовления офсетной бумаги, содержащая волокнистый полуфабрикат смесь беленой хвойной сульфатной или сульфитной целлюлозы с беленой лиственной сульфатной целлюлозой,

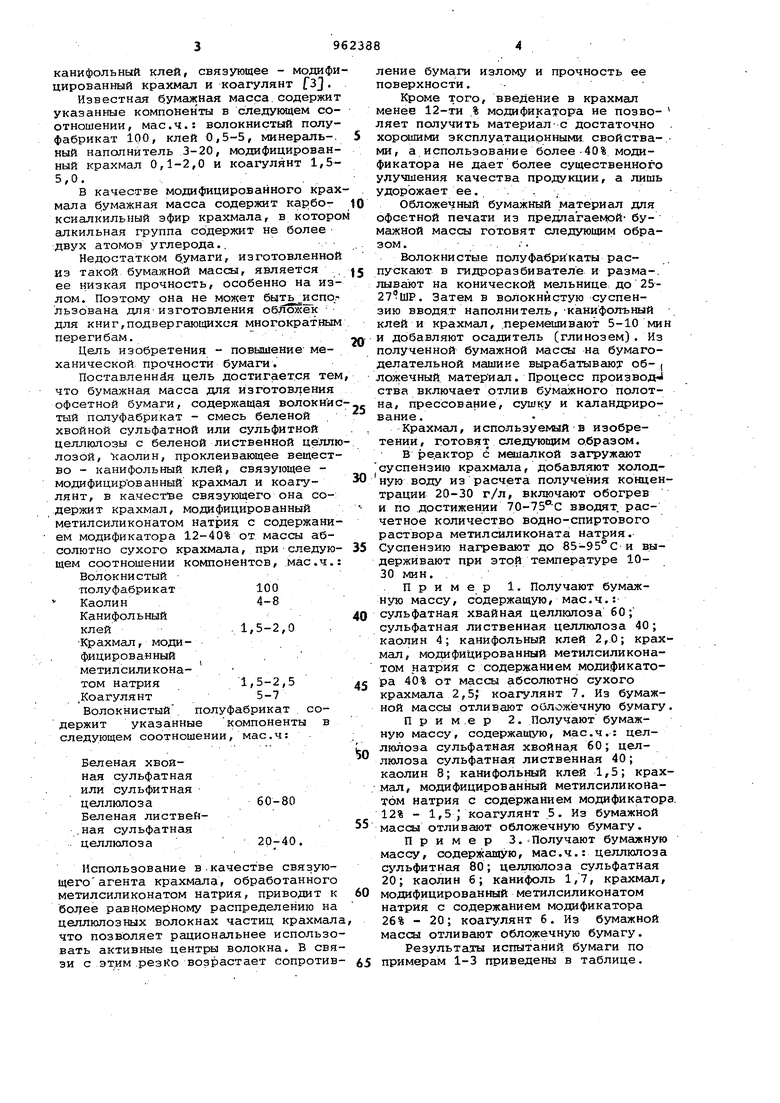

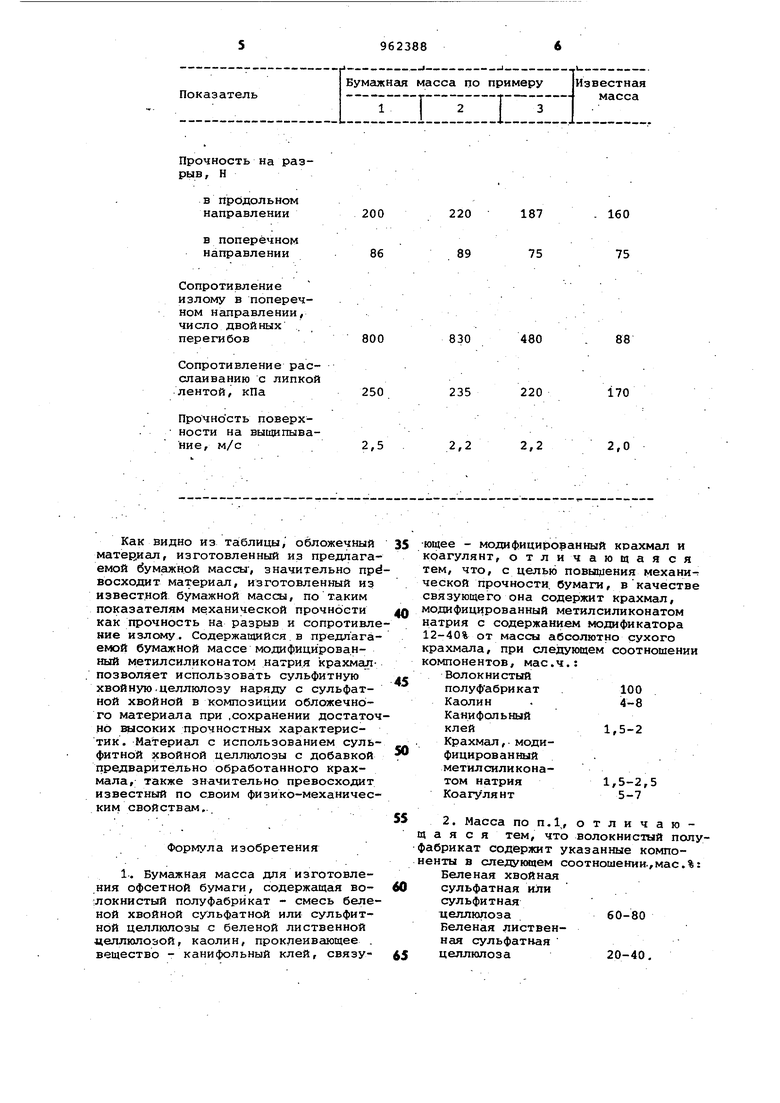

30 1 аолин, проклеивающее вещество канифольный клей, связующее - модифи цированный крахмал и коагулянт fsj. Известная бумажная масса.содержи указанные компоненты в следующем со отношении, мае.ч.: волокнистый полу фабрикат 100, клей 0,5-5, минеральный наполнитель 3-20, модифицирован ный крахмал 0,1-2,0 и коагулянт 1,5 5,0. В качестве модифицированного крах мала бумажная масса содержит карбоксиалкильный эфир крахмала, в которо алкильная группа содержит не более ;двух атомов углерода.. Недостатком бумаги, изготовл.енной из такой бумажной массы, является ее низкая прочность, особенно на из лом. Поэтому она не может ,: льзована для-изготовления обложек для книг,подвергающихся многократным перегибам. Цель изобретения - повышение- механической прочности бумаги. Поставленная цель достигается тем что бумажная масса для изготовления офсетной бумаги, содержащая волокнис тый полуфабрикат - смесь беленой хвойной сульфатной или сульфитной целлюлозы с беленой лиственной целлю лозой, каолин, проклеивающее вещество - канифольный клей, связующее модифицированный крахмал и коагулянт, в качестве связующего она содержит крахмал, модифицированный метилсиликонатом натрия с содержанием модификатора 12-40% от массы абсолютно сухого крахмала, при следующем соотношении компонентов, мае.ч. Волокнистый полуфабрикат 100 Каолин4-8 Канифольный клей, 1,5-2,0 Крахмал, модифицированный . . метилсиликона- том натрия 1,5-2,5 .Коагулянт5-7 Волокнистый полуфабрикат содержит указанные компоненты в следующем соотношении, мае.ч: Беленая хвоиная сульфатная или сульфитная целлюлоза60-80 Беленая листвей.ная сульфатная целлюлоза20-40. Использование в.качестве связующего агента крахмала, обработанного метилсиликонатом натрия, приводит к более равномерному распределению на целлюлозных волокнах частиц крахмала что позв:оляет рациональнее использовать активные центры волокна. В связи с резко возрастает сопротивление бумаги излому и прочность ее поверхности. - Кроме того, введение в крахмал менее 12-ти .% модификатора не позво- ляет получить материал-с достаточно . хорсшшми эксплуатационными свойства-.ми, а использование более -40% модификатора не дает более существенного улучшения качества продукции, а лишь удорожает ее. . . . Обложечный бумажный материал для офсетной печати из предлагаемой- бумажной массы готовят следующим образом . . - : . Волокнистые полуфабрикаты распускают в гидроразбивателе и разма-. лывают на конической мельницВ: до 2527ШР. Затем в волокнистую суспензию вводя.т наполнитель, канифолъный клей и крахмал, .перемешивают 5-10 мин и добавляют осадитель (глинозем). Из полученной бумажной массы на бумагоделательной машине вырабатывают об-j ложечный, материал. Процесс производи ства включает отлив бумажного полотна, прессование, сушку и кгшандрирование. Крахмал, используемый в изобретенци, готовят следующим образом. в ре.актор с мешалкой загружают суспензию крахмала, добавляют холодную воду из расчета получения концентрации 20-30 г/л, включают обогрев и по .достижении 70-75-С вводят, расчетное количество водно-спиртового раствора метилсиликоната натрия. Суспензию нагревают до 85-95°С и выдерживают при этой температуре 1030 мин. . Пример 1. Получают бумажную массу, содержащую, мае.ч.: сульфатная хвайная целлюлоза 60 ; сульфатная лиственная целлюлоза 40; каолин 4; канифольный клей 2,0; крахмал, модифицированный метилеиликонатом натрия с содержанием модификатора 40% от массы абсолютно сухого крахмала 2,5; коагулянт 7. Из бумажной массы отливают оОложёчную бумагу. О р и м .е р 2. Получают бумажную массу, содержащую, мае.ч.: целлюлоза сульфатная хвойная 60; целлюлоза сульфатная лиственная 40; каолин 8; канифольный клей 1,5; крахмал, модифицированный метилсиликонатом натрия с содержанием модификатора. 12% - 1,5, коагулянт 5. Из бумажной массы отливают обложечную бумагу. Пример 3.Получают бумажную массу, содержащую, мае.ч.: целлюлоза сульфитная 80; целлюлоза сульфатная 20; каолин 6; канифоль 1,7, крахмал, модифицированный метилсиликонатом натрия с содержанием модификатора 26% - 20; коагулянт 6. Из бумажной массы отливают обложечную бумагу. Результаты испытаний бумаги по примерам 1-3 приведены в таблице.

Прочность на разрыв, Н

в продольном направлении

в поперечном направлении

Сопротивление излому в поперечном направлении, число двойных перегибов

Сопротивление расслаиванию с липкой лентой, кПа

Прочность поверхности на выщипывание, м/с

220 187

160 75

200 86 89 75

88

480

830

170

220

235

2,2

2,0

2,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| Способ изготовления бумаги | 1989 |

|

SU1726615A1 |

| Бумажная масса | 1984 |

|

SU1189921A1 |

| Бумажная масса для изготовления бумаги-основы для тисненных и гофрированных обоев | 1991 |

|

SU1768687A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2099458C1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU990928A1 |

| Бумажная масса | 1988 |

|

SU1548303A1 |

| Бумажная масса для изготовления офсетной бумаги | 1984 |

|

SU1180438A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРАХМАЛЬНОГО СВЯЗУЮЩЕГО ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1993 |

|

RU2026913C1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

Как видно из таблицы, обложечный матер,иал, изготовленный из предлагаемой бумажной массы , значительно превосходит материал, изготовленный из известной бумажной массы, по таким показателям механической прочности как прочность на разрыв и сопротивление излому. Содержащийся.в предлагаемой бумажной массе модифицирова.нный метилсиликонатом натрия крахмалпозволяет использовать сульфитную хвойную.целлюлозу наряду с сульфатной хвойной в композиции обложечного материала при .сохранении достаточно илсоких прочностных характеристик. Материал с использованием сульфитной хвойной целлюлозы с добавкой предварительно обработанного крахмала, также значительно превосходит известный по своим физико-механическим свойствам..

Формула изобретения

полуфабрикат 100 Каолин .4-8

Канифольный

клей1,5-2

Крахмал, модифицированный . . метилсиликона1,5-2,5 том натрия 5-7

Коагулянт

Беленая хвойная

сульфатная или

сульфитная

целлюлоза60-80

Беленая лиственная сульфатная

целлюлоза20-40,

79623888

Источники информации,2. Авторское свидетельство СССР

принятые во внимание при экспертизе 268895, кл.О 21 Н 5/00, 1967.

№ 471412, кл.В 21 Н 3/28, 1973,кл.162-175, 1964 (прототип).

,. 4i.-.if

Авторы

Даты

1982-09-30—Публикация

1981-03-24—Подача