Изобретение относится к производству древесноволокнистых плит и гложет быть использовано в деревообрабатывающей промышленности.

Известен состав для изготовления . древесноволокнистых плит, содержащий древесное волокно, проклеивающее вещество и осадитель. В качестве проклеиваю11их агентов этот состав содержит фенолфо мальдегиднуп водорастворимую или спирторастворимую смолу с полйвинилбутиралем, парафиновую эмульсию и в качестве осадителя - глинозем. Использование поливинилбутираля в качестве добавки к .фенолфорпальдегидной смоле позволяет повысить физико-механические показатели древесноволокнистых плитС11

Однако такой состав содержит фенолформальдегидную.. смолу и поливинил утираль в значительных количествах, что приводит к повЕэшению себестоимости и следовательно удорожанию плит, а также к загрязнению сточных вод.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является состав для изготовления древесноволокнистых плит, содержащий древесную массу.

водорастворимую фенолформальдегид чую смолу, парафин и осадитель. Компоненты известного состава содержатся в следурхчем соотношении, мас.%: древесная масса 96,72-98,43; фенолоФомальдегидная смола 0,79-1,35; парафин (гач) 0,59-1,25; осадитель 0,19-0,68 С2.

Одаако при повыи1енном содержа10нии лиственных пород, а также при низких параметрах пара в дефибраторе, что вызвано необходимостью количество водорастворимых веществ при сокращенном водопотреблении,

15 плиты имеют низкие прочностные и гидрофобные свойства, вызывая повышенный расход смолы. Кроме того, .применение этой смолы вызывает необходимость держать низкую кислот20ность при отливе в узких пределах рН 4,0-4,5, что ведет к прилипанию ковров в горячем процессе, а также снижает срок службы оборудования.

Целью изобретения является повы25шение прочности и гидрофобности плит,

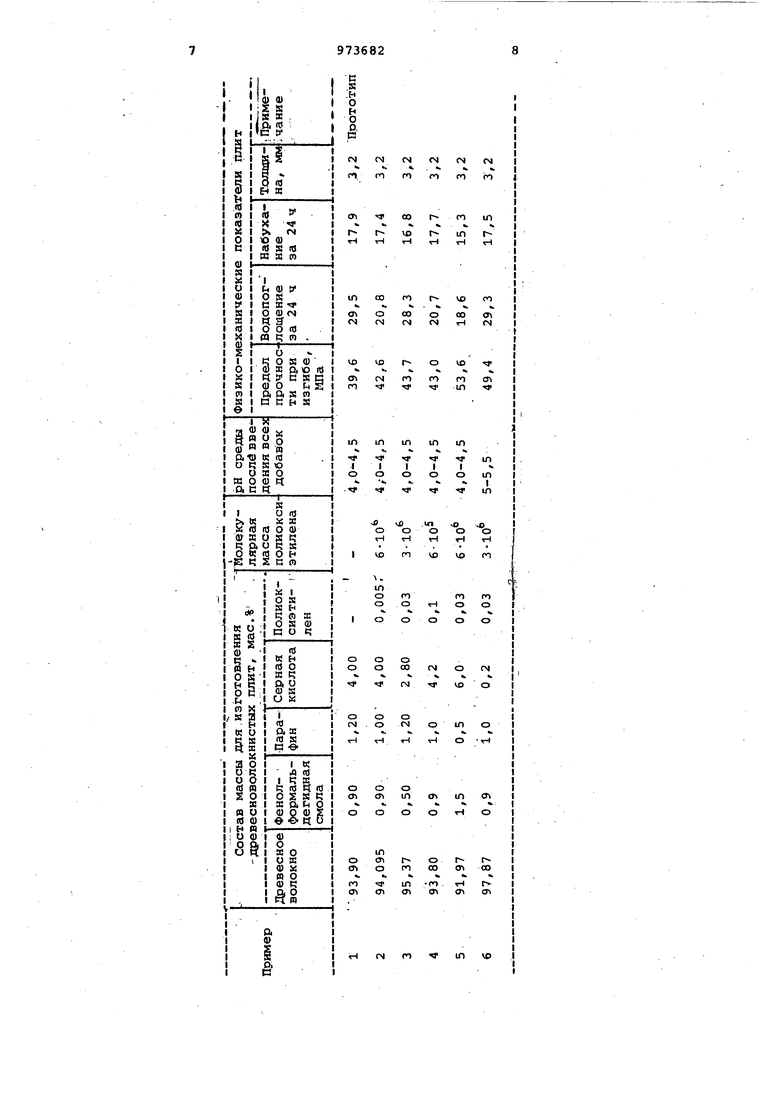

Поставленная цель достигается тем, что состав для изготовления древесноволокнистых плит, содержап1Ий древесную массу, водорастворимую, фе30нолформальдегидную смолу, парафин. ОСаДитель, дополнительно содержит полиоксиэтилен, . с молекулярной массой б «10 -б-10 при следующем соотношении компонентов, мас.%: 91,97-97, Древесная масса Фенолформад1ьдегидная 0,50-1,50 0,50-1,20 Парафин 0,20.-б,00 Осадит,ель 0,005-0,10 Полиоксиэтилен ;. Введение.полиоксиэтилена позволя ет получить из 100%-ной лиственной древесноволокнистой массы повышенцого выхода твердые .древесноволокни тые плиты с повышенными прочностным и гидрофобными свойствами за счет высаживания фенолформгшьдегидной смолы из водного раствора в виде мелкодисперсных частиц, что увеличи вает поверхность покрытия волокон смолой, способствуя увеличению эффективности ее воздействия. Технология получения состава для получения древесноволокнистых плит следующая. Щепа хвойных и лиственных пород древесины пропаривается в дефибраторе при давлении 6-12 ати в течение 0,5-6,0 мин. Полученная масса со степенью помола 14-16 дефибратор секунд (ДС) и выходом 86-96% раз. бавляется оборотной водой и направляется на вторую ступень размола, где домалывается до 20-26 ДС. Полученная древесноволокнистая масса обрабатывается 0,10%-ным вод/ным раствором полйоксизтилена с молекулярной массой 610 -6--10 до ил после второй ступени размола; рН ср ды до введения полйоксизтилена и добавок 4,5-6,5; рН среды после вве денная полиоксиэтилена и добавок 4,5-5,5. Взамен парафина в композицию состава для изготовления древес новолокнйстыз I плит могут быть и другие гидрофобизаторы, например гач, церезиновая композиция в виде эмульсий. Осадителем может быть серная кислота, глинозем, квас цы. В состав для изготовления древес новолокнистых плит дополнительно могут быть введены природные и синтетические полимеры, красители, адгёзивы, антипирены. J В примерах приведены данные, поточенные в лабораторных условиях бе термообработки древесноволокнистых плит i Пример (прототип). Из 100%-ной осиновой древесной массы, полученной на промышленном дефибраторе (дисковод -мельнице МД-13) при давлении П4 б,-, ти и времени про паривания около 1 мин (выход массы 96%) и вторично ра,ам6лотой на лабо-;раторном рафинатрре при 60 С и рН 5 до 20 ДС, получают твердые древесноволокнистые плиты. Состав массы для изготовления ревесноволокнистых плит, мас.%: древесная масса 93,90; фенолформальдегидная смола.О,90; парафин 1,20; серная кислота 4,0. рН массы до введения добавок 5,0-5,5, после введения 4,0-4,5. Отлив, прессование и увлажнение плит и их испытание проводят по известным методам. П р и м е р 2. Состав для изготовления древесноволокнистых плит готовят аналогично примеру 1. Состав для изготовления древесноволокнистых плит, мас.%: древесная масса 94,095; фенолформальдегидная смола 0,90; парафин 1,00; серная кислота 4,0; Полиоксиэтилен 0,005. 0,1%-ный раствор полиоксиэтилена с молекулярной массой 6-10 вводят перед второй ступенью размола массы. Получение и испытание древесноволокнистых плит проводят аналогично примеру 1. Пример 3. Массу для изготовления древесноволокнистых плит готовят аналогично примеру 2. Состав для изготовления древесноволокнистых пли.т, мас.%: древесная масса 95,37; фенолформальдегидная смола 0,50; парафин 1,20; серная кислота 2,80, Полиоксиэтилен 0,03. Полиоксиэтилен с молекулярной массой 3-10 вводят в древесноволокнистую массу аналогично примеру 2. Получение и испытание древесноволокнистых плит проводят аналогично примеру 1. Пример 4. Состав для изготовления древесноволокнистых плит готовят аналогично примеру 3. Состав для изготовления древесноволокнистых плит, мас.%: древесная масса 93,80; фенолформальдегидная смола 0,90; парафин 1,00; серная кислота 4,20; Полиоксиэтилен 0,10. Полиоксиэтилен с молекулярной массой 0,6-10 вводят в древесноволокнистую массу аналогично примеру 3. Пйиучение и испытание древесноволокнистых плит проводят аналогично примеру 1. П р и м е р 5. Состав Для изготовления древесноволокнистых плит готовят аналогично примеру 3. Состав для изготовления древесноволокнистых плит, мас.%: древесная масса 91,97; фенолформальдегидная: смола 1,50; парафин 0,50; серная кислота 6,00; Полиоксиэтилен 0,03, Полиоксиэтилен с молекулярной массой 6-10 вводят в древесноволок,нистую массу аналогично примеру 3. Получение и испытание волокнистых плит проводят аналогично примеру 1. Пример б. Состав для изготовления древесноволокнистых плит готовят аналогично примеру 3, но рН массы после введения добавок 5,05,5. Состав массы для изготовления древесноволокнистых плит, мас.%: древесная масса 97,87; фенолформгшьдегидная смола 0,90; парафин 1,00; еерная кислота 0,2; полиоксиэтилен 0,03.

Полиоксиэтилен с молекулярной массой 3-10 вводят в древесноволокнистую массу аналогично примеру 3.

Получение и испытание древесноволокнистых плит проводят аналогично примеру 1.

Результаты испытаний приведены в таблице.

Верхний предел содержания поли.оксиэтилена обоснован тем, что при увеличении его расхода в композиции массы для получения древесноволокнистых плит BHiie 0,1% эффективность воздействия полимера падаэт.. При снижении расхода полиоксиэтилена ниже 0,005% его использование практически не сказывается на улучшение качественных показателей плит. С увеличением молекулярной массы полиоксиэтилена более б-Ю затрудняется растворение полимера, что усложняет технологию производства древесноволокнистых плит, а использование полимера с молекулярной массой ниже 6-10 малоэффективно.

Как следует из таблицы (примеры 1-6), предлагаемый состав для изготовления древесноволокнистых плит

позволяет увеличить предел прочности при изгибе древесноволокнистых плит на 8-26%| Улучшить гидрофобность

плит (снижение показателей водопоглощения на 1,2-10,9%, набухания на 0,а-4,1%).

Из таблицы также следует (примеры 1 и б), что присутствие полиоксиэтилена позволяет эффективно осаждать фенолформальдегидную смолу

на волокна даже при увеличении рН среды и тем самым удлинить срок службы оборудования и снизить прилипание 1й1ит к глянцевым листам горячего пресса.

Из сравнения примеров 1 и 3 видно что введение в массу полиоксиэтилена позволяет снизить расход фенолгформальдегидной смолы с некотор -1 увеличением прочности плит без

снижения гидрофобности.

При использовании предложенного изобретения расширяется сырьевая база за счет возможности использования лиственных пород древесины

без увеличения дозировки фенолфорг мальдегидной смолы, снизить расход древесного сырья на 3-6% за счет использования массы повы1иенного выхода, улучшить качество оборотных

и сточных вод при сокращении водопотребления.

При производстве твердых древесноволокнистых плит в количестве около 450 млн. м экономический эффект составляет 1,5 млн. руб.

с s: .н о

(S N tN

S (N fM

f ГО f

ro n n

n in

Г- 1Л t-

rH rH rH

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| Способ получения древесноволокнистой массы | 1977 |

|

SU954252A1 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Состав для изготовления волокнистого материала | 1980 |

|

SU910908A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТЫХ ПЛИТ | 1993 |

|

RU2087502C1 |

| Композиция для древесно-волокнистых плит | 1988 |

|

SU1710566A1 |

| Композиция для лигноцеллюлозных волокнистых плит | 1986 |

|

SU1361159A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 2001 |

|

RU2186807C1 |

| Масса для изготовления древесно-волокнистых плит | 1982 |

|

SU1028698A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

oo

СО Л

О СЧ

CM

гН N

СО П (Л

гч го

ч rji in TJ

in

inin

k

vT-Ч« I О

I о

1I

ОО

in

I

ч

in

чО

in чО о чэ

о

Н

и тЧ т-(

ш

00

го о

го о

го о

гЧ

о

о

000

о о 00

о чэ

CN

о

о см

ш о

о

T-t

о

СП

сг in

in

тЧ

о о

о 1 № ОО

гго .

Г1

CTi

in vo

и fs го

9 97368210

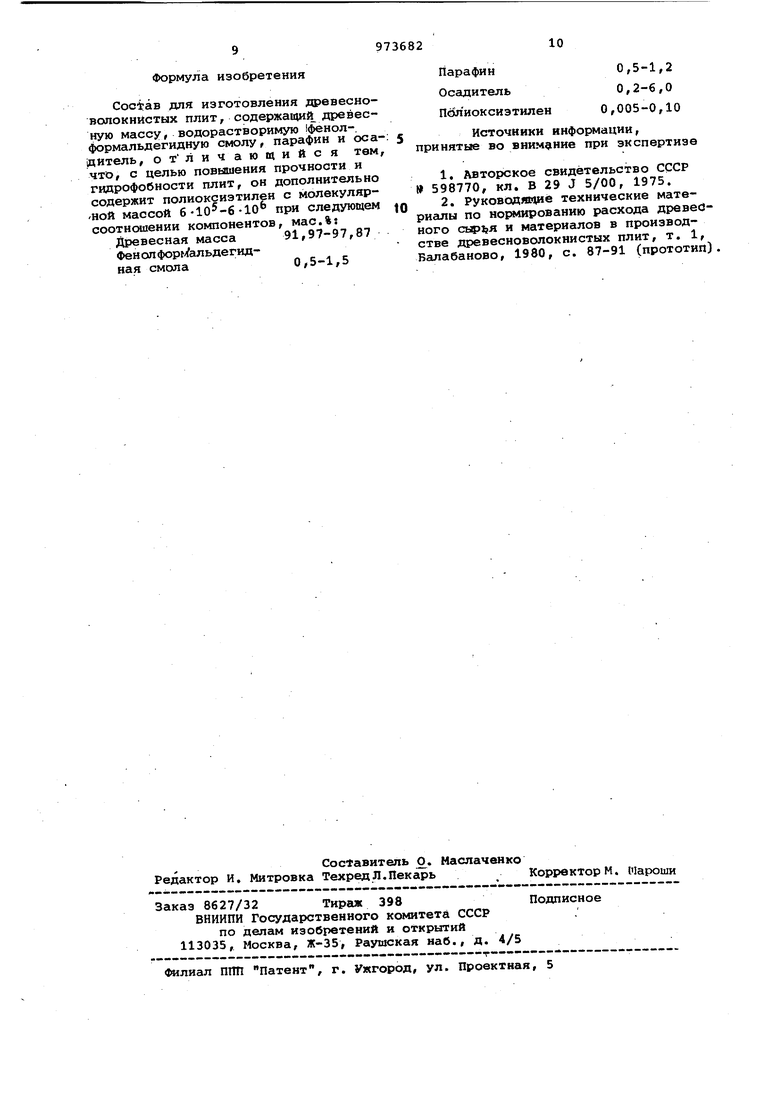

Формула изобретенияПарафин 0,5-1,2

CoctaB для изготовления древесно-Осадитель 0,2-6,0

волокнистых плит, содержащий, древес-Псшиоксиэтилен 0,005-0,10 ную массу, водорастворимую 1фенол-.

формальдегидную смолу, парафин и оса-; 5Источники информации,

(дитель, отличающийся тем,принятые во внимание при экспертизе что, с целью повышения прочности и

гидрофобности плит, он дополнительно1. Авторское свидетельство СССР содержит полиоксиэтилеи с молекуляр- 598770, кл. В 29 J 5/00, 1975. ,ной массой б-Ю -б-ю при следующем 2. Руковсдяощё технические матесоотношении компонентов, мас.%:риалы по но1 дарованию расхода древесЗдревесная масса 91,97-97,87ного сарггя и материалов в производФенолфорь /альдегид- стве древесноволокнистых плит, т. 1, ная смола 0,5-1,5Валабаново, 1980, с. 87-91 (прототип).

Авторы

Даты

1982-11-15—Публикация

1981-09-30—Подача