собой транспортерами с разгрузочными механизмами, снабжена силосами и установленными за ними последовательно питателями, реверсивными конвейерами, промежуточными бункерами, воронками, дробилками и шаровой мельницей, пооперационно связанной посредством элеватора, классификатора и бункеров пылевидных материалов с установкой пневмотранспорта, причем последняя соединена с емкостями хранения и выдачи компонентов в процессе обработки металла.

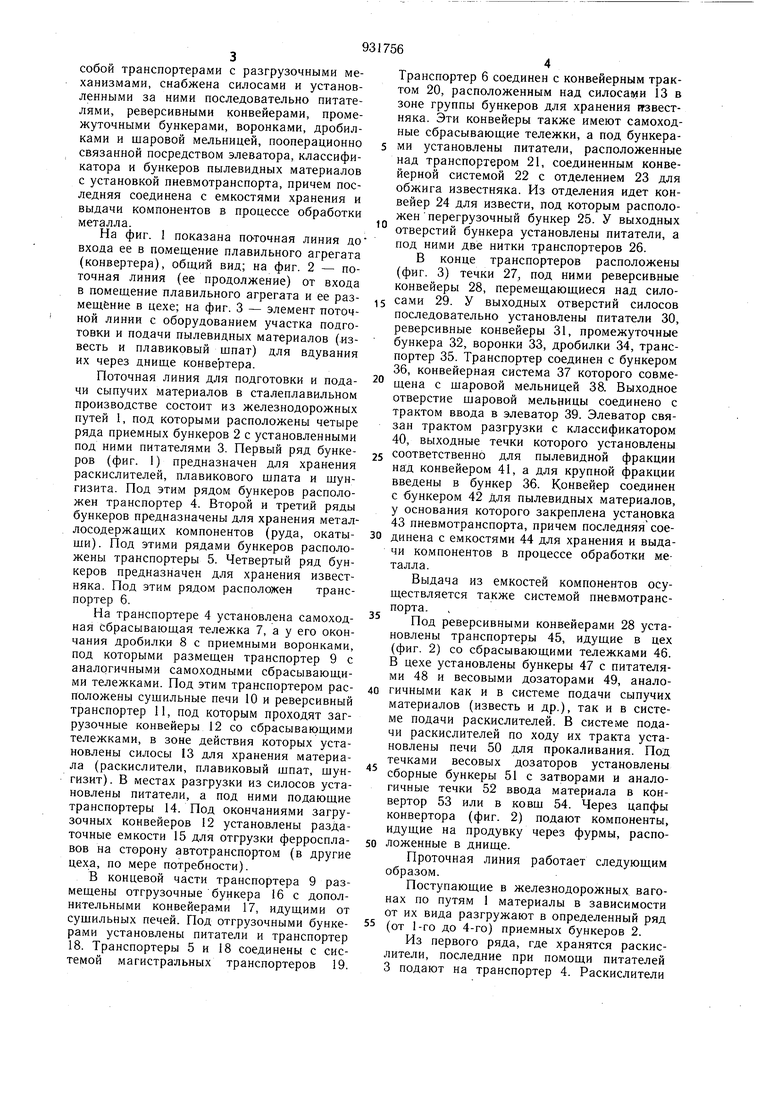

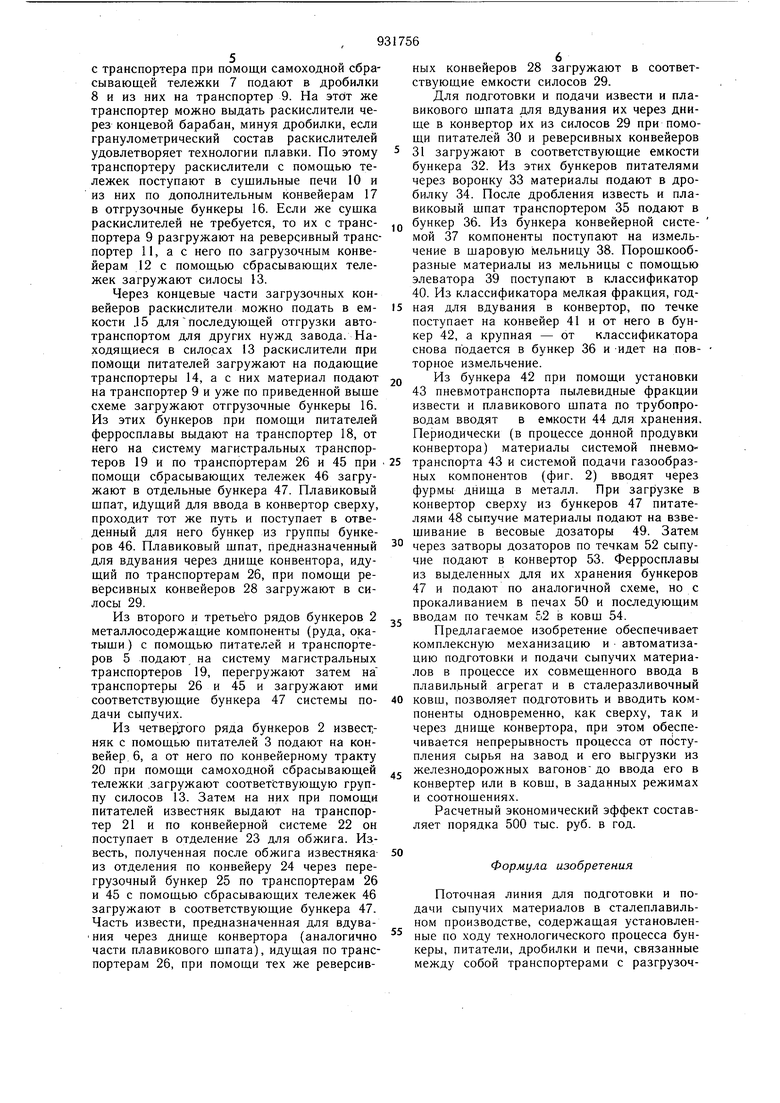

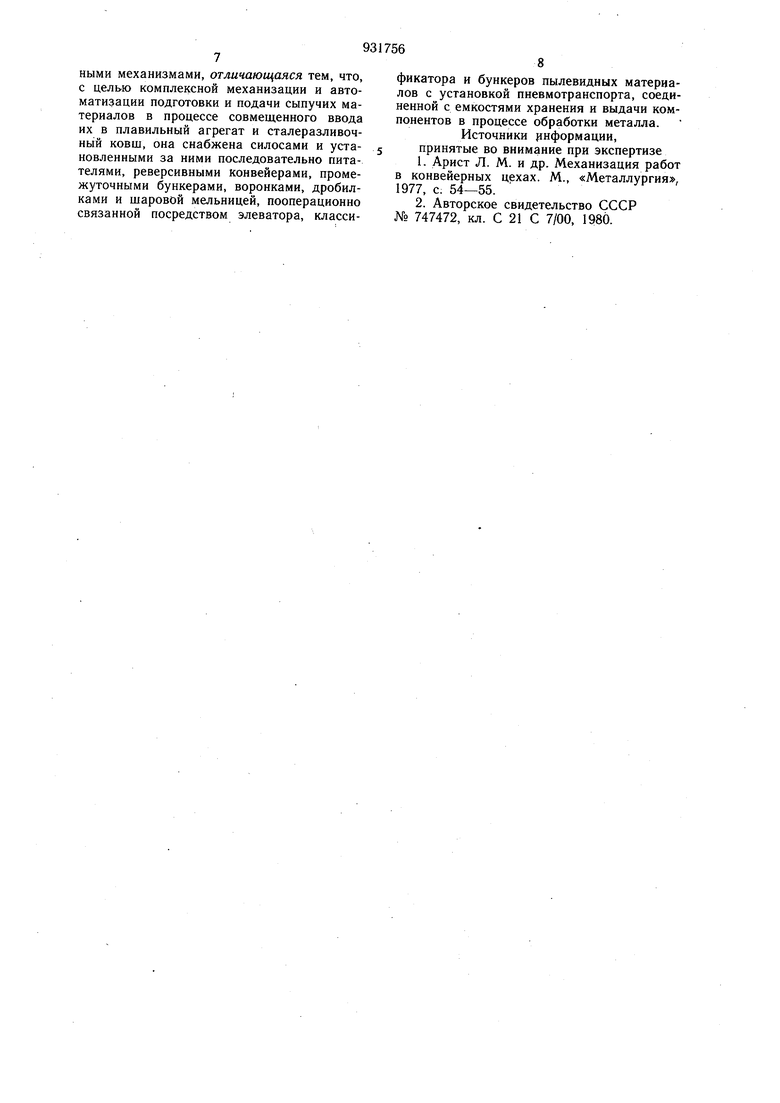

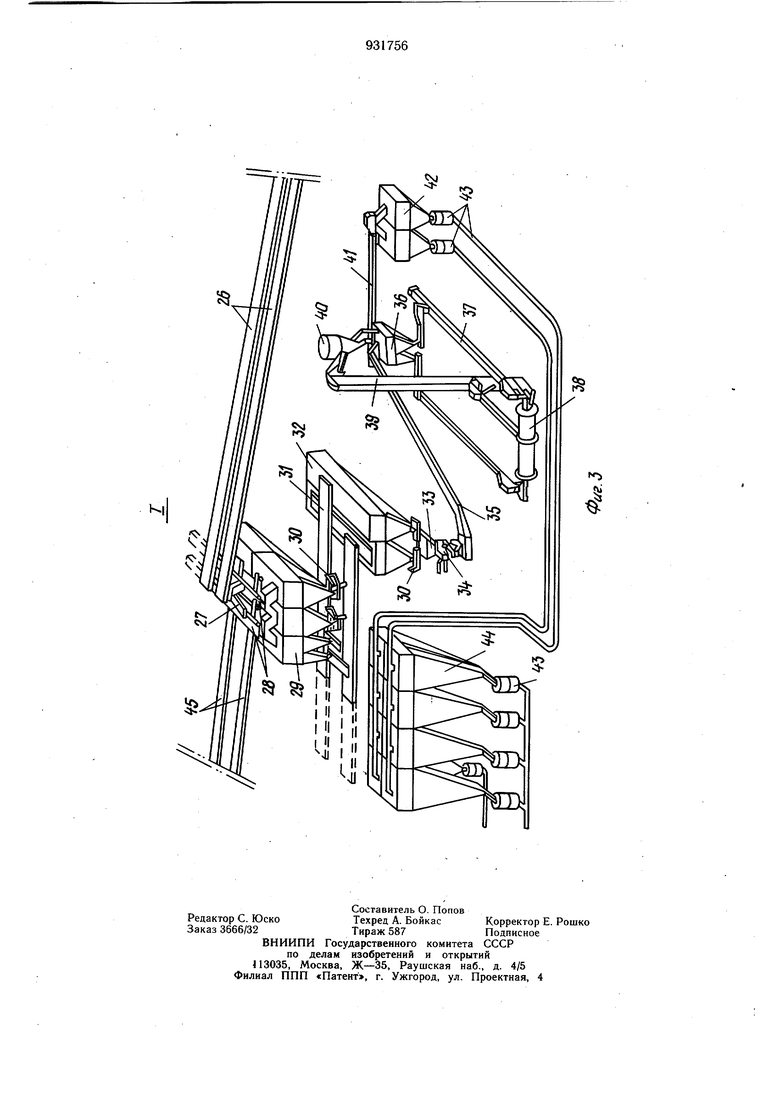

На фиг. 1 показана паточная линия до входа ее в помещение плавильного агрегата (конвертера), общий вид; на фиг. 2 - поточная линия (ее продолжение) от входа в помещение плавильного агрегата и ее размещение в цехе; на фиг. 3 - элемент поточной линии с оборудованием участка подготовки и подачи пылевидных материалов (.известь и плавиковый шпат) для вдувания их через дниш,е конвертера.

Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве состоит из железнодорожных путей 1, под которыми расположены четыре ряда приемных бункеров 2 с установленными под ними питателями 3. Первый ряд бункеров (фиг. 1) предназначен для хранения раскислителей, плавикового шпата и шунгизита. Под этим рядом бункеров расположен транспортер 4. Второй и третий ряды бункеров предназначены для хранения металлосодержащих компонентов (руда, окатыщи) . Под этими рядами бункеров расположены транспортеры 5. Четвертый ряд бункеров предназначен для хранения известняка. Под этим рядом расположен транспортер 6.

На транспортере 4 установлена самоходная сбрасывающая тележка 7, а у его окончания дробилки 8 с приемными воронками, под которыми размещен транспортер 9 с аналогичными самоходными сбрасывающими тележками. Под этим транспортером расположены сушильные печи 10 и реверсивный транспортер И, под которым проходят загрузочные конвейеры 12 со сбрасывающими тележками, в зоне действия которых установлены силосы 13 для хранения материала (раскислители, плавиковый шпат, шунгизит). В местах разгрузки из силосов установлены питатели, а под ними подающие транспортеры 14. Под окончаниями загрузочных конвейеров 12 установлены раздаточные емкости 15 для отгрузки ферросплавов на сторону автотранспортом (в другие цеха, по мере потребности).

В концевой части транспортера 9 размещены отгрузочные бункера 16 с дополнительными конвейерами 17, идущими от сушильных печей. Под отгрузочными бункерами установлены питатели и транспортер 18. Транспортеры 5 и 18 соединены с системой магистральных транспортеров 19.

Транспортер б соединен с конвейерным трактом 20, расположенным над силосами 13 в зоне группы бункеров для хранения тзвестняка. Эти конвейеры также имеют самоходные сбрасывающие тележки, а под бункерами установлены питатели, расположенные над транспортером 21, соединенным конвейерной системой 22 с отделением 23 для обжига известняка. Из отделения идет конвейер 24 для извести, под которым расположенперегрузочный бункер 25. У выходных отверстий бункера установлены питатели, а под ними две нитки транспортеров 26.

В конце транспортеров расположены (фиг. 3) течки 27, под ними реверсивные конвейеры 28, перемещающиеся над сило5 сами 29. У выходных отверстий силосов последовательно установлены питатели 30, реверсивные конвейеры 31, промежуточные бункера 32, воронки 33, дробилки 34, транспортер 35. Транспортер соединен с бункером 36, конвейерная система 37 которого совмещепа с шаровой мельницей 38. Выходное отверстие шаровой мельницы соединено с трактом ввода в элеватор 39. Элеватор связан трактом разгрузки с классификатором 40, выходные течки которого установлены

5 соответственно для пылевидной фракции над конвейером 41, а для крупной фракции введены в бункер 36. Конвейер соединен с бункером 42 Для пылевидных материалов, у основания которого закреплена установка 43 пневмотранспорта, причем последняя соединена с емкостями 44 для хранения и выдачи компонентов в процессе обработки металла.

Выдача из емкостей компонентов осуществляется также системой пневмотранспорта.

Под реверсивными конвейерами 28 установлены транспортеры 45, идущие в цех (фиг. 2) со сбрасывающими тележками 46. В цехе установлены бункеры 47 с питателями 48 и весовыми дозаторами 49, аналогичными как и в системе подачи сыпучих материалов (известь и др.), так и в системе подачи раскислителей. В системе подачи раскислителей по ходу их тракта установлены печи 50 для прокаливания. Под течками весовых дозаторов установлены сборные бункеры 51 с затворами и аналогичные течки 52 ввода материала в конвертор 53 или в ковш 54. Через цапфы конвертора (фиг. 2) подают компоненты, идущие на продувку через фурмы, расположенные в днище.

Проточная линия работает следующим образом.

Поступающие в железнодорожных вагонах по путям 1 материалы в зависимости от их вида разгружают в определенный ряд

5 (от 1-го до 4-го) приемных бункеров 2.

Из первого ряда, где хранятся раскислители, последние при помощи питателей 3 подают на транспортер 4. Раскислители

с транспортера при помощи самоходной сбрасывающей тележки 7 подают в дробилки 8 и из них на транспортер 9. На этЬт же транспортер можно выдать раскислители через концевой барабан, минуя дробилки, если гранулометрический состав раскислителей удовлетворяет технологии плавки. По этому транспортеру раскислители с помощью тележек поступают в сущильные печи 10 и из них по дополнительным конвейерам 17 в отгрузочные бункеры 16. Если же сущка раскислителей не требуется, то их с транспортера 9 разгружают на реверсивный транспортер 11, а с него по загрузочным конвейерам 12 с помощью сбрасывающих тележек загружают силосы 13.

Через концевые части загрузочных конвейеров раскислители можно подать в емкости .15 для последующей отгрузки автотранспортом для других нужд завода. Находящиеся в силосах 13 раскислители при помощи питателей загружают на подающие транспортеры 14, а с них материал подают на транспортер 9 и уже по приведенной выще схеме загружают отгрузочные бункеры 16. Из этих бункеров при помощи питателей ферросплавы выдают на транспортер 18, от него на систему магистральных транспортеров 19 и по транспортерам 26 и 45 при помощи сбрасывающих тележек 46 загружают в отдельные бункера 47. Плавиковый щпат, идущий для ввода в конвертор сверху, проходит тот же путь и поступает в отведенный для него бункер из группы бункеров 46. Плавиковый щпат, предназначенный для вдувания через днище конвентора, идущий по транспортерам 26, при помощи реверсивных конвейеров 28 загружают в силосы 29.

Из второго и третьего рядов бункеров 2 металлосодержащие компоненты (руда, окатыщи) с помощью питателей и транспортеров 5 подают на систему магистральных транспортеров 19, перегружают затем на транспортеры 26 и 45 и загружают ими соответствующие бункера 47 системы подачи сыпучих.

Из четвертого ряда бункеров 2 извест,няк с помощью питателей 3 подают на конвейер 6, а от него по конвейерному тракту 20 при помощи самоходной сбрасывающей тележки загружают соответствующую группу силосов 13. Затем на них при помощи питателей известняк выдают на транспортер 21 и по конвейерной системе 22 он поступает в отделение 23 для обжига. Известь, полученная после обжига известняка из отделения по конвейеру 24 через перегрузочный бункер 25 по транспортерам 26 и 45 с помощью сбрасывающих тележек 46 загружают в соответствующие бункера 47. Часть извести, предназначенная для вдувания через днище конвертора (аналогично части плавикового щпата), идущая по транспортерам 26, при помощи тех же реверсивных конвейеров 28 загружают в соответствующие емкости силосов 29.

Для подготовки и подачи извести и плавикового щпата для вдувания их через днище в конвертор их из силосов 29 при помощи питателей 30 и реверсивных конвейеров 31 загружают в соответствующие емкости бункера 32. Из этих бункеров питателями через воронку 33 материалы подают в дробилку 34. После дробления известь и плавиковый щпат транспортером 35 подают в бункер 36. Из бункера конвейерной системой 37 компоненты поступают на измельчение в щаровую мельницу 38. Порощкообразные материалы из мельницы с помощью элеватора 39 поступают в классификатор 40. Из классификатора мелкая фракция, годная для вдувания в конвертор, по течке поступает на конвейер 41 и от него в бункер 42, а крупная - от классификатора снова подается в бункер 36 и -идет на повторное измельчение.

Из бункера 42 при помощи установки 43 пневмотранспорта пылевидные фракции извести и плавикового щпата по трубопроводам вводят в емкости 44 для хранения. Периодически (в процессе донной продувки конвертора) материалы системой пневмотранспорта 43 и системой подачи газообразных компонентов (фиг. 2) вводят через фурмы днища в металл. При загрузке в конвертор сверху из бункеров 47 питателями 48 сыпучие материалы подают на взвещивание в весовые дозаторы 49. Затем через затворы дозаторов по течкам 52 сыпучие подают в конвертор 53. Ферросплавы из выделенных для их хранения бункеров 47 и подают по аналогичной схеме, но с прокаливанием в печах 50 и последующим вводам по течкам 52 в ковщ 54.

Предлагаемое изобретение обеспечивает комплексную механизацию и автоматизацию подготовки и подачи сыпучих материалов в процессе их совмещенного ввода в плавильный агрегат и в сталеразливочный ковш, позволяет подготовить и вводить компоненты одновременно, как сверху, так и через днище конвертора, при этом обеспечивается непрерывность процесса от поступления сырья на завод и его выгрузки из железнодорожных вагонов до ввода его в конвертер или в ковш, в заданных режимах и соотношениях.

Расчетный экономический эффект составляет порядка 500 тыс. руб. в год.

Формула изобретения

Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве, содержащая установленные по ходу технологического процесса бункеры, питатели, дробилки и печи, связанные между собой транспортерами с разгрузочными механизмами, отличающаяся тем, что, с целью комплексной механизации и автоматизации подготовки и подачи сыпучих материалов в процессе совмещенного ввода их в плавильный агрегат и сталеразливочный ковш, она снабжена силосами и установленными за ними последовательно питателями, реверсивными конвейерами, промежуточными бункерами, воронками, дробилками и шаровой мельницей, пооперационно связанной посредством элеватора, классификатора и бункеров пылевидных материалов с установкой пневмотранспорта, соединенной с емкостями хранения и выдачи компонентов в процессе обработки металла.

Источники информации, принятые во внимание при экспертизе

1.Арист Л. М. и др. Механизация работ в конвейерных цехах. М., «Металлургия, 1977, с. 54-55.

2.Авторское свидетельство СССР № 747472, кл. С 21 С 7/00, 1980.

S9

«M

К|

:

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОДГОТОВКИ И ПОДАЧИ ШЛАКООБРАЗУЮЩИХ СМЕСЕЙ В ПЛАВИЛЬНЫЙ АГРЕГАТ И СТАЛЕРАЗЛИВОЧНЫЙ КОВШ | 1991 |

|

RU2010865C1 |

| Устройство для подготовки и подачи раскислителей в сталеразливочный ковш | 1977 |

|

SU737472A1 |

| Поточная линия для подготовки и подачи сыпучих материалов в сталеплавильном производстве | 1989 |

|

SU1654347A2 |

| Поточная линия для подготовки и подачи металлургического сырья | 1980 |

|

SU943507A1 |

| СПОСОБ ПОДГОТОВКИ И ПОДАЧИ В СТАЛЕРАЗЛИВОЧНЫЙ КОВШ ШЛАКООБРАЗУЮЩИХ МАТЕРИАЛОВ | 1991 |

|

RU2010866C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА И СТАЛИ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО И СТАЛЕПЛАВИЛЬНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137844C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2131930C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА, СТАЛИ, ЗАГОТОВОК И ИЗДЕЛИЙ ИЗ НИХ С ИСПОЛЬЗОВАНИЕМ АГЛОМЕРАЦИОННОГО, ДОМЕННОГО, СТАЛЕПЛАВИЛЬНОГО И ПРОКАТНОГО ПРОИЗВОДСТВ НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2138557C1 |

| Линия для подготовки сыпучих материалов к обработке стали | 1980 |

|

SU910791A1 |

| ПЕРЕДВИЖНОЙ ДРОБИЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1993 |

|

RU2082507C1 |

Авторы

Даты

1982-05-30—Публикация

1980-09-18—Подача