(54) СПОСОБ РАФИНИРОВАНИЯ ЖИДКОГО МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для рафинирования металла | 1979 |

|

SU857274A1 |

| СПОСОБ РАФИНИРОВАНИЯ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2004 |

|

RU2258745C1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| СПОСОБ ПРЯМОГО ПРОИЗВОДСТВА СТАЛИ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2006 |

|

RU2346056C2 |

| Способ обработки расплавленной стали | 1982 |

|

SU1060688A1 |

| СПОСОБ ОГНЕВОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ В ТЕРМОДИНАМИЧЕСКИ РАВНОВЕСНОЙ СИСТЕМЕ КАПЕЛЬНО-ГАЗОВОЙ СРЕДЫ | 2003 |

|

RU2265672C2 |

| СПОСОБ РАФИНИРОВАНИЯ КРЕМНИЯ И ЕГО СПЛАВОВ | 1998 |

|

RU2146650C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1998 |

|

RU2143959C1 |

| Способ отливки крупных слитков и устройство для его осуществления | 1981 |

|

SU1011330A1 |

| Устройство для рафинирования металла | 1983 |

|

SU1131910A1 |

1

Изобретение относится к черной металлургии, конкретно к производству стали с применением внепечного парафинирования.

Известен способ вакуумирования металла с одновременной обработкой в столбе шлака 1.

Недостатком указанного способа является то, что процесс рафинирования происходит неуправляемо, так как отсутствует возможность влиять на него извне, поэтому эффективность рафинирования недостаточно высока.

Наиболее близким к предлагаемому по технической сущности является способ обработки жидкого металла в столбе жидкого шлака, включающий обработку металла ультразвуковыми колебаниями или (и) выт сокочастотными ударными импульсами, вводимыми под углом к боковой поверхности обрабатываемого столба жидкого металла 2.

Недостаток способа заключается в низкой эффективности металла в связи с тем, что в колебательный процесс вовлекается весь кристаллизатор, следовательно, энергия рассеивается.

Цель изобретения - повышение эффективности рафинирования металла и улучшение стойкости излучателей.

Поставленная цель достигается тем, что в способе рафинирования жидкого металла

в столбе жидкого шлака, включающем обработку металла ультразвуковыми колебаниями или (и) высокочастотными ударными импульсами, вводимыми под углом к оси столба шлака, ультразвуковые (УЗ)-колебания

10 или (и) ударные импульсы подводят к боковой поверхности шлакового столба под углом 20-160° к его оси.

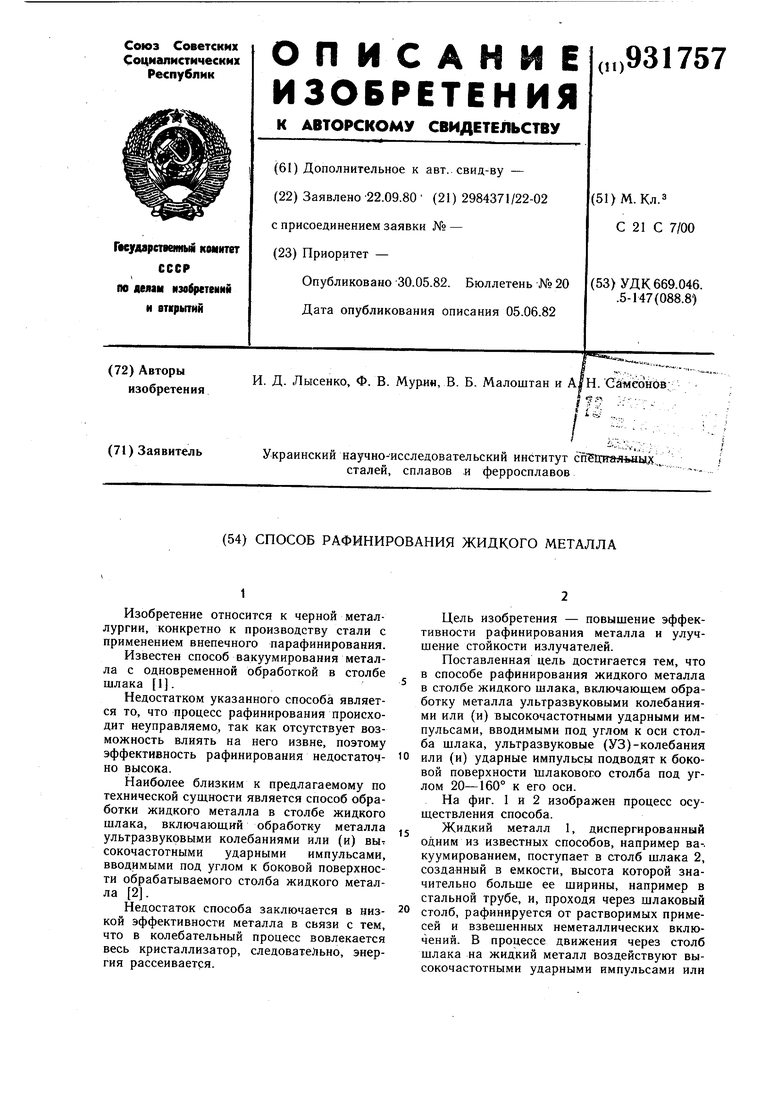

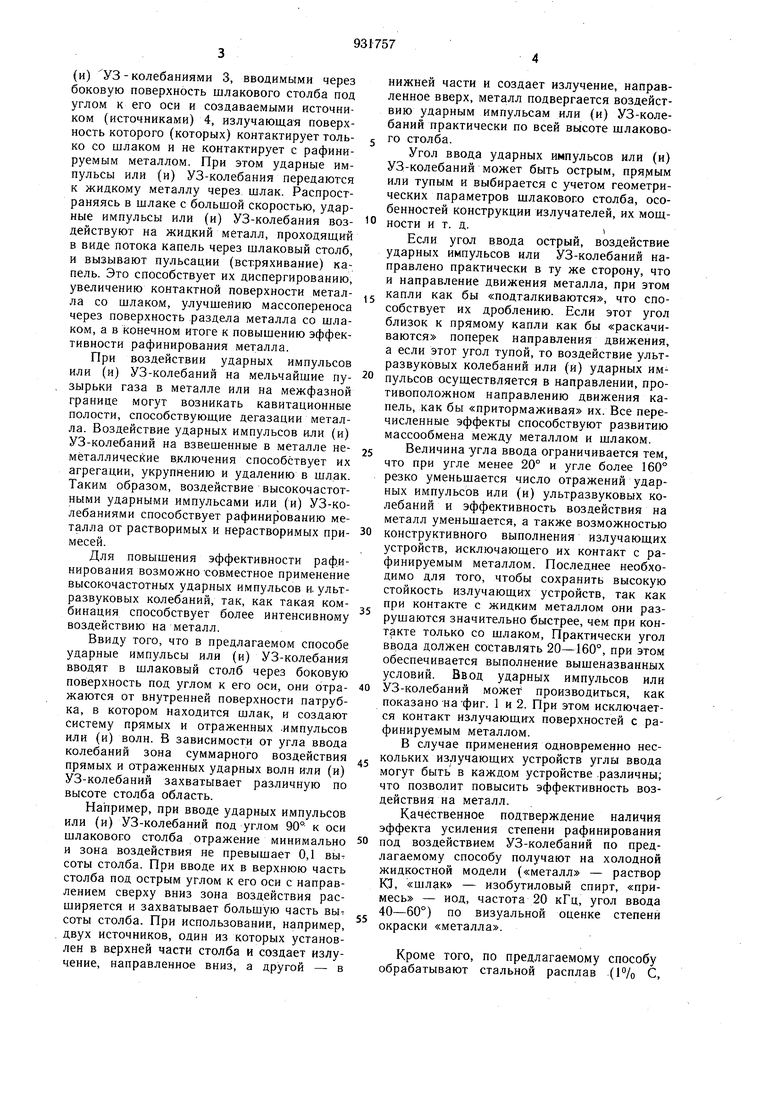

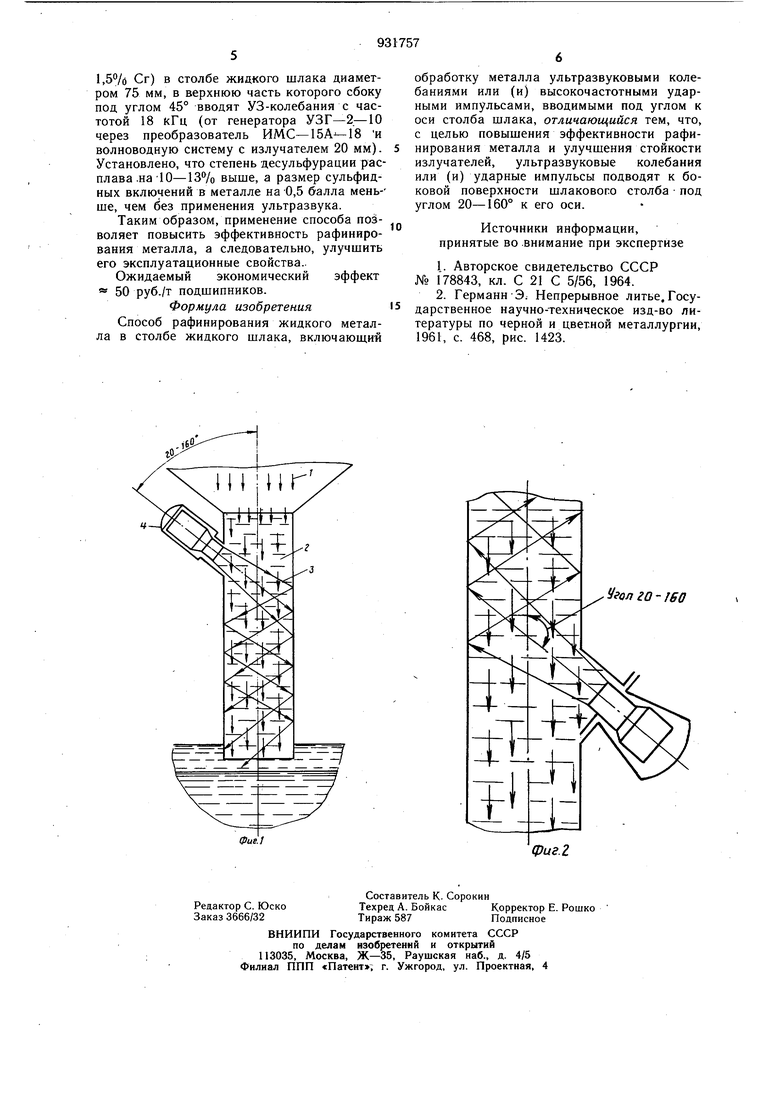

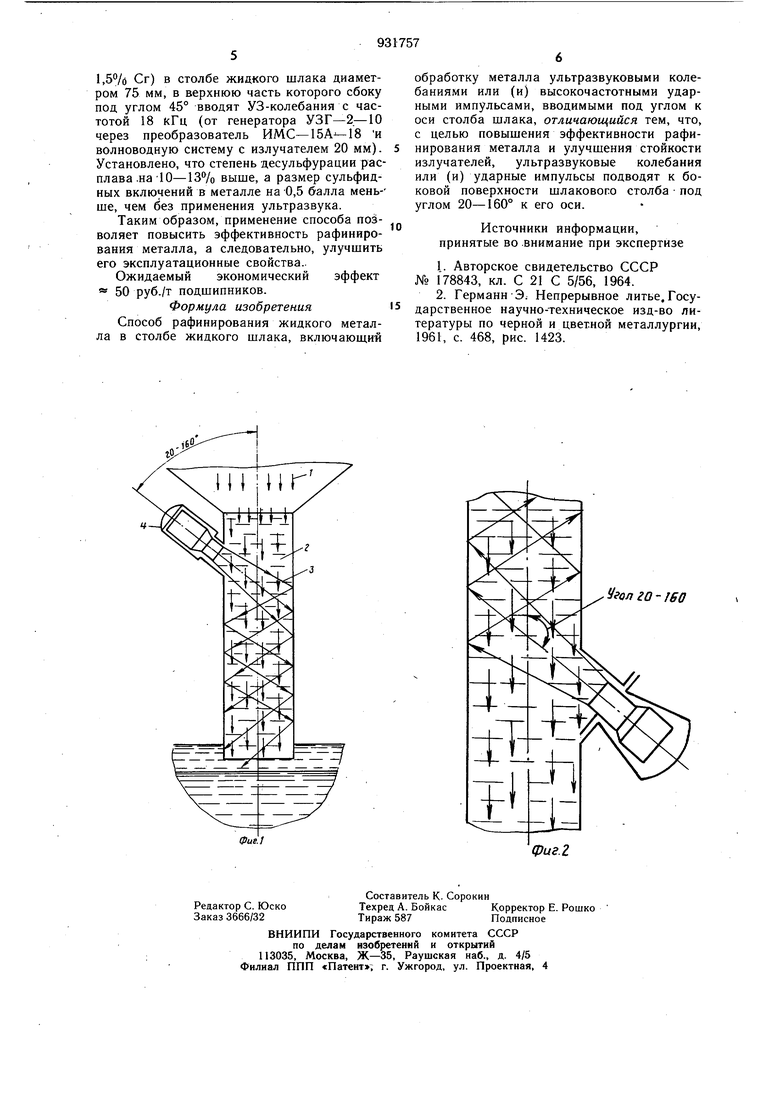

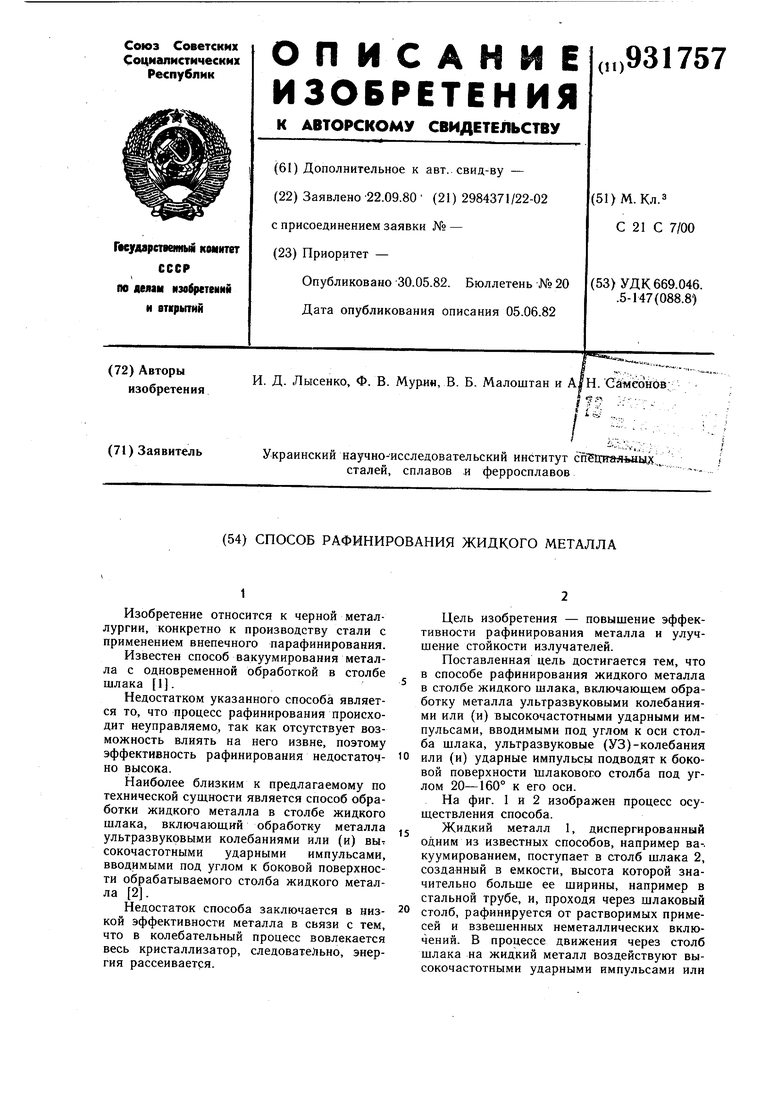

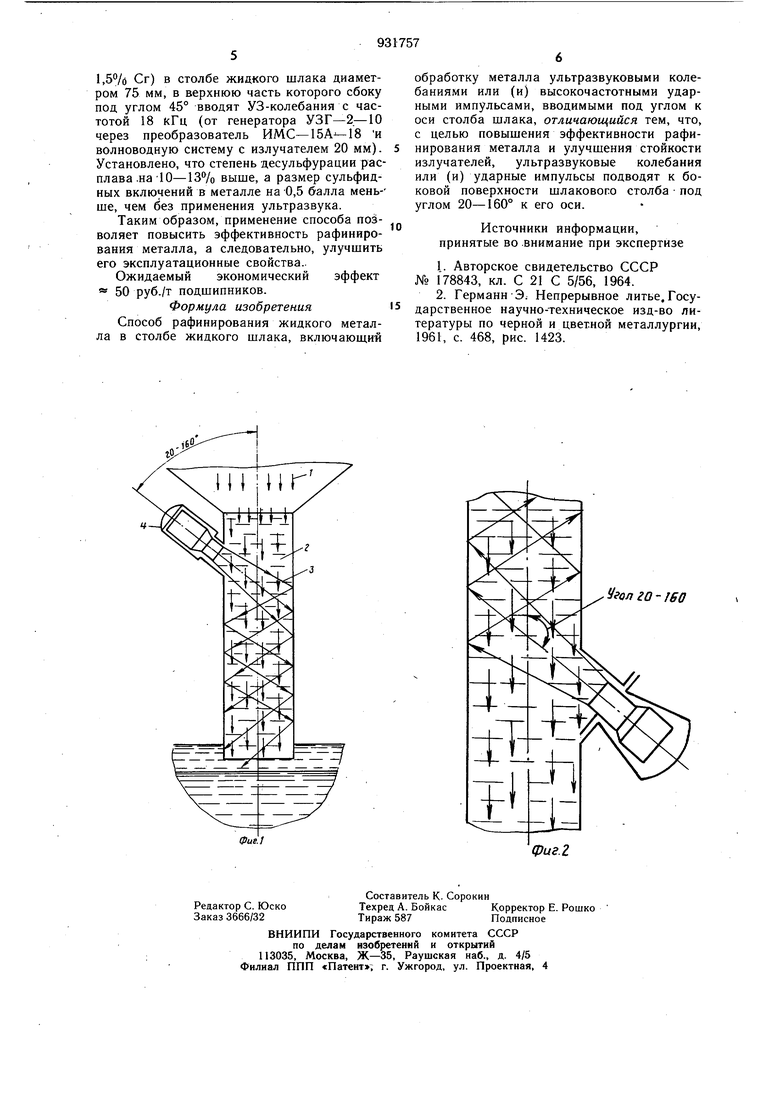

На фиг. 1 и 2 изображен процесс осуществления способа.

Жидкий металл 1, диспергированный

15 одним из известных способов, например за-, куумированием, поступает в столб шлака 2, созданный в емкости, высота которой значительно больше ее ширины, например в стальной трубе, и, проходя через шлаковый

20 столб, рафинируется от растворимых примесей и взвешенных неметаллических включений. В процессе движения через столб шлака на жидкий металл воздействуют высокочастотными ударными импульсами или

(и) УЗ-колебаниями 3, вводимыми через боковую поверхность шлакового столба под углом к его оси и создаваемыми источником (источниками) 4, излучающая поверхность которого (которых) контактирует только со шлаком и не контактирует с рафинируемым металлом. При этом ударные импульсы или (и) УЗ-колебания передаются к жидкому металлу через шлак. Распространяясь в шлаке с большой скоростью, ударные импульсы или (и) УЗ-колебания воздействуют на жидкий металл, проходящий в виде потока капель через шлаковый столб, и вызывают пульсации (встряхивание) капель. Это способствует их диспергированию, увеличению контактной поверхности металла со шлаком, улучшению массопереноса через поверхность раздела металла со шлаком, а в конечном итоге к повышению эффективности рафинирования металла.

При воздействии ударных импульсов или (и) УЗ-колебаний на мельчайшие пузырьки газа в металле или на межфазной границе могут возникать кавитационные полости, способствующие дегазации металла. Воздействие ударных импульсов или (и) УЗ-колебаний на взвешенные в металле неметаллические включения способствует их агрегации, укрупнению и удалению в шлак. Таким образом, воздействие высокочастотными ударными импульсами или (и) УЗ-колебаниями способствует рафинированию металла от растворимых и нерастворимых примесей.

Для повышения эффективности рафинирования возможно совместное применение высокочастотных ударных импульсов и. ультразвуковых колебаний, так, как такая комбинация способствует более интенсивному воздействию на металл.

Ввиду того, что в предлагаемом способе ударные импульсы или (и) УЗ-колебания вводят в шлаковый столб через боковую поверхность под углом к его оси, они отражаются от внутренней поверхности патрубка, в котором находится шлак, и создают систему прямых и отраженных .импульсов или (и) волн. В зависимости от угла ввода колебаний зона суммарного воздействия прямых и отраженных ударных волн или (и) УЗ-колебаний захватывает различную по высоте столба область.

Например, при вводе ударных импульсов или (и) УЗ-колебаний под углом 90° к оси шлакового столба отражение минимально и зона воздействия не превышает 0,1 вьь соты столба. При вводе их в верхнюю часть столба под острым углом к его оси с направлением сверху вниз зона воздействия расширяется и захватывает большую часть вьь соты столба. При использовании, например, двух источников, один из которых установлен в верхней части столба и создает излучение, направленное вниз, а другой - в

нижней части и создает излучение, направленное вверх, металл подвергается воздействию ударным импульсам или (и) УЗ-колебаний практически по всей высоте шлакового столба.

Угол ввода ударных импульсов или (и) УЗ-колебаний может быть острым, пря)иым или тупым и выбирается с учетом геометрических параметров шлакового столба, особенностей конструкции излучателей, их мощности и т. д.J

Если угол ввода острый, воздействие ударных импульсов или УЗ-колебаний направлено практически в ту же сторону, что и направление движения металла, при этом капли как бы «подталкиваются, что способствует их дроблению. Если этот угол близок к прямому капли как бы «раскачиваются поперек направления движения, а если этот угол тупой, то воздействие ультразвуковых колебаний или (и) ударных импульсов осуществляется в направлении, противоположном направлению движения капель, как бы «притормаживая их. Все перечисленные эффекты способствуют развитию массообмена между металлом и щлаком.

Величина угла ввода ограничивается тем, что при угле менее 20° и угле более 160° резко уменьщается число отражений ударных импульсов или (и) ультразвуковых колебаний и эффективность воздействия на металл уменьщается, а также возможностью конструктивного выполнения излучающих устройств, исключающего их контакт с рафинируемым металлом. Последнее необходимо для того, чтобы сохранить высокую стойкость излучающих устройств, так как при контакте с жидким металлом они разрушаются значительно быстрее, чем при контакте только со шлаком. Практически угол ввода должен составлять 20-160°, при этом обеспечивается выполнение вышеназванных условий. Ввод ударных импульсов или УЗ-колебаний может производиться, как показано на фиг. 1 и 2. При этом исключается контакт излучающих поверхностей с рафинируемым металлом.

В случае применения одновременно нескольких излучающих устройств углы ввода могут быть в каждом устройстве .различны; что позволит повысить эффективность воздействия на металл.

Качественное подтверждение наличия эффекта усиления степени рафинирования под воздействием УЗ-колебаний по предлагаемому способу получают на холодной жидкостной модели («металл - раствор КЗ, «шлак - изобутиловый спирт, «примесь - иод, частота 20 кГц, угол ввода 40-60°) по визуальной оценке степени окраски «металла.

Кроме того, по предлагаемому способу обрабатывают стальной расплав (1% С,

1,5% Cr) в столбе жидкого шлака диаметром 75 мм, в верхнюю часть которого сбоку под углом 45° вводят УЗ-колебания с частотой 18 кГц (от генератора УЗГ-2-10 через преобразователь ИМС-15А -18 и волноводную систему с излучателем 20 мм). Установлено, что степень десульфурации расплава .на10-13% выше, а размер сульфидных включений в металле на 0,5 балла меньше, чем без применения ультразвука.

Таким образом, применение способа позволяет повысить эффективность рафинирования металла, а следовательно, улучшить его эксплуатационные свойства..

Ожидаемый экономический эффект 50 руб./т подшипников.

Формула изобретения

Способ рафинирования жидкого металла в столбе жидкого шлака, включающий

обработку металла ультразвуковыми колебаниями или (и) высокочастотными ударными импульсами, вводимыми под углом к оси столба шлака, отличающийся тем, что, с целью повышения эффективности рафинирования металла и улучшения стойкости излучателей, ультразвуковые колебания или (и) ударные импульсы подводят к боковой поверхности шлакового столба под углом 20-160° к его оси.

Источники информации, принятые во .внимание при экспертизе

Авторы

Даты

1982-05-30—Публикация

1980-09-22—Подача