2.Способ по п. 1, отличающийся тем, что вращательное движение/Металлу сообщают путем ввода реагентов тангенциально к внутренней поверхности надставки.

3.Устройство для отливки крупных слитков, содержащее кристаллизатор

с надставкой, расположенной в полости кристаллиз-атора и герметично соединенной с ним, и каналом для подвода реагента-В полость кристаллизатора и надставки, отличающ е е с я тем, что, с целью улучшения качества слитка,надставка снабжена распределительными каналами, расположенными на поверхности нижнего торца надставки и направленными тангенциально к ее внутренней поверхности.I

4.Устройство по п. 3, отличающееся тем, что суммарная площадь поперечных сечений распределительных каналов равна 4-10 площадям поперечного сечения канала для подачи реагентов в полость кристаллизатора, причем высота распределительны каналов составляет 0,01-0,05 диаметра внутренней полости кристаллизатор

5.Устройство по п. 3, отличающееся тем, что надставка расположена в полости кристс1ллизатора с зазором, величина которого составляет 1-2 диаметра канала для подачи реагентов в кристаллизатор,

а толщина стенки надставки на уровне ее нижнего торца равна J3 ,3-0,6 радиуса внутренней полости кристаллизатора.

6.Устройство по п. 3, отличающееся тем, что, полость надставки и полость между надставкой и кристаллизатором выполнены уширенными книзу.

7.Устройство по п. 3, отличающееся тем, что надставка содержит шлаковую летку, входйое отверстие которой расположено выше верхнего торца кристаллизатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ В ПРОЦЕССЕ ОТЛИВКИ СЛИТКОВ | 2001 |

|

RU2206429C2 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Способ получения слитков | 1987 |

|

SU1470432A2 |

| Устройство для отливки слитков вВАКууМЕ C иНОКуляТОРАМи | 1979 |

|

SU850303A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПРИБЫЛЬНЫХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2009015C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ | 2004 |

|

RU2266173C1 |

| Устройство для непрерывного или полунепрерывного литья металлических заготовок | 1989 |

|

SU1836182A3 |

| Устройство для получения слитков | 1990 |

|

SU1740120A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОТЕЛЬНЫХ И ПАРОПРОВОДНЫХ ТРУБ СРЕДНЕГО И БОЛЬШОГО ДИАМЕТРА МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2010 |

|

RU2441928C2 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

1. СПОСОБ ОТЛИВКИ КРУПНЫХ СЛИТКОВ, включсиощнй заполнение металлом полости надставки, подачу реагентов в полость кристаллизатора под давлением большим, чем давление столба жидкого металла на мениске в кристаллизаторе, о т л и ч а .ю ut и и с я тем, что, с целью улучшения качества слитка, жидкому мётгшлу в кристаллизаторе и в полости надставки сообщают вращательное движение в горизонтальной плоскости. 9 :с i:o :Э

Изобретение относится к металлургии , конкретнее к отливке крупных слитков. Известен способ отливки слитка в изложницу с установленной на не прибыльной надставкой . Однако качество слитков, отлитых этим способом, невысокое ( в св аи с повышенной ликвацией химиче ских элементов при затвердевании слитка, неравномерным отводом тепла от его кристаллизующейся поверхности, дефектами осевой зоны и пр. а потери металла в обрезь весьма значительны. Известен способ отливки слитка методом электрошлакового переплава (ЭШП), в процессе которого шлаковую и металлическую ванну интенсивно перемешивают газом, подаваемым под давлением через отверстия в стенке кристаллизатора, расположенные в го ризонтальной плоскости и под углом 30-60° к стенке 2. Этот способ позволяет улучшить качество слитка, увеличить выход годного, однако с увеличением диаметра слитка эффективность этого способа значительно уменьшается, так как струи вводимых в расплав реагентов воздействуют только на периферийную зону слитка и не оказывают существенного влияния на качество его осевой зоны. Наиболее близким к предлагаемому изобретению, по технической сущности и достигаемому результату является устройство для электрошлакового переплава, содержеицее кристаллизатор, обогреваемую надставку, введенную с зазором в полость кристаллизатора и герметично соединенную с ним, и фурмы для подачи газа. В описании устройства раскрыт и способ отливки слитков, по которому жидкий металл подают в кристсшлизатор из полости надставки, а давление столба расплава в кристаллизаторе уравновешивают давлением газа, непрерывно подаваемого в зазор между надставкой и стенками кристаллизатора, при этом избыток газа поступает в полость надставки, рафинируя металл 3 Этот способ позволяет воздействовать реагентами на осевую зону слитка, однако эффективность этого воздействия (из-за неупорядоченного ввода реагентов в полость надставки и кратковременности их контакта с металлом) невелика. Кроме того, при отливке крупных слитков этим способом реагенты практически не оказывают воздействия на кристаллизующуюся Поверхность слитка, не способствуют стабилизации температуры и состава металла по его периметру, что ухудшает качество слитка (приводит, например, к развитию разнотолщинности корки слитка, образованию значительных локальных напряжений в ней и, как следствие, к образованию трещин). Недостатком устройства для реализации известного способа являет,ся его сложность, обусловленная наличием металлургической емкости с установленной на ней головкой. того, наличие емкости и головки ие только способствует увеличению давления расплава на кристаллиэукядуюся корку слитка, но и существенно ограничивает функциональные возможности устройства, а небольшая толщина стенки надставки у ее нижнего торца и неупорядоченная подача реагентов в полость надставки существенно снижает эффективность использования реагентов, вводимых под давлением в полость кристаллизатора для улучшения качества слитка, получения более однородной структуры в его поперечном сечении и др.

Цель изобретения - улучшение качества слитка за счет увеличения зоны активного перемешивания металла реагентами.

Поставленная цель достигается тем, что согласно способу отливки крупных слитков,, включающем заполнение металлом полости надставки, подачу реагентов в полость кристаллизатора под давлением большим, чем давление столба жидкого металла на мениске в кристаллизаторе, жидкому металлу в кристаллизаторе и в полости надставки сообщают вращательное движение в горизонтальной плоскости, для чего реагенты в полость надставки вводят тангенциально к ее внутренней поверхности.

Устройство для отливки крупных слитков, включающее кристаллизатор с надставкой, расположенной в полости кристаллизатора и герметично соединенной с ним, и каналом для повода реагента в полость кристаллизатора и надставки, надставка снабжена распределительными каналс1Ми, расположенными на поверхности нижнего торца надставки и направленными тангенциально к ее внутренней поверхности.

Суммарная площадь поперечных сечений распределительных каналов иа нижнем торце надставки равна 4-10 площадям поперечного сечения канала для подачи реагентов в полость кристаллизатора, при этом высота распределительных каналов составляет 0,р1-0,05 диаметра внутренней полости кристаллизатора.

Надставка расположена в полости кристаллизатора с миник ьным зазором, не превышающим двух диаметров канала для подачи реагентов в полость кристаллизатора, а толщина стенки надставки на уровне ее нижнего торца равна 0,3-0,6 радиуса внутренней полости кристаллизатора.

Полость надставки и полость между надставкой и кристаллизаторе выполнены уширенными книзу.

Надставка содержит шлаковую летку, входное отверстие которой расположено выше верхнего торца кристаллизатора.

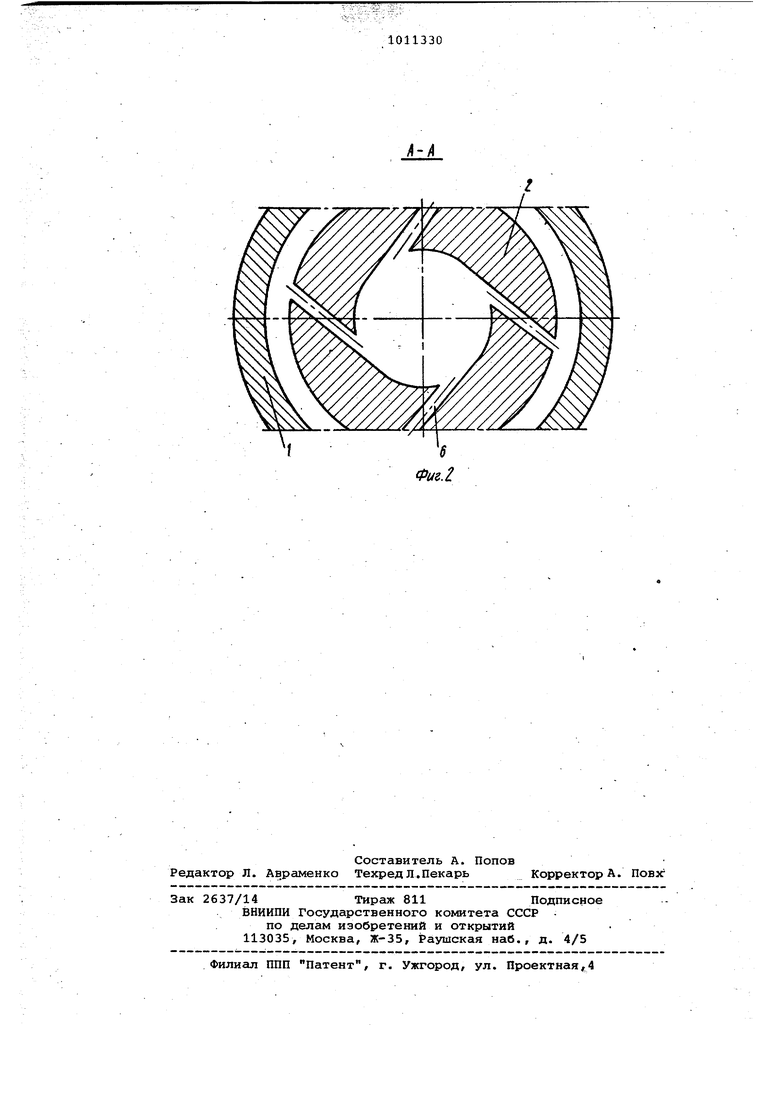

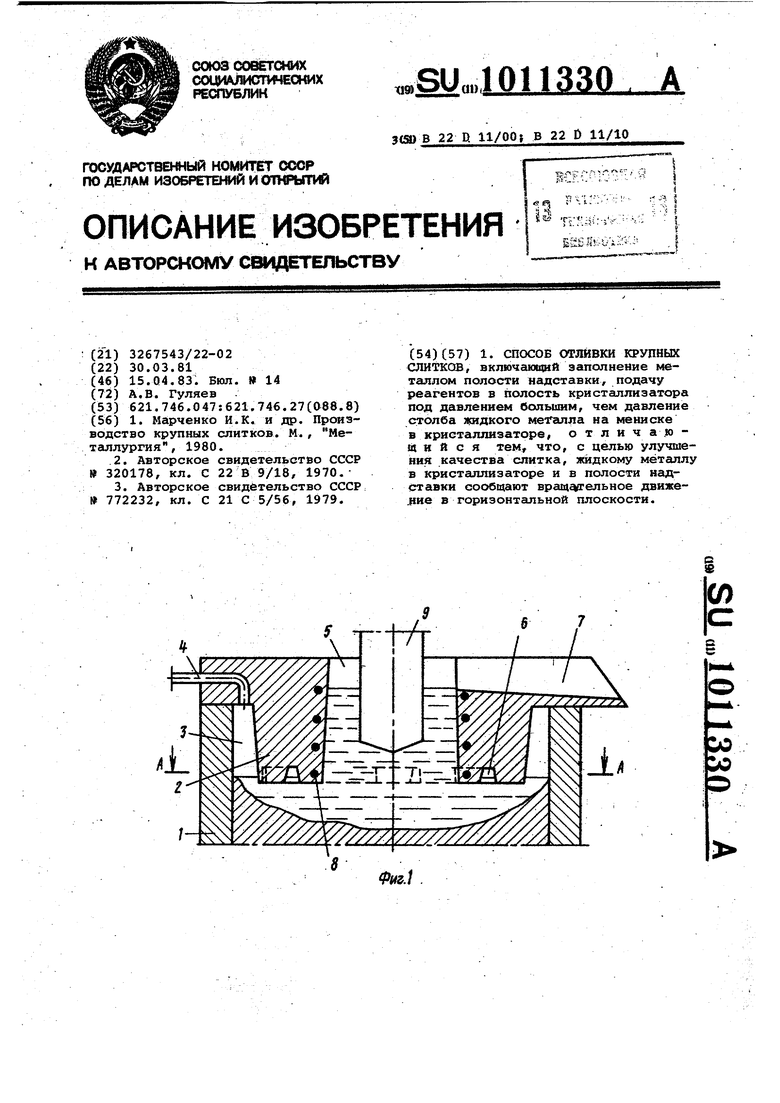

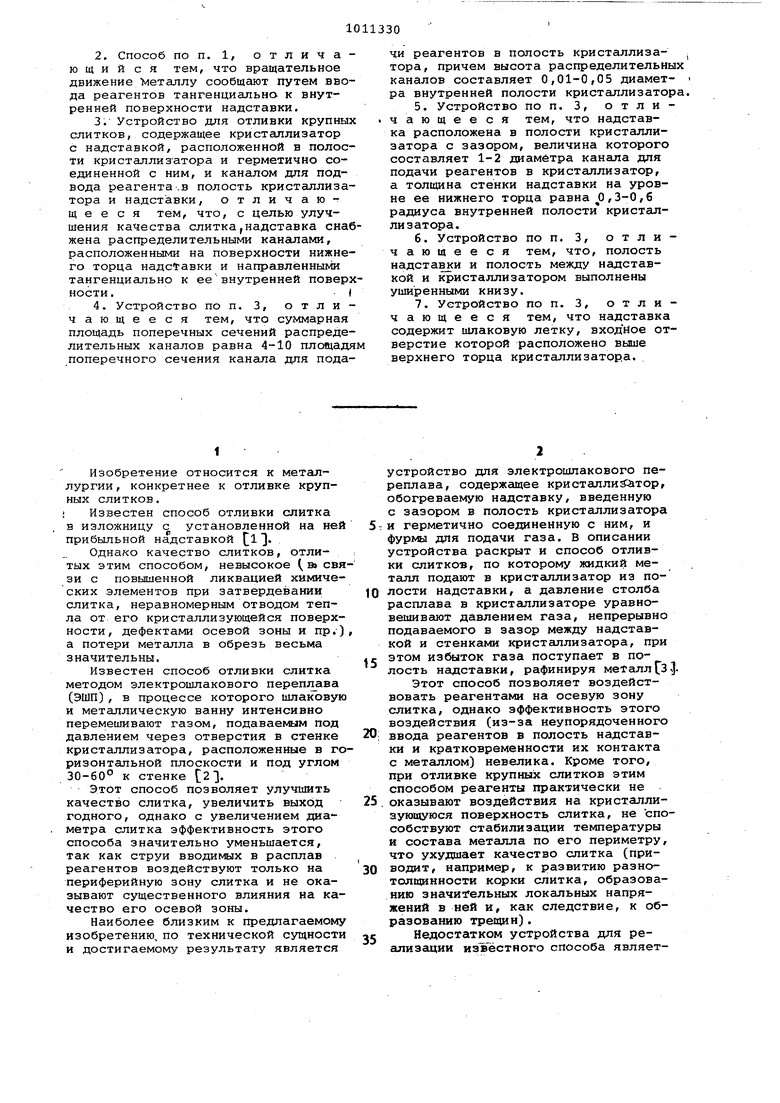

На фиг. 1 показано предлагаемое

устройство, продольный разрез; на фиг. 2 сечение А-А на фиг.. 1.

На кристаллизатор (.изложницу) 1 Сфиг. 1 ) устанрвлена надставка 2, удлиненная часть которой входит в

0 полость кристаллизатора с минимальным зазором, образуя с его внутренней поверхностью открытую снизу полость 3. Через надставку проходит канал 4 для подачи реагентов в по

j лость кристаллизатора. Полость 3 и прибыльная полость 5 надставки выполнены уширенными книзу, что позволяет легко отделить надставку от затвердевшего слитка. Толщина стенки надставки на уровне ее нижнего торца должна быть максимальной и составлять 0,3-0,6 радиуса отливаемого слитка, что позволяет иметь максимальную протяженность распределительных каналов 6 на горизонтально расположенной поверхности нижнего торца надставки, расширить зону активного воздействия реагентов (например, газа) на поверхностный слой металла в кристаллизаторе и на металл в прибыльной полости 5 надставки, а также увеличить продолжительность контакта этих реагентов с расплавленным металлом. Этому способствует и минимальная величина зазора между внутренней поверхностью кристаллизатора и надставкой, не превышающая двух диаметров канала 4. Каналы 6 полукруглого или трапецевидного поперечного сечения направлены тангенциально к внутренней поверхности

надставки 2 (что при данной толщине стенки надставки позволяет иметь каналы 6 максимальной длины) и на одинаковом расстоянии друг от

5 друга (фиг. 2. Суммарная площадь поперечных сечений распределительных каналов б равна 4-10 площадям поперечного сечения канала 4, а их высота - 0,01-0,05 диаметра отливаемого слитка, что обеспечивает подачу реагентов из полости 3 кристаллизатора в полость 5 надставки только по этим каналам, позволяет более полно использовать рафинирус ющую способность этих реагентов, их кинетическую энергию для перемешивания металла, сообщения ему направленного движения в горизонтальной плоскости (. при меньшей высоте и поперечном сечении каиалов 6,

0 чем указано выше, значительная часть реагентов будет поступать 8 полость надставки неупорядоченно, что снижает интенсивность перемети-, вания металла в этой полости, а

5 при более высоких значениях этих

параметров - интенсивность перемешие-ания верхнего слоя металла в кристалли-заторе существенно уменьшается) .

Надставка содержит шлаковую летКУ 7 для удаления из ее полости 5 тработанного шлака (при использовании в качестве реагента перегретого шлака или шлакообразующих материалов, вдуваемых в струе газа). Входное отверстие шлаковой летки расположено выше верхнего среза кристаллизатора, что облег ает удаление шлака из полости кристаллизатора. Надставка оборудована нагревательным устройством 8 для ее разогрева и регулирования процесса: кристаллизации металла в головной части слитка. Жидкий металл в устройство можно подавать, например, открытой струей из разливочного ковша (при отливке слитка в изложницу через удлиненный разливочный стакан под уровень металла в полости надставки (при непрерывном или полунепрерывном литье ), осуществляя электрошлаковый переплав расходуемого электрода 9 в полости 5 надставки или комбинируя зти способы подачи меташла, при зтом нижний конец разливочного стакана ( электрода ) должен быть расположен выше каналов б, так как это позволяет более зффективно воздействовать реагентами на жидкий металл до подачи его из полости надставки в кристаллизатор (например, с целью выра,нивания его температуры и состава в пределах поперечного сечения полости надставки и слитка).

Включают в работу нагреватель 8. Нагревают надставку до требуемой температуры и заполняют кристаллизатор (изложницу) 1 жидким металлом (и шлаком, если отливку производят под слоем жидкого шлака, например, методом ЭШП - фиг. 1).

Когда уровень расплава достигает поверхности нижнего торЦа надставки, по каналу 4 в полость 3 кристаллизатора начинают подавать, не прекращая подачи жидкого металла, реагенты например, аргон ) под давлением, при этом уровень металла в кристаллизаторе стабилизируется в пределах высоты каналов 6, а избыток реагенто поступает из полости кристаллизатора в полость 5 надставки по этим каналам, взаимодействуя с поверхностным слоем металла в кристаллизаторе и сообщая ему направленное движение (от стенок кристаллизатора к его продольной оси и одновременно вокруг этой оси ). Реагенты по каналам б вводят в полость 5 надставки тангенциально к поверхности этой полости, при этом максимально используют кинетическую энергию реагентов для сообщения металлу осевой зоны слитка вращательного движения в горизонтальной плоскрсти, увеличивают продолжительность контакта реагентов с расплавленным металлом и создают более благоприятные условия взаимодействия этих реагентов с расплавом. Когда уровень металла в полости 5 надставки достигает заданного, стабилизируют расход жидкого металла и реагентов в кристаллизатор и твердог металла из кристаллизатора и ведут процесс в непрерывном или полунепрерывном реяиме, при этом отработанный шлак самотеком удаляют из полости надставки через шлаковую летку 7, т.е. способ позволяет осуществить в полости надставки процесс рафинирования металла в условиях объемного противотока взаимодействующих фаз, для повышения эффективности которого металл вводят в полость надставки рассредоточенными струями (например, через погружной вращаюПцийся или стационарный разливочный стакан с боковыми отверстиями или отдельными каплями (например, методом ЭШП расходуемого электрода / выше уровня, на котором расположены каналы 6. ,

Таким образом, способ в процессе разливки и после завершения этого процесса позволяет активно воз1;ействовать реагентами на подприб альный слой тела слитка в пределах практически всей площади поперечного сечения этого слитка, а также на- объем металла в полости надставки. Кроме того, представляется возможным воздействовать и на кристаллизующуюся поверхность слитка С вращением его жидкой фазы). После окончания разливки вытягивание слитка из кристаллизатора прекращают сразу или когда уровень металла в прибыльной полости 5 надставки понизится до заданного, а подачу реагентов в полость кристаллизатора прекращают по истечении установленного технологической инструкцией времени после конца разливки, но не позже того, когда температура металла в полости надставки достигнет температуры ликвидуса, ниже которой вязкость металла значительно увеличивается и эффективность использования реагентов существенно снижается.

Способ позволяет регулировать скорость изменения температуры металла (cKOpqcTb кристаллизации) и в прибыльной и подприбыльной частях слитка, изменяя степень нагрева надставки, расход и температуру используемых реагентов и таким образом улучшить качество слитка (повысить его химическую и физическую однородность) .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Марченко И.К | |||

| и др | |||

| Производство крупных слитков | |||

| М., Металлургия, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-15—Публикация

1981-03-30—Подача