(54) УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ МЕТАЛЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ рафинирования жидкого металла | 1980 |

|

SU931757A1 |

| УСТРОЙСТВО ДЛЯ ВИБРОИМПУЛЬСНОЙ ОБРАБОТКИ РАСПЛАВЛЕННОГО МЕТАЛЛА | 1979 |

|

SU784093A1 |

| Способ вакуумшлаковой обработки стали | 1988 |

|

SU1618768A1 |

| Устройстводля определения степени загрязненности моторных масел методом ультразвукового интерферометра | 2021 |

|

RU2750566C1 |

| СПОСОБ ГАШЕНИЯ ПЕНЫ И УСТАНОВКА ДЛЯ ГАШЕНИЯ ПЕНЫ | 2015 |

|

RU2591986C1 |

| Устройство для рафинирования металлашлАКОМ B ВАКууМЕ | 1979 |

|

SU836131A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОЙ ОЧИСТКИ РАБОЧИХ КАССЕТ И ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК АТОМНЫХ РЕАКТОРОВ | 2011 |

|

RU2487765C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2097855C1 |

| Способ рафинирования жидкого металла | 1981 |

|

SU973633A1 |

Изобретение относится к черной металлургии, в частности к внепечной обработке металла. Известно устройство для обработки металла в вакууме и столбе шлака, в котором для повьлшения эффекти ности рафинирования на патрубке уста новлен элктромагнитный насос Недостатками этого устройства являются невысокая эф )ективность рафинирования и необходимость выполнения патрубков из немагнитной стали. Иэвесзно также устройство для десульфурации металла, в котором для повышения эффективности рафинировани предложено диспергировать металл путем установки в верхней части шлакового столба блока с мелкими отверстиями C2J. . Однако стойкость такого блока невысока, кроме того, влиять на степен дисперсности металла в процессе обработки невозможно. Известны устройства для рафинирования жидкого металла с применением ультразвука или виороимпульсной обработки t3 и С4. Недостатком указанных устройств является низкая стойкость излучателей, находящихся в контакте с жидким металлом. Наиболее близким по технической сущности и достигаемому эффекту является устройство для обработки металла шлаком под вакуумом, содержащее вакуумную камеру с расположенным в нижней ее части патрубком для формирювания столба шлака и емкость для слива расплава Г5. Недостатком известного устройства невысокая степень рафинирования ме талла из-за отсутствия возможности оказывать извне влияние на процессы рафинирования в шлаковом столбе. Цель изобретения - повышение эффективности рафинирования металла при,его обработке в столбе шлака. Поставленная цель достигается тем, что в установке для рафинирования металла, содержащей вакуумную камеру с расположенным в нижней ее части па-трубком для формирования столба шлака и емкость для слива расплава, патрубок снабжен по крс1йней мере одним источником ультразвуковых колебаний или (и) импульсных упругих волн, установленным в верхнея части патрубка и под углом к нему в 20-90°.

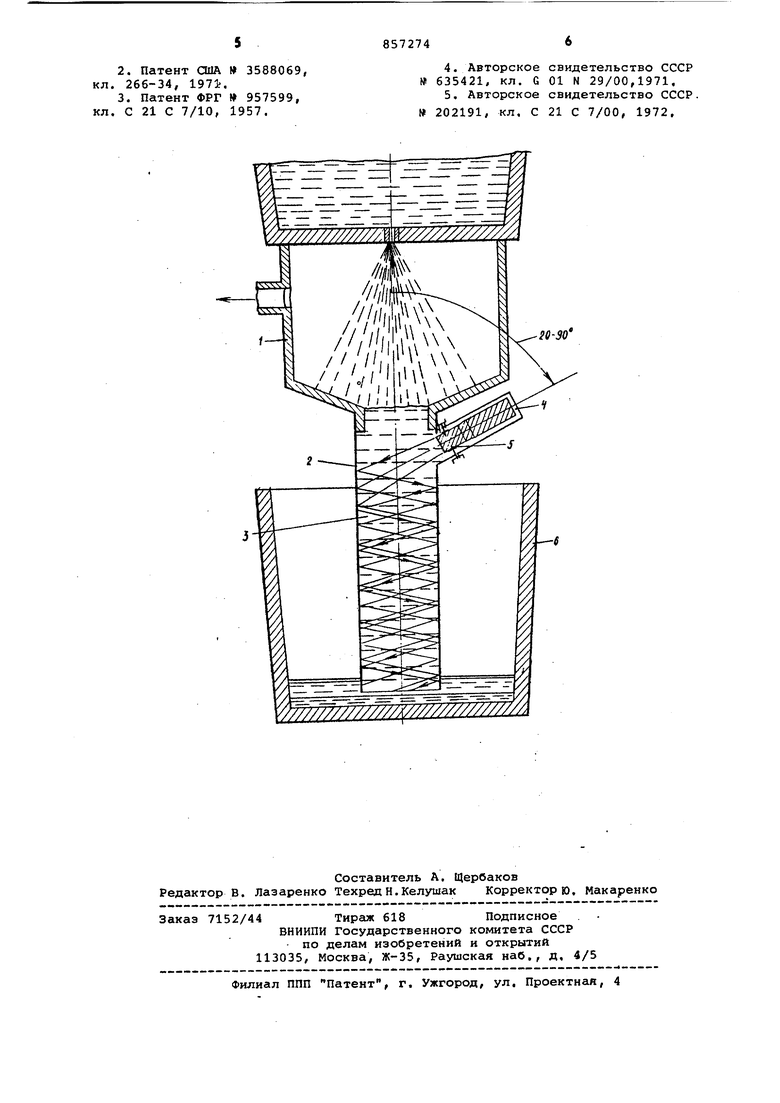

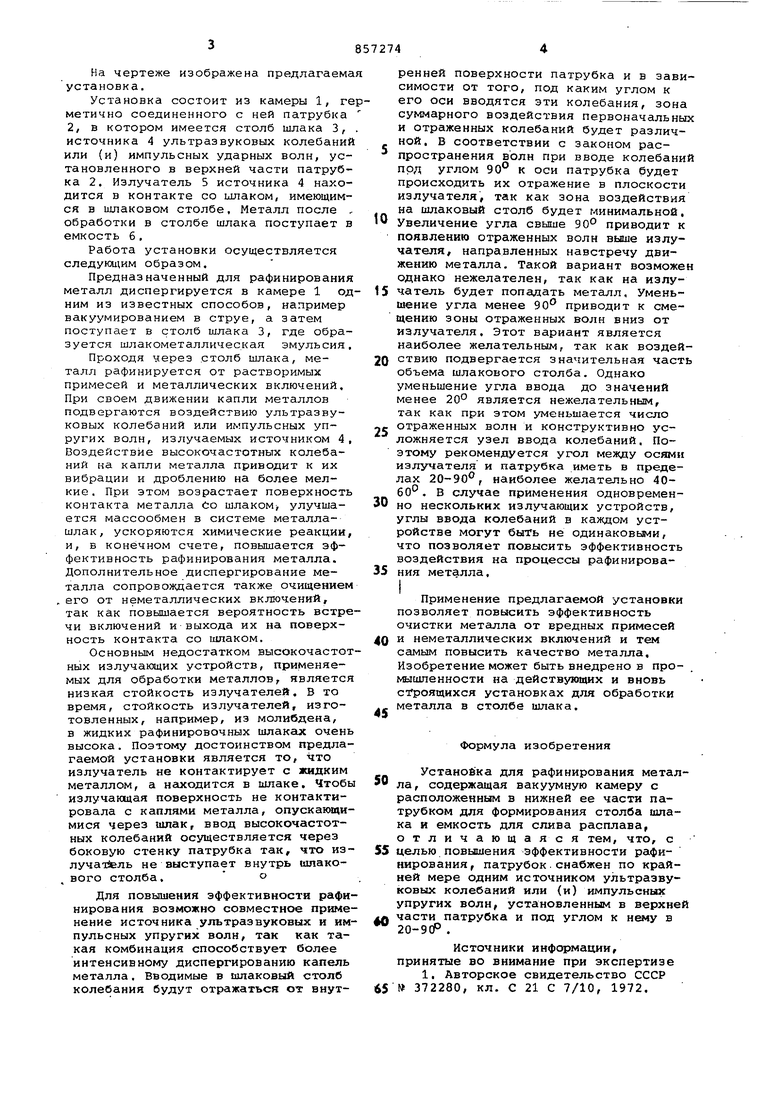

На чертеже изображена предлагаема установка.

Установка состоит из камеры 1, геметично соединенного с ней патрубка 2, в котором имеется столб шлака 3, источника 4 ультразвуковых колебаний или (и) импульсных ударных волн, установленного в верхней части патрубка 2. Излучатель 5 источника 4 находится в контакте со шлаком, имеющимся в шлаковом столбе, Металл после , обработки в столбе шлака поступает в емкость б,

Работа установки осуществляется следующим образом.

Предназначенный для рафинирования металл диспергируется в камере 1 одним из известных способов, например вакуумированием в струе, а затем поступает в столб шлака 3, где образуется шлакометаллическая эмульсия.

Проходя через столб шлака, металл рафинируется от растворимых примесей и металлических включений. При своем движении капли металлов подвергаются воздействию ультразвуковых колебаний или импульсных упругих волн, излучаемых источником 4, Воздействие высокочастотных колебаний нь. капли металла приводит к их вибрации и дроблению на более мелкие . При этом возрастает поверхность контакта металла Со шлаком улучшается массообмен в системе металлашлак, ускоряются химические реакции, и, в конечном счете, повышается эффективность рафинирования металла. Дополнительное диспергирование металла сопровождается также очищением его от неметаллических включений, так как повышается вероятность встречи включений и выхода их на поверхность контакта со шлаком.

Основным недостатком высокочастотных излучающих устройств, применяемых для обработки металлов, является низкая стойкость излучателей. В то время, стойкость излучателей, изготовленных, например, из молибдена, в жидких рафинировочных шлаках очень высока. Поэтому достоинством предлагаемой установки является то, что излучатель не контактирует с жидким металлом, а находится в ишаке. Чтобы излучаюдая поверхность не контактировала с каплями металла, опускающимися через шлак, ввод высокочастотных колебаний осуществляется через боковую стенку патрубка так, что излучат ель не выступает внутрь шлакового столба.

Для повышения эффективности рафинирования возможно совместное применение источника ультразвуковых и импульсных упругих волн, так как такая комбинация способствует более интенсивному диспергированию капель металла. Вводимые в шлаковый столб колебания будут отражаться от внутренней поверхности патрубка и в зависимости от того, под каким углом к его оси вводятся эти колебания, зона суммарного воздействия первоначальных и отраженных колебаний будет различной. в соответствии с законом распространения волн при вводе колебаний под углом 90° к оси патрубка будет происходить их отражение в плоскости излучателя, так как зона воздействия на шлаковый столб будет минимальной.

Увеличение угла свыше 90° приводит к появлению отраженных волн выше излучателя, направленных навстречу движению металла. Такой вариант возможен однако нежелателен, так как на излучатель будет попадать металл. Уменьшение угла менее 90 приводит к смещению зоны отраженных волн вниз от излучателя. Этот вариант является наиболее желательным, так как воздействию подвергается значительная часть объема шлакового столба. Однако уменьшение угла ввода до значений менее 20° является нежелательным, так как при этом уменьшается число

5 отраженных волн и конструктивно усложняется узел ввода колебаний. Поэтому рекомендуется угол между осями излучателя и патрубка иметь в пределах 20-90 , наиболее желательно 40бО. В случае применения одновременно нескольких излучающих устройств, углы ввода колебаний в каждом устройстве могут быть не одинаковыми, что позволяет повысить эффективность воздействия на процессы рафинирования металла.

Применение предлагаемой установки

позволяет повысить эффективность очистки металла от вредных примесей 0 и неметаллических включений и тем самым повысить качество металла. Изобретение может быть внедрено в про BэIшлeннocти на действуницих и вновь строящихся установках для обработки металла в столбе шлака.

Формула изобретения

Установка для рафинирования металла, содержащая вакуумную камеру с

расположенным в нижней ее части патрубком для формирования столба шлака и емкость для слива расплава, отличающаяся тем, что, с

целью повышения эффективности рафинирования, патрубок.снабжен по крайней мере одним источником ультразвуковых колебаний или (и) импульсных упругих волн, установленным в верхней

части патрубка и под углом к нему в 20-90Р .

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-23—Публикация

1979-12-04—Подача