k СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термомеханической обработкибыСТРОРЕжущиХ СТАлЕй | 1979 |

|

SU827566A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2588936C1 |

| Способ обработки инструмента из быстрорежущей стали | 1978 |

|

SU737479A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2133286C1 |

| Способ изготовления биметаллических штамповых изделий | 1980 |

|

SU954454A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ термической обработки заготовок | 1985 |

|

SU1301856A1 |

| Способ термической обработки за-гОТОВОК из СРЕдНЕуглЕРОдиСТыХСТАлЕй | 1979 |

|

SU831811A1 |

| Способ изготовления режущего инструмента | 1979 |

|

SU834162A1 |

| Способ обработки литых конструкционных сталей с исходной литой структурой | 1989 |

|

SU1617012A1 |

I

Изобретение относится к машине строению и может быть использовано в качестве упрочняющей обработки для повышения твердости и износостойкости изделий, преимущественно режущего инструмента, и инструментальных сталей .

Известен способ термической обработки, включающий двойную высоко- . температурную закалку с изотермической выдержкой при повторной закалке при 690-780°С,позволяющий получить высокий комплекс прочностных и пластических свойств .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ обработки изделий, заключающийся в аустенитизации, подстуживании .и изотермической выдержке при +00-600 С в насыщающей среде, нагреве до 9 01150С, горячей пластической деформации, закалке и отпуске позволяющий

В большей мере повысить эксплуатационную стойкость изделий 2.

Однако существующие способы обработки не используют в полнсЛ мере резервы упрочнения стали и повышения износостойкости поверхностного слоя изделий.

Цель изобретения - повышение эксплуатационной стойкости изделий.

Для достижения поставленной цели

10 в способе комбинированной обработки изделий, включающем аустенитизацию, подстуживание и изотермическую выдержку при 500-600 0 в насыщающей соеде, нагрев до tlOO-1150°C, горячую дефор15мацию, закалку и отпуск, после изо.Термической выдержки производят закалку, а нагрев до температуры пластической деформации прсмзводят также в насыщающей среде с дополнительной

20 выдержкой в этой среде перед горя- ; чей деформацией.

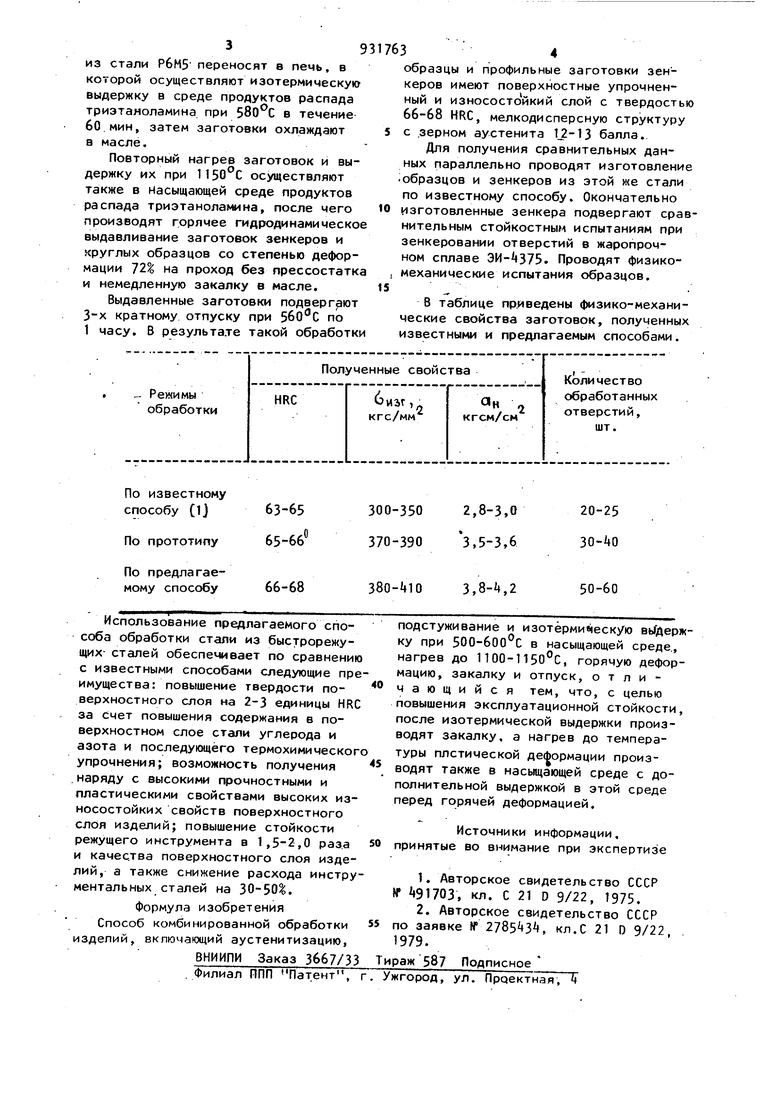

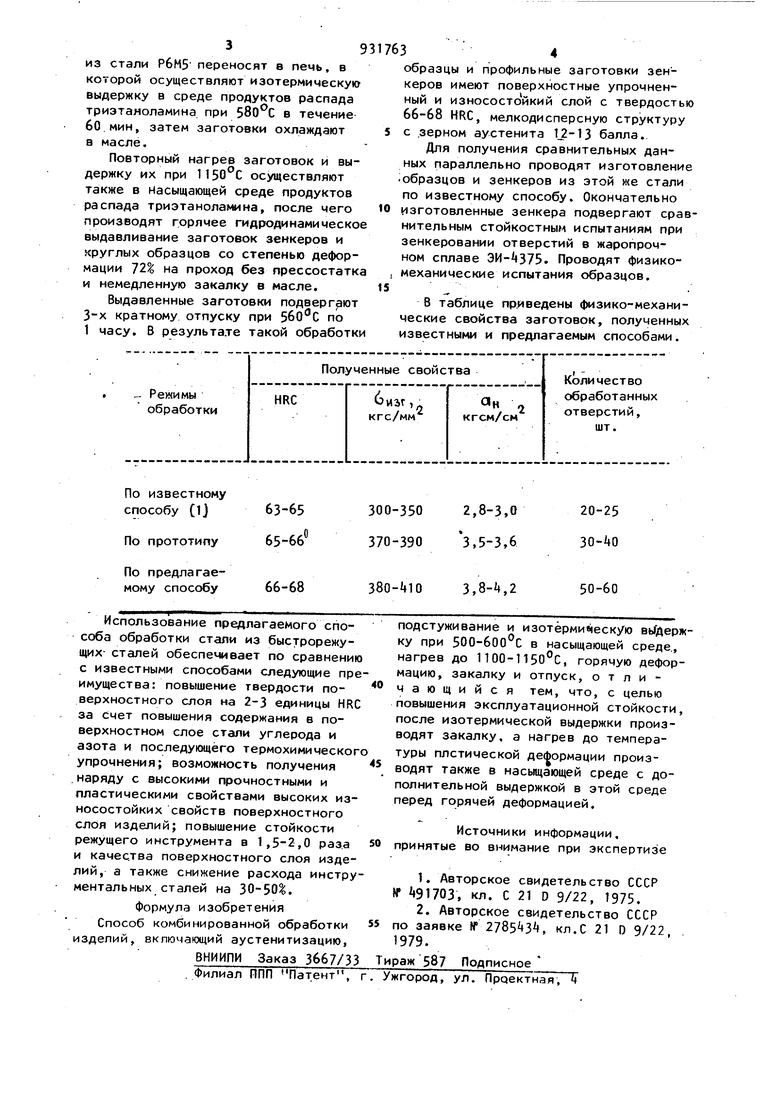

Пример. Нагретые до температуры 1220°С заготовки ф мм из стали РбМ5 переносят в печь, в которой осуществляют изотермическую выдержку в среде продуктов распада триэтаноламина при в течение 60 мин, затем заготовки охлаждают в масле. Повторный нагрев заготовок и выдержку их при осуществляют также в насыщающей среде продуктов распада триэтаноламина, после чего производят горячее гидродинамическо выдавливание заготовок зенкеров и круглых образцов со степенью деформации 12% на проход без прессостатк и немедленную закалку в масле. Выдавленные заготовки подвергают 3-х кратному отпуску при 5бО С по 1 часу. В результате такой обработк 9 4 образцы и профильные заготовки зенкеров имеют поверхностные упрочненный и износостойкий слой с твердостью 66-68 HRC, мелкодисперсную структуру с .зерном аустенита балла. Для получения сравнительных данных параллельно проводят изготовление образцов и зенкеров из этой же стали по известному способу. Окончательно изготовленные зенкера подвергают сравнительным стойкостным испытаниям при зенкеровании отверстий в жаропрочном сплаве . Проводят физикомеханические испытания образцов. В таблице пр.иведены (| 1зико-механические свойства заготовок, полученных известными и предлагаемым способами.

Авторы

Даты

1982-05-30—Публикация

1980-02-18—Подача