При производстве отливок из огненно-жидкого шлака и каменного расплаву поверх форм уК адывают металлический лист с отверстиями и формы за.ливают расплавом на 12- 15 см П015ерх листа (настила). Этот слой предохраняет отливку от быстрого остывания сверху. Однако более быстрое охлаждение отливки снизу не иоз1 оляло получать изделия из литого п;ла1са или камня крупных размеров (более 25 --30 см) удовлетворительного качества.

Способ coiviacHo изобретению предусматривает образование теплоизолянионного зап1птного с.чоя не только сверху, по и снизу, путем укладки на выравненный под отливочных ям по маякам такого же листового пастила с отверстиями, на этот настил устаиавливаются разделительные стенки форм, а на in-ix кладется верхний настил.

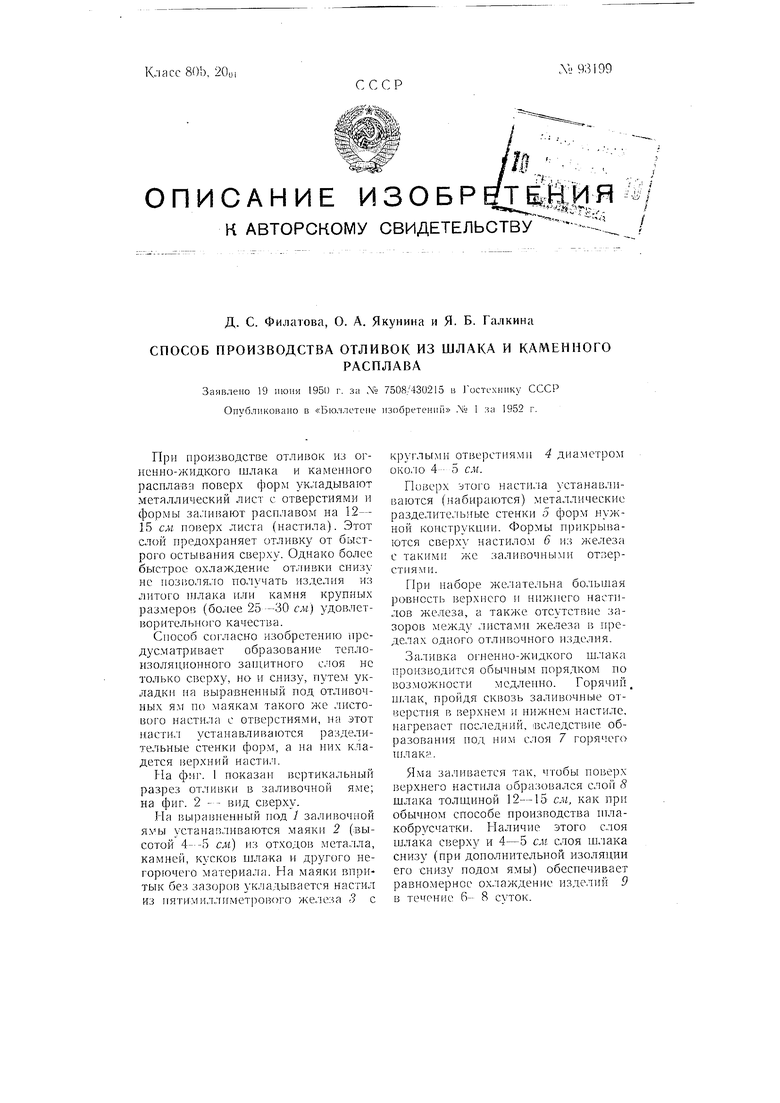

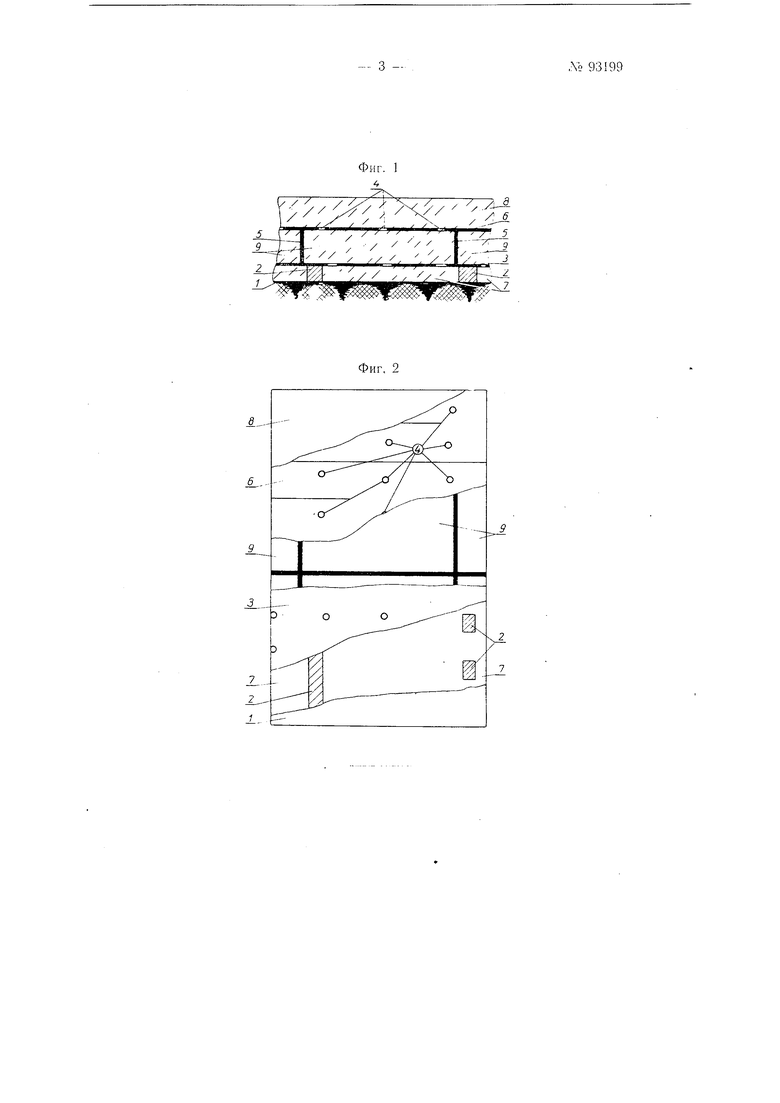

На фиг. 1 показап вертикальный разрез в заливочной яме; на фиг. 2 - - вид сверху.

На выравненный под / заливочной ямы устанав.:п-1варотся маяки 2 (высотой 4- -5 см из отходов металла, камней, кусков шлака и другого негорючего материа.га. На маяки впритык без зазоров укладывается настил из г1ятимил.лимет|Ю1 ого же.леза 3 с

круглыми отверстиями 4 диаметром око,10 4-- 5 см.

Поверх :)Т010 пасти.ла стапавливаются (набираются) металлические разделите.1ьные стенки 5 форм нужной конструкнпи. Формы прикрываются сверху настилом 6 из железа с такими же заливочными отверстиями.

При наборе желательна большая ровность верхнего п нижнего настилов железа, а также отсутствие зазоров между листаМН железа в пределах одного отлнвочного изделия.

Заливка огненно-жидкого шлака производитея обычным порядком по возможности медленно. Горячий, Н1лак, пройдя сквозь заливочные отверстия в верхнем и нижнем настиле, нагревает последний, вследствпе образования под ним слоя 7 горячего нтлака.

51ма заливается так, чтобы поверх верхнего настила образовался слой 8 шлака толщиной 12-15 см, как при обычном способе производства нтлакобрусчатки. Наличие этого слоя шлака сверху и 4-5 см слоя ш.чака снизу (при дополнительной изоляции его снизу подом ямы) обеспечивает равномерное охлаждение изделий 9 в течение 6- 8 СУТОК.

Описанный способ озволяет получать крупные отливки без т) и с плотной структурой.

Необходимо отметить, что наличие нижнего защитного слоя шлака, кроме того: а) у.чучшает нижнюю поверхность изделий, которая получается болег ровной, б) вследствие отсутствия доступа кислорода к нижней части металлических форм (которое имеет место при установке последних непосредственно иа иод ям) увеличивается в 2-3 раза срок службы этих форм, в обычных условиях сгорающих после 2,5-3 мес. употребления.

Изготовляемые гго предлагаемому способу крупные отливки, учитывая их высокие прочностные показатели, вполне могут заменить бетонные и кампелитиые изде:1ия, требуюп1ие сложной технологии изготовления с применением дорогостоящих земляных форм, тоннельных печей и пр.

Указанным способом получены без трещин И.ТИТЫ размером до 100 X X 100 X 13 см с П.ЛОТНОЙ структурой камня.

П р е д м е т изо б р е т е и и я

Способ произ.водст1 а отливок из щлака и каменного расплава с применением железного листового настила с отверстиями, который укладывают поверх форм и заливают расплавом при заполнении форм для предупреждения быстрого остывания изделия сверху, о т л и ч а ю щ и йс я тем, что, с целью равномерного остывания изделий путем образования защитного слоя и снизу, на выравненный под отливочных ям по маякам укладывают такой же листовой иастил с отверстиями, поверх которого устанавливают металлические формы и прикрывают верхним ггастилом, после чего производят заливку расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для изготовления литых шлаковых камней | 1937 |

|

SU59641A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗНОСОСТОЙКИХ БИМЕТАЛЛИЧЕСКИХ БИЛ | 2016 |

|

RU2635496C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| Устройство для изготовления камнелитых изделий | 1985 |

|

SU1318410A1 |

| ПЛАЗМЕННАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ РАДИОАКТИВНЫХ ОТХОДОВ | 1990 |

|

SU1788831A1 |

| Способ литья заготовок под давлением | 1989 |

|

SU1839122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

| Фортификационное сооружение | 2024 |

|

RU2835925C1 |

Авторы

Даты

1952-01-01—Публикация

1950-06-19—Подача