Изобретение относится к 1 ;амне.;|итому производству, в к изготовлению плиточных камнелитых изделий.

Целью изобретения является повышение качества изделий и упрощение процесса производства отливок.

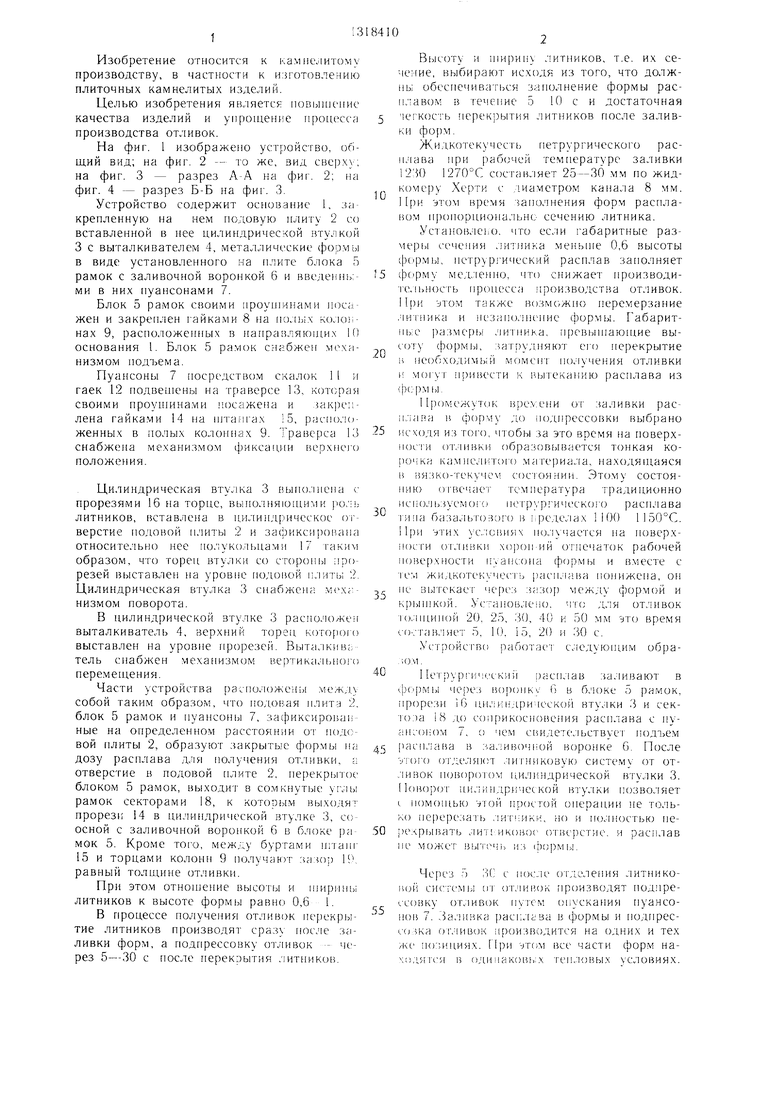

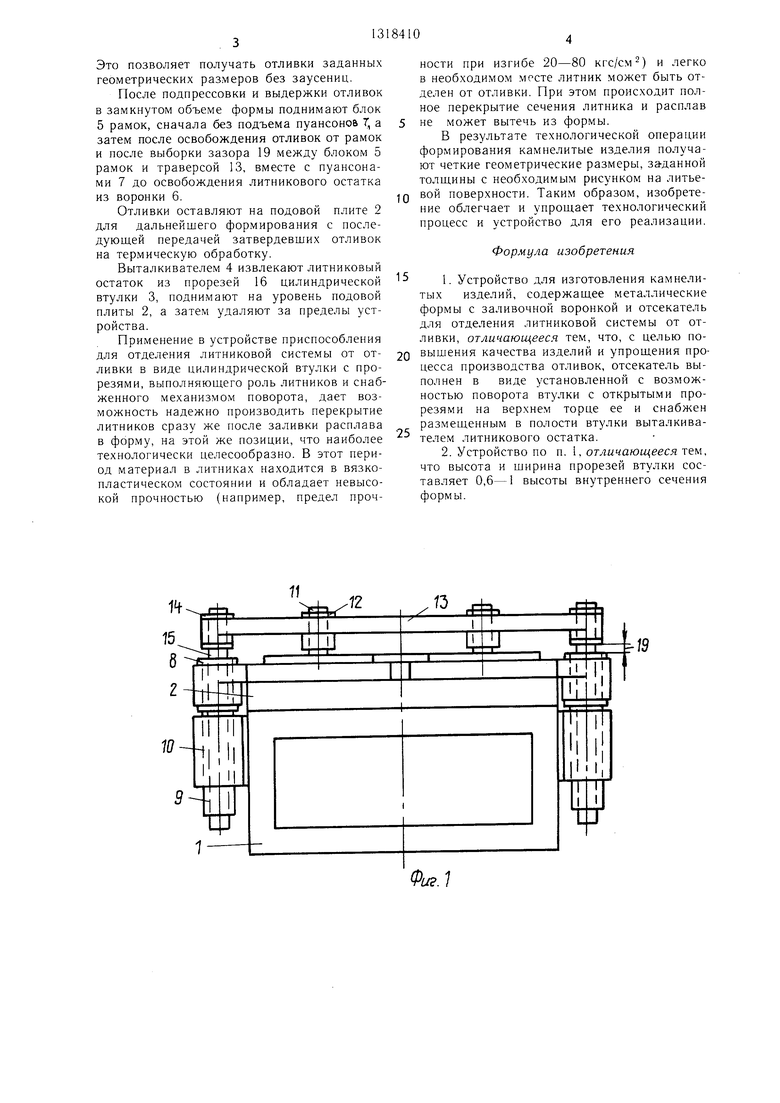

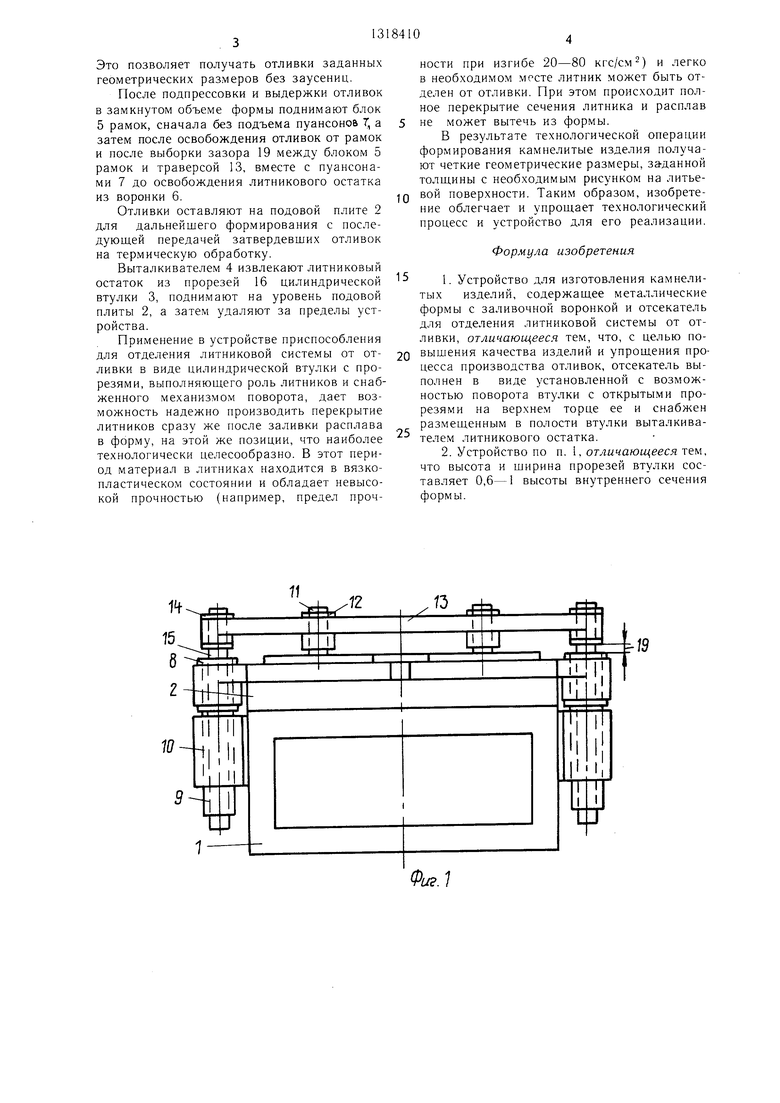

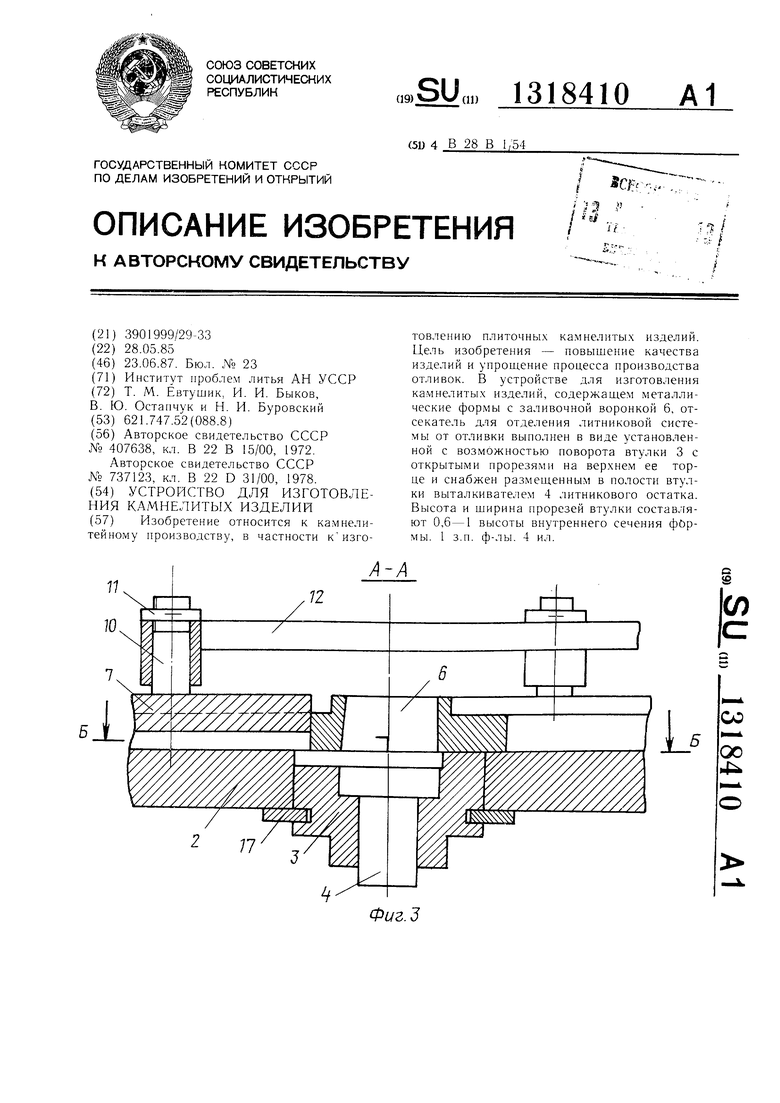

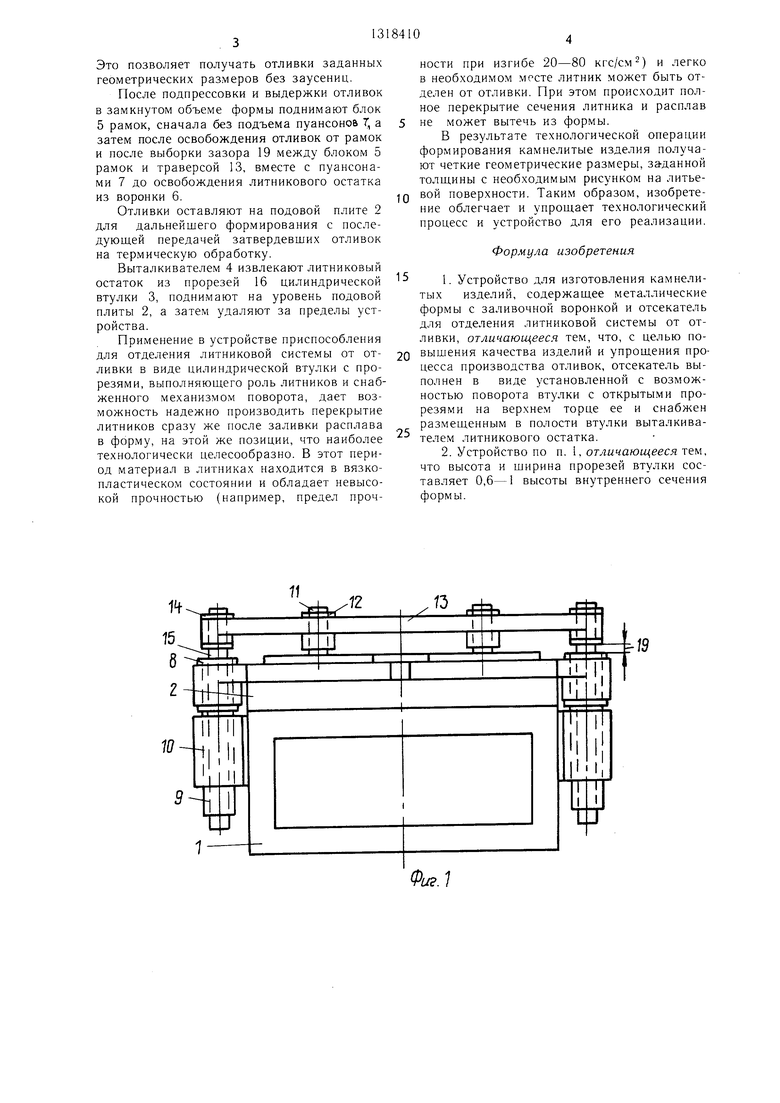

На фиг. 1 изображено устройство, общий вид; на фиг. 2 -- то же, вид сверх ; на фиг. 3 - разрез А-А на фиг. 2; па фиг. 4 - разрез Б-Б на фиг. 3.

Устройство содержит основаЕ1ис 1, за крепленную на нем но.повую плиту 2 со вставленной в нее цилиндрической втулкой 3 с выталкивателем 4, металлические формы в виде установленного на плите блока 5 рамок с заливочной воронкой 6 и введеннь;- ми в них пуансонами 7.

Блок 5 ра.мок своими iipoyHiniiaMH посажен и закреплен гайками 8 па нолы.х колоннах 9, расположенных в напранляющи.х К) основания 1. Блок 5 ра.мок снабжен мех.и- низмом подъема.

Пуансоны 7 посредством скалок 1 I и гаек 12 подвешены па траверсе 13, которая своими проу1пина.ми посажена к закреплена гайка.ми 14 па пггангах 5, paciio. io- женных в полых колоннах 9. Траверса 13 снабжена механизмом фикса 1,ии верхно-о положения.

Цилиндрическая втулка 3 ВЕяполнепа с прорезями 16 на торце, выполняющими I lo. литпиков, вставле}1а в цилиндрическое отверстие подовой плиты 2 и зафиксирор.апа относительно нее полукольцами 17 таким образом, что торец втулки со стороны прг)- резей выставлен на уровне подовой 1ь;1иты 2. Цилиндрическая втулка 3 снабжена мех;:- низмом поворота.

В цилиндрической втулке 3 расположен выталкиватель 4, верхний торец которого выставлен па уровпе прорезей. Выта. жив;: тель снабжен механизмом вертика. ц,но1 о перемегцения.

Части устройства г)ас11оложены между собой таким образом, что половая плита 2. блок 5 рамок и пуансоны 7, за }5иксирО1 а1 ные на определенном расстоянии от подовой плиты 2, образуют закрытые формы на дозу расплава для юлучения отливки, а отверстие в подовой плите 2. перекрьп ое блоком 5 рамок, выходит в со.мкнутые углы рамок секторами 18, к котопьгм вьгходя прорези 14 в цилиндрической втулке 3, со- осной с заливочной воронкой 6 в блоке )а- мок 5. Кроме того, между буртами nriain 15 и торцами колонн 9 получают .чазо;) ИУ равный толщине отливки.

Цри это.м отношение высоты и ninpnni,; литников к высоте формы равно 0,6 1.

В процессе цолучения отливок перекр1 1- тие литников производят сразу ноеле заливки форм, а подпрессовку отливок --- через 5-30 с после перекэьггия .читпиков.

5

0

5

0

5

0

5

0

5

Высоту и ширигл .iHTHHKOB, т.е. их се- че;-(ие, выбирают исходя из того, что должны обеспечиваться заполнение фор.мы расплавом в течение 5 К) с и достаточная легкость перекрытия лит1 ;иков после заливки фо)м.

Жидкотекучесть Г1етрургическо1 о расплава при температуре заливки 1230 1270°С составляет 25-30 мм по жид- Koviepy Херти с- /1иаметром канала 8 мм. При этом время 5аполпения форм расплавом П1)опорциопально сечению литника.

Установлено, что ес;1и -абаритные размерь: сечения литника меньше 0,6 высоты с)ормы, пет)ур -ичеекий расплав заполняет форму медленно, что снижает нроизводи- тельность процесса производства отливок. П)и iiTOM также возможно перемерзание . цггпика п 1Ц з;)нолне-пие формы. Габарит- 1Пз:е pa:5.iepij литника. п)евы1паю цие вы- счугу (5О)мы, затрудняют его перекрытие и пеобхс)димь;й момент получения отливки и; могут 1|ри1КЧ ти к г ытеканию расплава из ()(: рм г

П)омежут(1К в) от .чаливки расплава в форму до 11ОД1фессовки выбрано исходя из того, чтобы за это время на поверх- поети от;1пвки образовыв; ется тонкая ко- ючка ка.мнелглчи о .материа.:1а, находящаяся в нязко-текучех состоянии. Этому состоянию о|-ве -;ает температура традиционно пспол i)3ycMOi () n(Tp prH4eeK(jro расплава тина базальто;и)-о i-i iipe.ae.nax 1100 1150°С. 11)п этих yc.:ioiui}ix но.лч чается на новерх- ()1 ти от. П115ки хо-роп-ий отнсчаток рабочей |1оне)хности пчансопа фюрмы и вместе с тем жидкотекучеет) р асплава попижепа, он пе вытекает чере.ч зазо) между формой и крыпжой. Ус : а1 ов;1е о. мте; для отливок | о. 1пи-1пой 20, 25, 30, сО . тавлиет 5, И). 15, 20 п 30 с.

У ст рой ет во р а бот а ет следу ю щи м ;ом.

Пструр|-ическ1П1 )асп:1ав :5аливают в .р()мы че)ез BoponKv ti в б.чоке 5 рамок, прорези И) цплиидринсской втулки 3 и сек- To:ia 18 до соп)икос11О 1епия расплава с пу- .)г:ом 7, о чем свидетсчльствует .м а1. п,лава в за/гивочной воронке 6. После )1 о о1-деля)от .лигняковую систему от от- . 1ИВОК H(jBopoT()M ци. шндрической втулки 3. lloBOjioT нг;линдрг;чес кой втулки позво.ляет I iioMonibio этой Г1ростой операции не только пе)ерезать , но и полностью пе- ;-)е.рывать ;1И7Г иковог отве1)стие. и расплав пе может вьг|-еч1 из (Ьормы.

Через 5 Ж с отделения литнико iiofi системы от отлинок производят под фе- се(.1вку отливок путем см ly ска пи я пуансо- 1ЮК 7. За, 1ир.ка расп. в формы и подпрес- ео 5ка отливок 1роизводится на одних и тех же по:;ициях. ри этом все части фор.м на- х ;1;-пч-и к оди ,:х теп,.1овы.х условиях.

к 50 мм это время обраЭто позволяет получать отливки заданных геометрических размеров без заусениц.

После подпрессовки и выдержки отливок в замкнутом объеме формы поднимают блок 5 рамок, сначала без подъема пуансоноа 7, а затем после освобождения отливок от рамок и после выборки зазора 19 между блоком 5 рамок и траверсой 13, вместе с пуансонами 7 до освобождения литникового остатка из воронки 6.

Отливки оставляют на подовой плите 2 для дальнейшего формирования с последующей передачей затвердевших отливок на термическую обработку.

Выталкивателем 4 извлекают литниковый остаток из прорезей 16 цилиндрической втулки 3, поднимают на уровень подовой плиты 2, а затем удаляют за пределы устройства.

Применение в устройстве приспособления для отделения литниковой системы от отливки в виде цилиндрической втулки с прорезями, выполняющего роль литников и снабженного механизмом поворота, дает возможность надежно производить перекрытие литников сразу же после заливки расплава в форму, на этой же позиции, что наиболее технологически целесообразно. В этот период материал в литниках находится в вязко- пластическом состоянии и обладает невысокой прочностью (например, предел проч0

5

0

5

ности при изгибе 20-80 кгс/см2) и легко в необходимом мосте литник может быть отделен от отливки. При этом происходит полное перекрытие сечения литника и расплав не может вытечь из формы.

В результате технологической операции формирования камнелитые изделия получают четкие геометрические размеры, за-данной толщины с необходимым рисунком на литьевой поверхности. Таким образом, изобретение облегчает и упрощает технологический процесс и устройство для его реализации.

Формула изобретения

1. Устройство для изготовления камнели- тых изделий, содержащее металлические формы с заливочной воронкой и отсекатель для отделения литниковой системы от отливки, отличающееся тем, что, с целью повышения качества изделий и упрощения процесса производства отливок, отсекатель выполнен в виде установленной с возможностью поворота втулки с открытыми прорезями на верхнем торце ее и снабжен размещенным в полости втулки выталкивателем литникового остатка.

2. Устройство по п. 1, отличающееся тем, что высота и ширина прорезей втулки составляет 0,6-1 высоты внутреннего сечения формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления камнелитых изделий | 1987 |

|

SU1444153A1 |

| Установка для изготовления плит | 1986 |

|

SU1416455A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2026143C1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1970 |

|

SU282617A1 |

| Форма для изготовления изделий из термопластов | 1981 |

|

SU958113A1 |

| МАШИНА ДЛЯ НЕПРЕРЫВНОЙ ОТЛИВКИ ПОД ДАВЛЕНИЕМ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1936 |

|

SU49076A1 |

| СПОСОБ ЛИТЬЯ ОТЛИВКИ ИЗ РАСПЛАВЛЕННОГО МЕТАЛЛА | 2009 |

|

RU2480309C2 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Устройство для получения отливок выжиманием с кристаллизацией под давлением | 1988 |

|

SU1734940A1 |

Изобретение относится к ка.мнели- тейному производству, в частности к изготовлению плиточны.х камнелитых изделии. Цель изобретения - повышение качества изделий и упрощение процесса производства отливок. В устройстве для изготовления ка.мнелитых изделий, содержащем металлические формы с заливочной воронкой 6, от- секатель для отделения литниковой системы от отливки выполнен в виде установленной с возможностью поворота втулки 3 с открытыми прорезями на верхнем ее торце и снабжен размещенным в полости втулки выталкивателем 4 литникового остатка. Высота и щирина прорезей втулки состав. 1я- ют 0,6-1 высоты внутреннего сечения фирмы. 1 з.п. ф-лы. 4 ил. А-А Физ.З

t1

12

1Ъ

чг/9

I ,

и

ФигЛ

Б- Б

| КОКИЛЬ | 0 |

|

SU407638A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литейная форма | 1978 |

|

SU737123A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-06-23—Публикация

1985-05-28—Подача