(5+1 КОМБИНИКОВАННАЯ УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированная установка для сушки сыпучих материалов | 1975 |

|

SU614304A2 |

| Комбинированная установка для сушки сыпучих материалов | 1974 |

|

SU500442A1 |

| Установка для сушки дисперсных высоковлажных материалов | 2002 |

|

RU2219448C1 |

| Комбинированная установка для сушки сыпучих материалов | 1975 |

|

SU538205A1 |

| Установка для сушки сыпучих материалов в виброкипящем слое | 1979 |

|

SU868293A1 |

| Сушилка кипящего слоя сыпучих материалов | 1980 |

|

SU937930A1 |

| Установка для сушки сыпучих материалов | 1980 |

|

SU922465A2 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2326306C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2653870C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656507C1 |

Изобретение относится к технике, сушки и может быть использовано в химической, металлургической, гор норудной и других отраслях промышленности. Известна комбинированная установ ка для сушки сыпучих материалов.содержащая сушильную камеру кипящего слоя и встроенный по ее оси подсуши ватель, выполненный в виде вертикальной трубы со встречно наклоненными полками внутри и жалюзями в верхней части, ее боковой поверх ности . Недостатками этой установки явля ются ограниченное количество поступающего в подсушиватель теплоносителя .и неравномерность распределени последнего по сечению сушильной камеры. . Известна также комбинированная установка для сушки сыпучих материа лов, содержащая сушильную камеру ки пящего слоя со встроенным по ее оси подсушивателем, выполненным в виде расширяющейся книзу шахты прямоугольного сечения и газораспределительной решеткой, на центральном конусе которой установлен перфорированный стакан с конической крышкой, частично размещенный в трубе. Внутри подсушивателя расположены встречно наклоненные щелевые полки, а на верхней боковой поверхности - жалюзи. Под решеткой расположен секционный газораспределитель 2 . Недостатками этой установки являются трудность подачи в подсушиватель необходимого количества свежего теплоносителя и сложность конструктивных элементов (газораспределитель и качающиеся полки). Цель .изобретения - интенсификация процесса сушки. Поставленная цель достигается тем, что газораспределитель выполнен в виде вертикальной трубы, расположенной по оси шахты и имеющей на

участках, примыкающих к полкам, перфорацию.

Кроме того, решетка снабжена цилиндрическим насадком, телескопически входящим в трубу с нижнего торца.

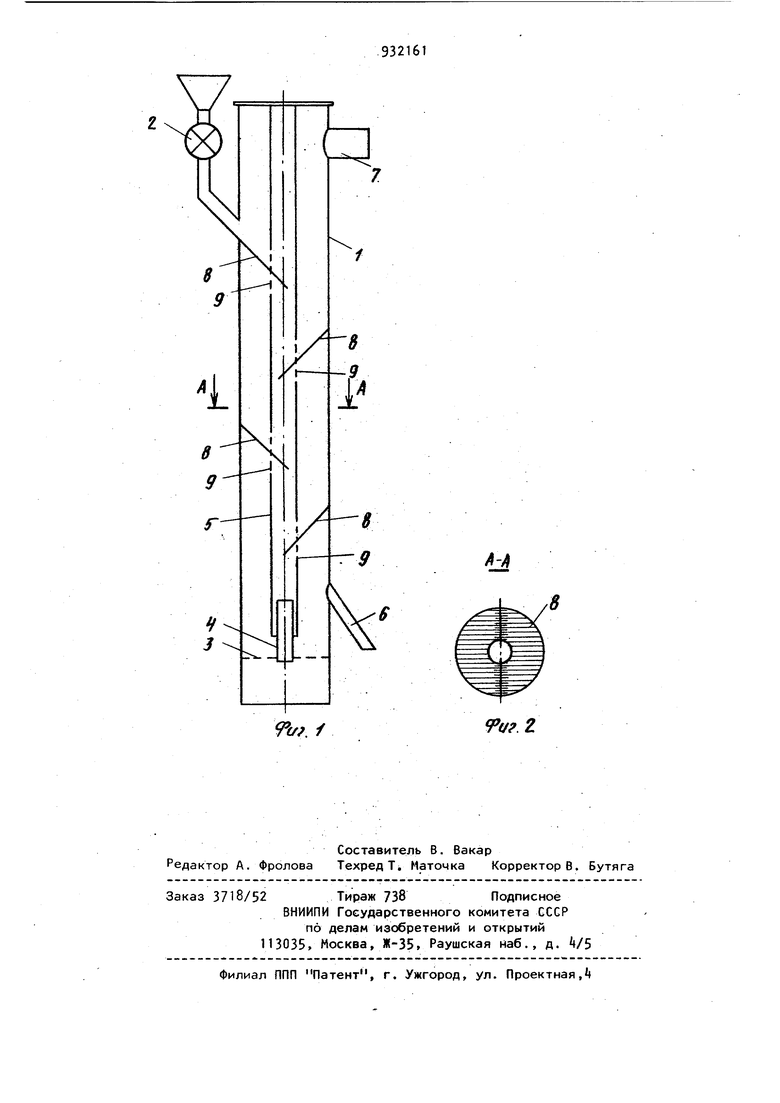

На фиг.1 схематически изображена предлагаемая установка; на фиг,2 разрез А-А на фиг.1.

Установка 1 содержит шахту 1, питатель 2, газораспределительную решутку 3, цилиндрический насадок i, жестко связанный с газораспределительной решеткой 3, газораспределитель в виде трубы 5 для подачи горячего теплоносителя, телескопически соединяющийся с насадком 4 и жестко связанный с крышкой шахты 1, разгрузочный патрубок 6, газоотводящий патрубок 7, наклоненные полки 8 из параллельных стержней, упруго соединенных со стенкой шахты 1. На участках трубы 5, примыкающих к полкам 8 имеется перфорация 9.

Установка работает следующим образом.

Влажный материал питателем 2 подается на верхнюю полку 8 шахты 1 и затем, пересыпаясь с полки на полку поступает в зону кипящего слоя. При этом он подсушивается отработанным теплоносителем, выходящим из (Кипящего слоя, и горячим теплоносителем,выходящим через перфорацию 9 трубы 5 на уровне нижних кромок полок 8. После окончательной досушки в кипящем слое материал через патрубок 6 выводится из установки.

Горячий теплоноситель подается в установку снизу двумя потоками: через газораспределительную решетку 3 и по коаксиально установленному цилиндрическому насадку 4. Первый поток псевдоожижает слой материала, досушивает его, интенсивно отдавая свое тепло,.и в смеси со вторым потоком отводится через патрубок 7. При этом, подымаясь из кипящего слоя, отработанный теплоноситель пронизывает поток опускающегося по полкам 8 материала и подсушивает его.

Второй поток горячего теплоносителя поступает в трубу 5. Выходя из нее через перфорацию 9 поток интенсивно отдает свое тепло сползающему

по полкам 8 материалу, а затем выводится через патрубок 7.

Труба 5 в нижней части телескопически соединена с цилиндрическим насадком . Это дает возможность

создать гидравлический затвор для прохода газов из насадка k в кипящий слой и позволяет свободно передвигаться трубе 5 вдоль насадка k при температурных удлинениях.

Наклонные полки 8 выполнены из параллельно расположенных стержней, которые упруго крепятся к стенке шахты 1. Это дает возможность каждому стержню упруго колебаться около

положения равновесия и относительно других стержней и способствует самоочищению полок 8 от материала.

Формула изобретения

45Источникиинформации,

принятые во внимание при экспертизе

А-А

9(ff. /

t/ г

Авторы

Даты

1982-05-30—Публикация

1980-08-04—Подача