(54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК МЕТОДОМ ЙАПРАВЖННОЙ КРИСТАЛЛИЗАЦИИ

I

Изобретение относится к металлур гии, конкретнее к литейному производству, к получению отливок с направленной кристаллизацией в условиях серийного и массового производства.

Известно охлаждающее устройство для непрерьюно отливаемых заготовок, в котором непрерывно подаваемую заготовку охлаждают струяьш хладагента, расположенными поперек заготовки на определенном участке ее длины. ГП.

В качестве прототипа взята установка для непрерывного получения otftusoK методой направленной кристал лизации, в которой дополнительный теплоотвод от непрерывно подаваемой отливки осуществляют через боковые стенки формы путемобдувания их воздухом через сопла, расположен ные между зоной нагрева отливки и водоохлаждаеным кристаллизатором Г2Т

Для условий массового и серийного пооизводства интенсивность такого теплоотвода является недостаточ|Ной, так как поток воздуха имеет не достаточно низкую температуру. Охлаждение воздуха усложняет установку и делает прсщесс нерентабельным. Из-за недостаточной интенсивности охлаждения снижаемся производительность и ухудцааются условия для наtoправленной кристаллизации.

Цель изобретения - созданне интенсивного теплоотвода в зоне кристаллизации, повЕшение производительности и улучшение качества литья.

15

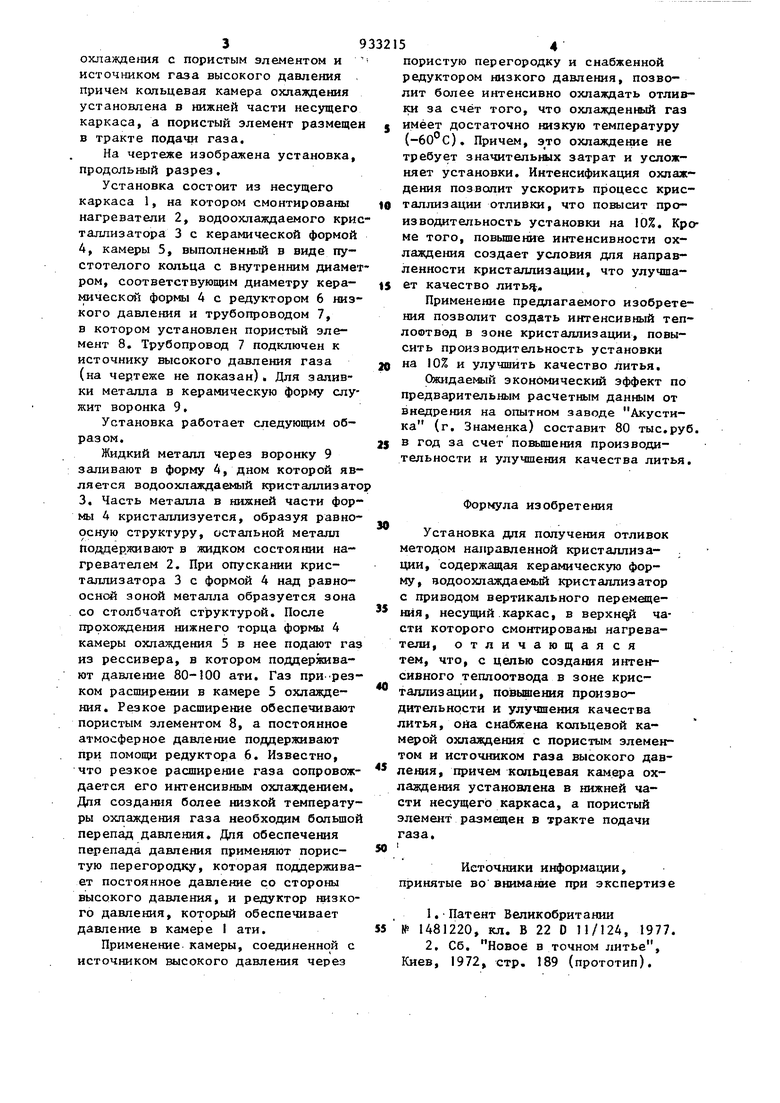

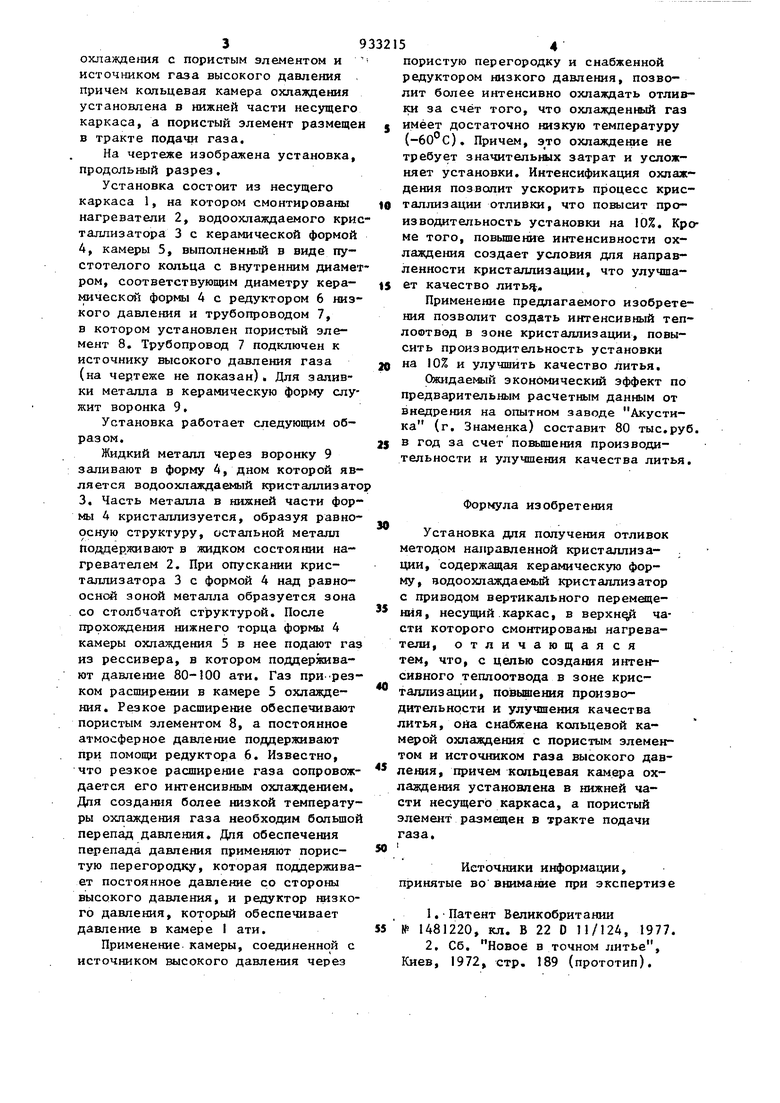

Поставленная цель достигается тем, что установка для получения отливок методом направленной кристаллизации, содержащая керамическую форму, водоохлаждаемый кристаллиза20тор с приводом вертикального перемещения, несутау й каркас, в верхней части которого смонтированы нагреватели, снабжена кольцевой камерой охлаждения с пористым элементом и источником газа высокого давления , причем кольцевая камера охлаждения установлена в нижней части несущего каркаса, а пористый элемент размещен в тракте подачи газа. На чертеже изображена установка, продольный разрез. Установка состоит из несущего каркаса 1, на котором смонтированы нагреватели 2, водоохлаждаемого крис таллизатора 3 с керамической формой 4, камеры 5, выполненный в виде пустотелого кольца с внутренним диамет ром, соответствующим диаметру керамическо форья) 4 с редуктором 6 низкого давления и трубопроводом 7, в котором установлен пористый элемент 8. Трубопровод 7 подключен к источнику высокого давления газа (на чертеже не показан). Для заливки металла в керамическую форму служит воронка 9, Установка работает следующим образом. Жидкий металл через воронку 9 заливают в форму 4, дном которой является водоохлаждаемый кристаллизато 3. Часть металла в нижней части формы 4 кристаллизуется, образуя равноосную структуру, остальной металл Поддержившот в жидком состоянии нагревателем 2. При опускании кристаллизатора 3 с формой 4 над равноосной зоной металла образуется зона со столбчатой структурой. После прохождения нижнего торца формы 4 камеры охлаждения 5 в нее подают газ из рессивера, в котором поддерживают давление 80-100 ати. Газ при-резком расширении в камере 5 охлаждения. Резкое расширение обеспечивают пористым элементом 8, а постоянное атмосферное давление поддерживают при помощи редуктора 6. Известно, что резкое расширение газа сопровождается его интенсивным охлаждением. Для создания более низкой температу ры охлаждения газа необходим большо перепад давления. Для обеспечения перепада давления применяют пористую перегородку, которая поддержива ет постоянное давление со стороны высокого давления, и редуктор щзко го давления, который обеспечивает давление в камере I ати. Применение камеры, соединенной с источником высокого давления через пористую перегородку и снабженной редуктором низкого давления, позволит более интенсивно охлаждать отлив- 1СИ за счёт того, что охлажденный газ имеет достаточно низкую температуру {-60°С). Причем, это охлаждение не требует значительных затрат и усложняет установки. Интенсификация охлаждения позволит ускорить процесс кристаллизации отливки, что повысит производительность установки на 10%. Кроме того, повышение интенсивности охлаждения создает условия дпя направленности кристаллизации, что улучшает качество лить%. Применение предпагаемого изобретения позволит создать интенсивный теплоотвод в зоне кристаллизации, повысить производительность установки на 10% и улучшить качество литья. Ожидаемый экономический эффект по предварительным расчетным данным от внедрения на опытном заводе Акустика (г. Знаменка) составит 80 тыс.руб. в год за счет повьш1ения производительности и улучшения качества литья. Формула изобретения Установка для получения отливок методом направленной кристаллиза- . ции, содержащая керамическую форму, водоохпаждаемый кристаллизатор с приводом вертикального перемещения, несущий каркас, в верхн части которого смонтированы нагреватели, отличающая ся тем, что, с целью создания интенсивного теплоотвода в зоне кристаллизации, повышения производительности и улучшения качества литья, она снабжена кольцевой камерой охлаждения с пористым злементом и источником газа высокого давления, причем кольцевая камера охлаждения установлена в нижней части несущего каркаса, а пористый элемент размещен в тракте подачи Источники информации, принятые во внимание при экспертизе 1.Патент Великобритании № 1481220, кл. В 22 D П/124, 1977. 2.Сб. Новое в точном литье, Киев, 1972, стр. 189 (прототип).

z

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| Устройство для получения крупногабаритных отливок с направленной и монокристаллической структурой | 2020 |

|

RU2754215C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ | 2000 |

|

RU2201843C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2004 |

|

RU2258578C1 |

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 1999 |

|

RU2152844C1 |

| КЕРАМИЧЕСКАЯ ФОРМА ДЛЯ ЛИТЬЯ ИЗДЕЛИЙ С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2005 |

|

RU2299784C1 |

| Способ получения отливок с осевой направленностью структуры | 1981 |

|

SU1069942A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2101129C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ | 2012 |

|

RU2492026C1 |

Авторы

Даты

1982-06-07—Публикация

1980-11-24—Подача