(Б ) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической обработки | 1980 |

|

SU933347A1 |

| Способ электрохимической обработки | 1976 |

|

SU1355392A1 |

| Способ электрохимической обработки | 1979 |

|

SU831477A1 |

| Способ электрохимической размерной обработки | 1976 |

|

SU835691A2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2008 |

|

RU2392097C1 |

| Способ электрохимической обработки во внешнем магнитном поле по диэлектрическому трафарету | 1981 |

|

SU1118512A1 |

| СПОСОБ БИПОЛЯРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2281838C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМИРОВАНИЯ | 2004 |

|

RU2255843C1 |

| Способ электрохимической обработки | 1988 |

|

SU1645084A1 |

| Электрокоагулятор | 1986 |

|

SU1416447A1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности, способам применения магнитных полей, Известен способ фасонной электрохимической обработки, в соответст ВИИ с которым внешнее поперечное маг- нитное поле в межэлектродном зазоре замыкают вокруг эпицентра растворения. В результате происходит увеличение Плотности потока заряженных частиц в одной области и уменьшение в другой, чем и достигается фасонный съем металла без соответствующего профилирования катодной поверхности. Данное техническое решение выбрано в качестве прототипа. Признаком, .общим с заявляемым объектом, является наличие внешнего магнитного поля в межэлектродном зазоре DJ.

Однако громоздкость электромагнитных обмоток, создающих поперечное замкнутое магнитное поле, и необходимость пропускания токов большой

величины из-за сложности компоновки многовитковых обмоток, обеспечивающих распределение сжимающего поток заряженных частиц магнитного поля в соответствии с распределением припуска, значительно усложняют задачу перераспределения интенсивности съема по анодной поверхности.Кроме тогоэффективность воздействия магнитного поля в сильной степени зависит от со10стояния электролита в соседних областях, лежащих по линии действия сжимающей магнитной силы.

Целью настоящего изобретения является упрощение перераспределения

15 интенсивности съема по анодной поверхности при фасонной электрохимической обработке.

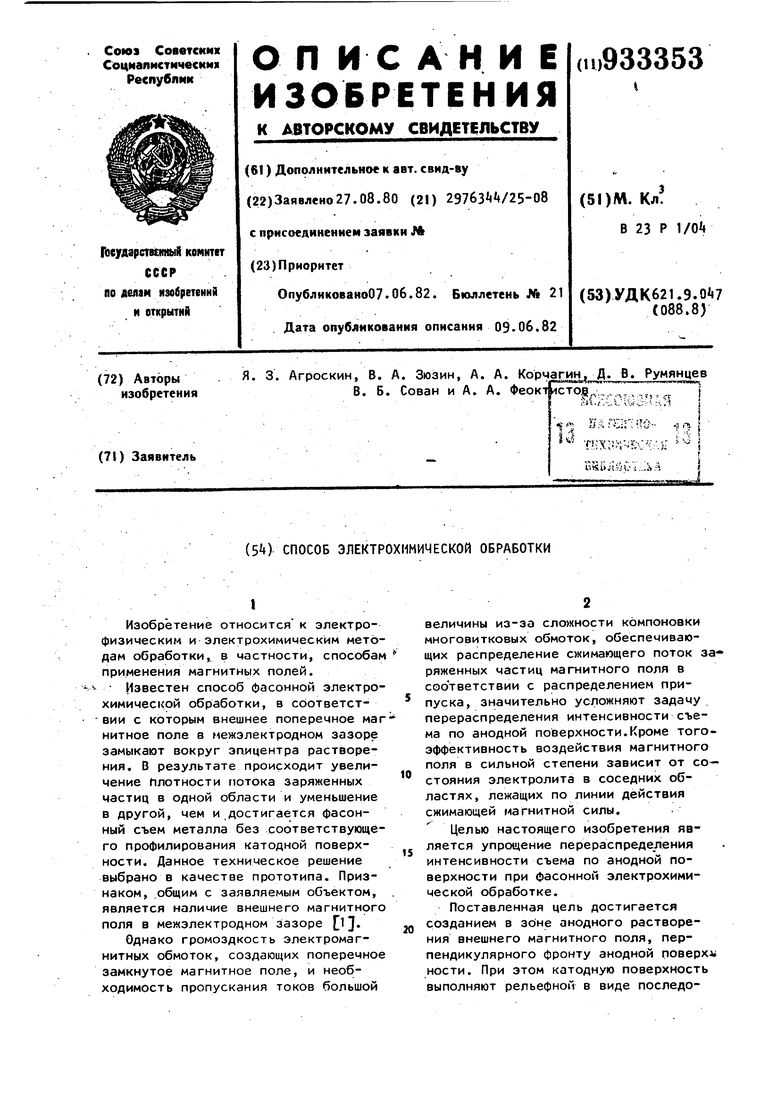

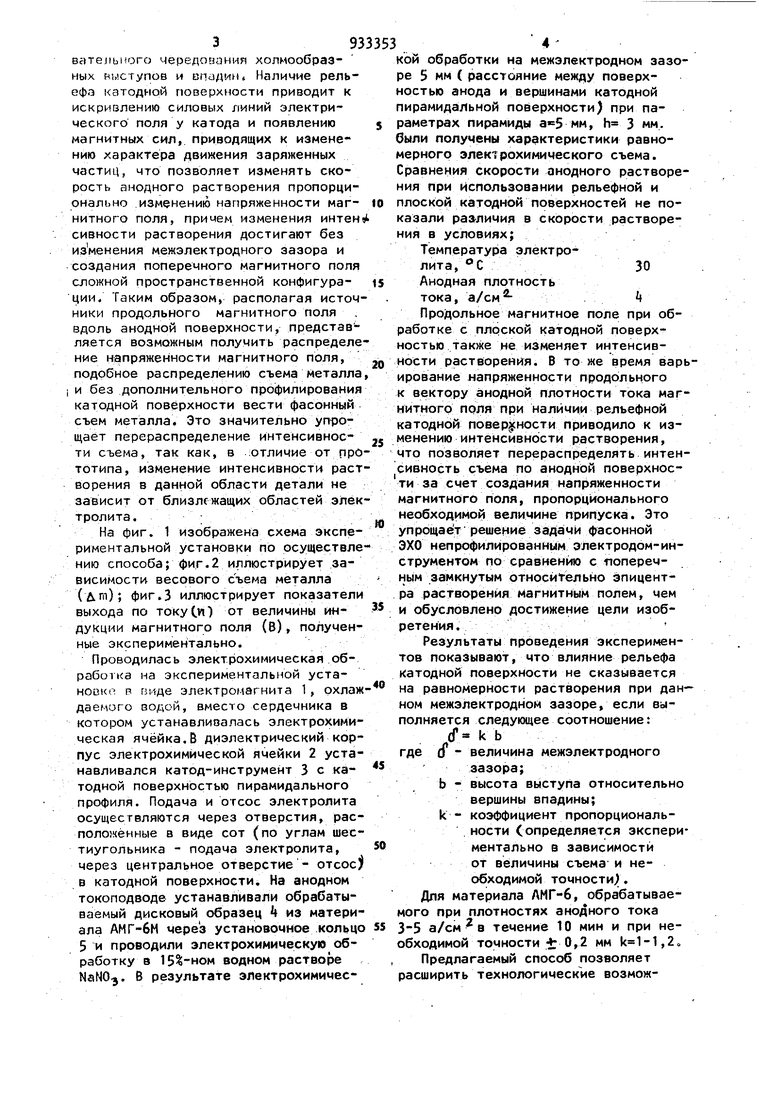

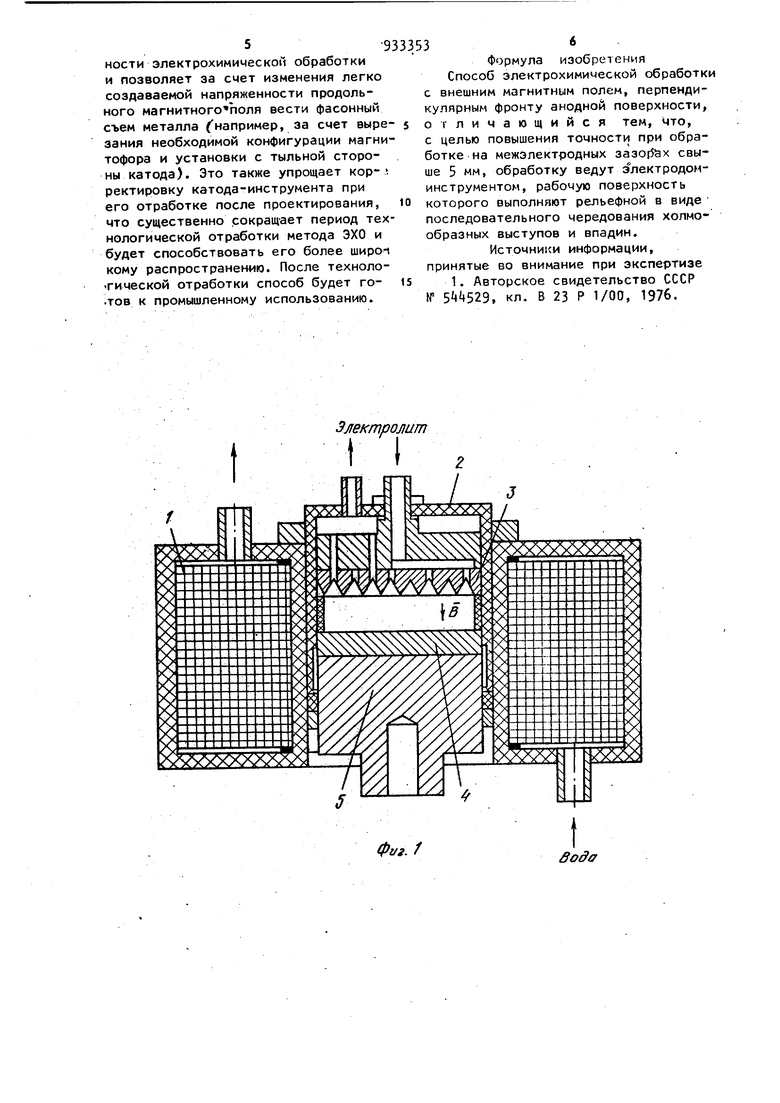

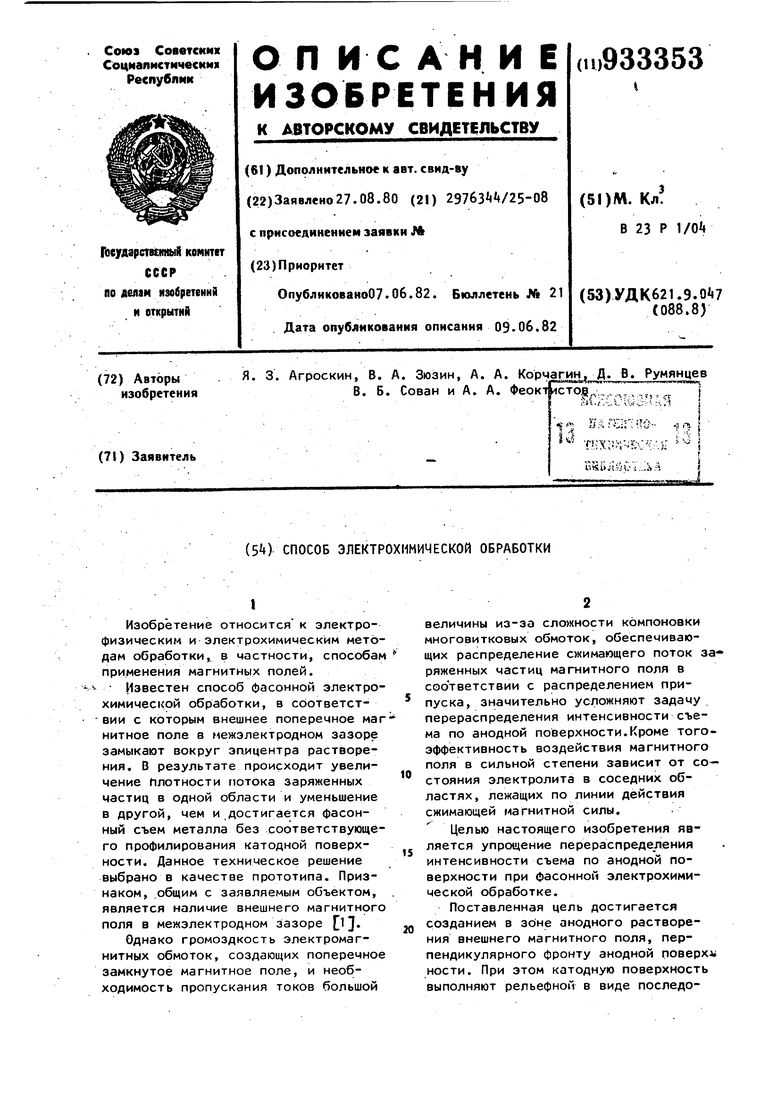

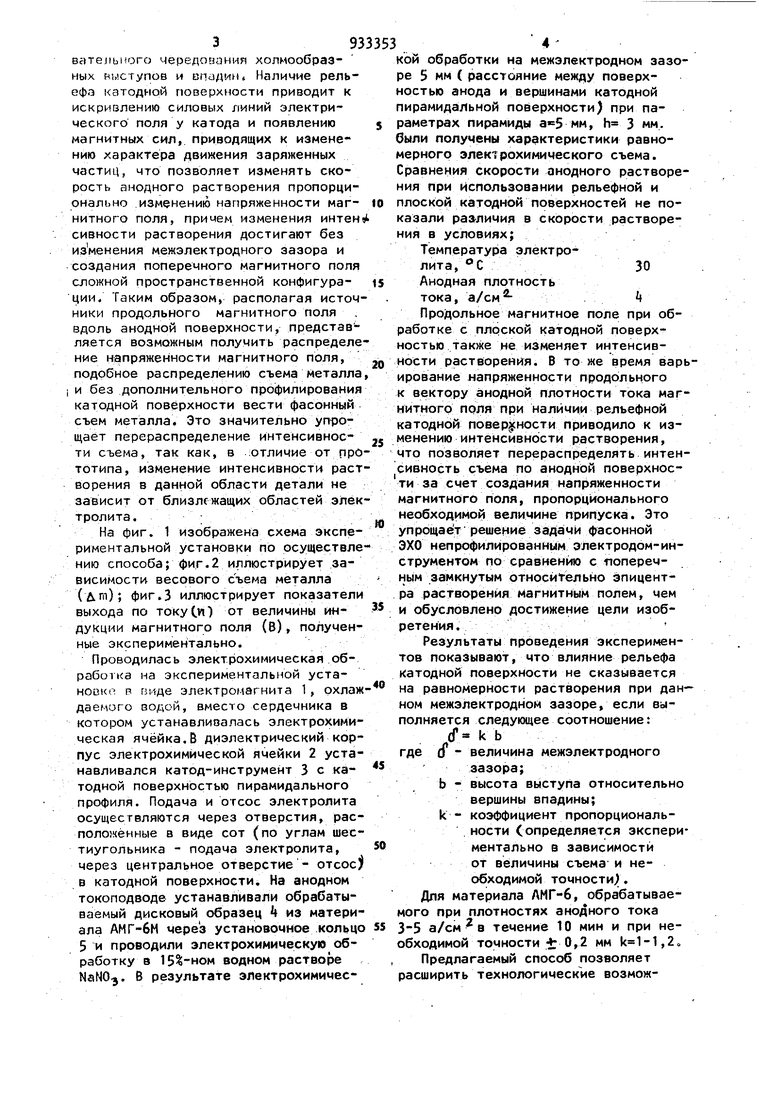

Поставленная цель достигается созданием в анодного растворе20ния внешнего магнитного поля, перпендикулярного фронту анодной поверх ности. При этом катодную поверхность выполняют рельефной в виде последователь1 ого чередования холмообразных выступов и впадин Наличие рельефа катодной поверхности приводит к искривлению силовых линий электрического поля у катода и появлению магнитных сил, приводящих к изменению характера движения заряженных частиц, что позволпет изменять скорость анодного растворения пропорционально .изменению напряженности магнитного поля, причем изменения сивности растворения достигают без изменения межэлектродного зазора и создания поперечного магнитного поля сложной пространственной конфигурации. Таким образом, располагая источники продольного магнитного поля вдоль анодной поверхности, представляется возможным получить распределе ние напряженности магнитного поля, подобное распределению съема металла I и без дополнительного профилирования катодной поверхности вести фасонный съем металла. Это значительно упрощает перераспределение интенсивности съема, так как, в :отличие от про тотипа, изменение интенсивности раст ворения в данной области детали не зависит от близлежащих областей элек тролита. ; На фиг. 1 изображена схема экспериментальной установки по осуществле нию способа; фиг.2 иллюстрирует зависимости весового съема металла (АГП); фиг.З иллюстрирует показатели выхода по TOKyCvi) от величины индукции магнитного поля (В), полученные экспериментально. Проводилась электрохимическая обработка на экспериментальной установке в виде электромагнита 1, охлаж даемого водой, вместо сердечника в котором устанавливалась электрохимическая ячейка.В диэлектрический корпус электрохимической ячейки 2 устанавливался катод-инструмент 3 с катодной поверхностью пирамидального профиля. Подача и отсос электролита осуществляются через отверстия, расположённые в виде сот (по углам шестиугольника - подача электролита, через центральное отверстие - отсос) в катодной поверхности На анодном токоподводе устанавливали обрабатываемый дисковый образец k из материала АМГ-бМ через установочное кольцо 5 и проводили электрохимическую обработку в 15%-ном водном растворе NaNO. В результате электрохимичесКОЙ обработки на межэлектродном зазоре 5 мм ( расстояние между поверхностью анода и вершинами катодной пирамидальной поверхности) при параметрах пирамиды мм, h 3 мм. были получены характеристики равномерного электрохимического съема. Сравнения скорости анодного растворения при Использовании рельефной и плоской катодной поверхностей не показали раз личия в скорости растворения в условиях; Температура электролита, ° С Анодная плотность тока, а/см Продольное магнитное поле при обработке с плоской катодной поверхностью также не изменяет интенсивности растворени я. В то же время варьирование напряженности продольного к вектору анодной плотности тока магнитного поля при наличии рельефной катодной поверхности приводило к изменению интенсивности растворения, что позволяет перераспределять интенсивность съема по анодной поверхности за счет создания напряженности магнитного поля, пропорционального необходимой величине припуска. Это упрощает решение задачи фасонной ЭХО непрофилированнцм электродом-инструментом по сравнению с яоперечHbjM замкнутым относительно эпицентра растворения магнитным полем, чем и обусловлено достижение цели изобретения. Результаты проведения экспериментов показывают, что влияние рельефа катодной поверхности не сказывается на равномерности растворения при данном межэлектродном зазоре, если выполняется следующее соотношение: (f k Ь где сГ - величина межэлектродного зазора; b - высота выступа относительно вершины впадины; k - коэффициент пропорциональности (определяется экспериментально в зависимости от величины съема и необходимой точности. Для материала АМГ-6, обрабатываемого при плотностях анодного тока 3-5 а/см в течение 10 мин и при необходимой точности i 0,2 мм ,2o Предлагаемый способ позволяет расширить технологические возможности электрохимической обработки и позволяет за счет изменения легко создаваемой напряженности продольного магнитногополя вести фасонныГг съем металла f например, за счет вырезания необходимой конфигурации магнитофора и установки с тыльной стороны катода). Это также упрощает кор-. ректировку катода-инструмента при его отработке после проектирования, что существенно сокращает период технологической отработки метода ЭХО и будет способствовать его более широ-t кому распространению. После технолоГической отработки способ будет готов к промышленному использованию.

Эмктромит

Формула изобретения Способ электрохимической обработк с внешним магнитным полем, перпендикулярным фронту анодной поверхности, отличающийся тем, что, с целью повышения точности при обработке на межэлектродных зазо15ах свыше 5 мм, обработку ведут электродоминструментом, рабочую поверхность которого выполняют рельефной в виде последовательного чередования холмообразных выступов и впадин.

Источники информации, принятые во внимание при экспертизе

Фог. f

Sodff

Авторы

Даты

1982-06-07—Публикация

1980-08-27—Подача