I

Изобретение относится к станкостроению.

Известно устройство для доворота шпинделя в заданное угловое положение, содержащее гидропривод, подпружиненный ведущий вал, снабженный муфтой торцового зацепления, подвижной в осевом направлении, и механизм осевого перемещения вала. Механизм осевого перемещения вала выполнен в виде двух рычагов, закрепленных на дополнительном валу, один из которых взаимодействует с торцом ведущего вала, а другой - с фигурной дорожкой на боковой стороне поршня гидропривода t1.

Применение поршневого поворотного гидропривода увеличивает осевые размеры устройства.

Известно также устройство для доворота и фиксации шпинделя в заданном угловом положении, содержащее размещенный в корпусе поворотный гидропривод, ведомый вал которого соединен со шпинделем через зубчатую передачу. В корпусе установлены подпружиненные лопасти и балансиры, кинематически связанные с противолежащими лопастями, и имеется кольцевая полость. Гидропривод выполнен с возможностью перекрытия штоком кольцевой полости в рабочем положении, а цилиндр гидропривода снабжен каналами подачи и слива рабочей среды. В штоке выполнены каналы, соединяющие в рабочем положении кольцевую полость с каналами подачи и слива 2J.

Это устройство имеет меньшие габариты и надежнее в работе.

Однако наличие элементов, выступающих с боковых сторон, затрудняет применение устройства в многошпиндельных токарных автоматах, оси шпинделей которых расположены на относительно близком расстоянии друг от друга.

Цель изобретения - повышение KOM-I naKfHOCTH устройства.

Поставленная цель достигается гем что рабочая полость гидропривода образована винтовой поверхностью, а поворотная лопасть установлена на полом валу с возможностью осевого перемещения на величину, превышающую шаг винтовой поверхности рабочей полости.

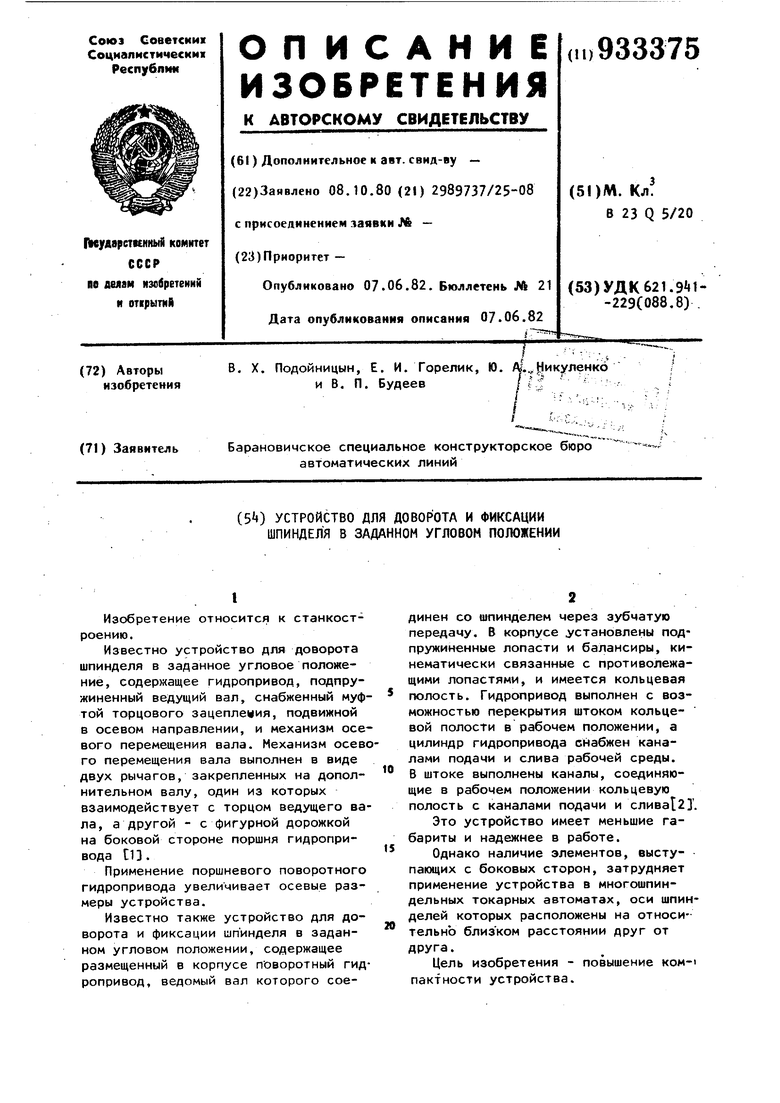

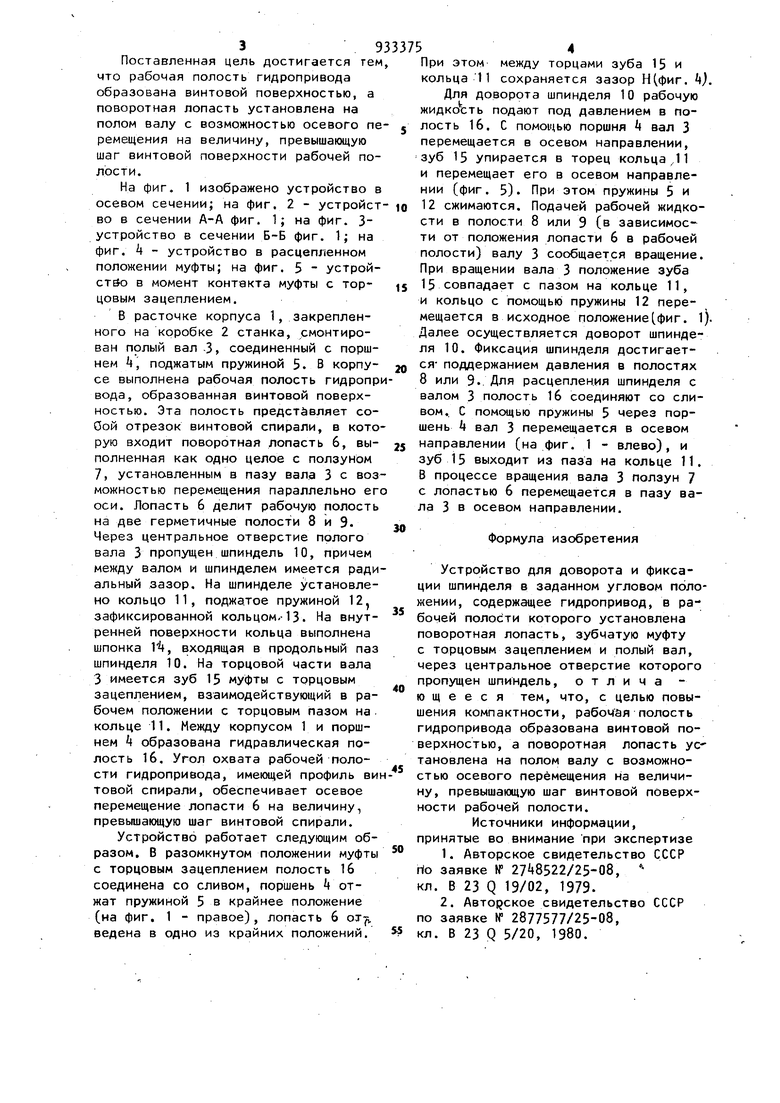

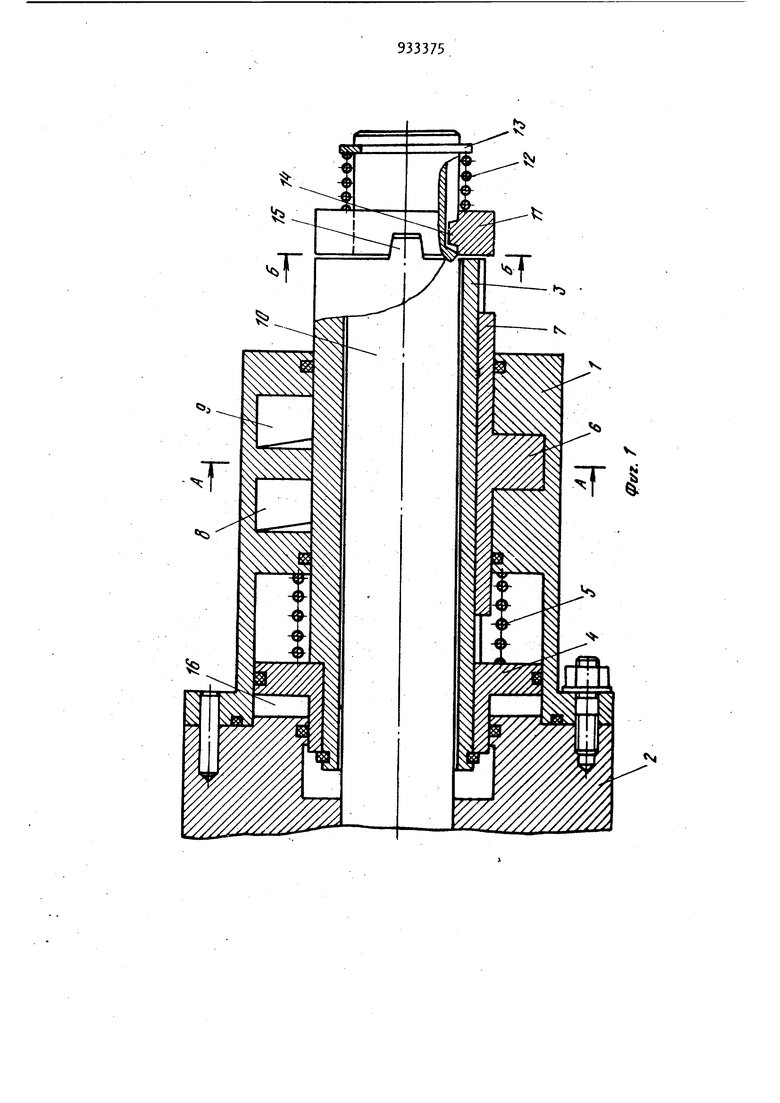

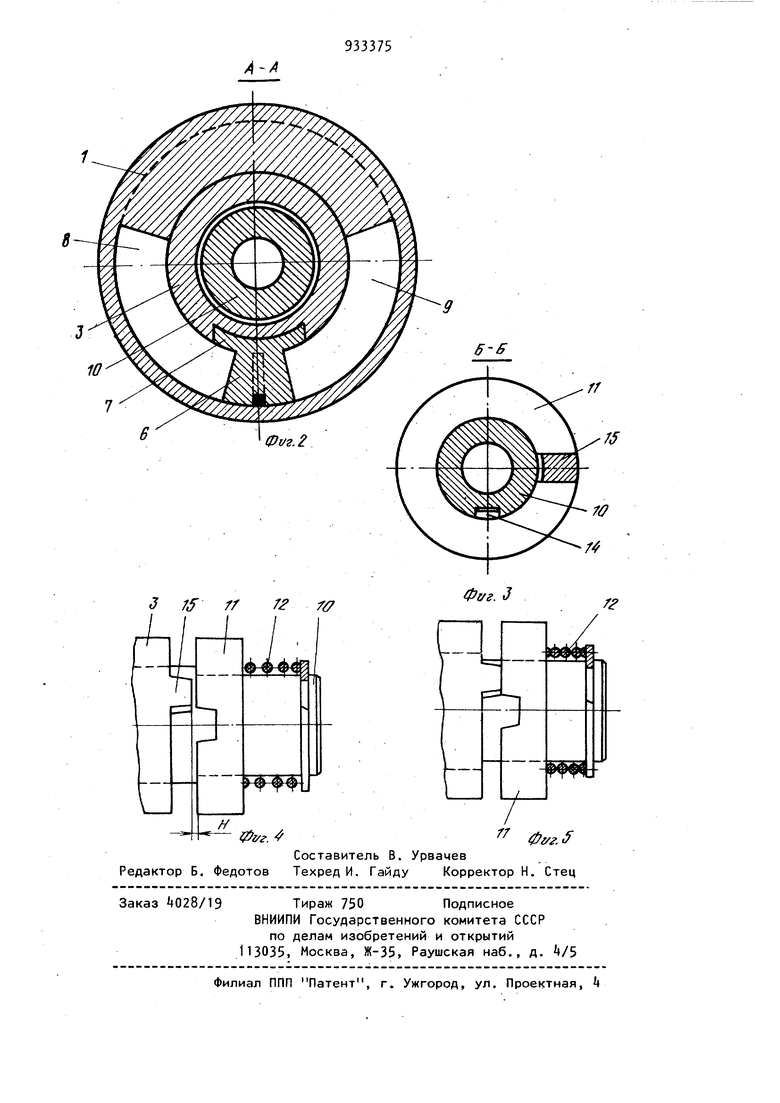

На фиг, 1 изображено устройство в осевом сечении; на фиг. 2 - устройство в сечении А-А фиг. 1; на фиг. 3 устройство в сечении Б-Б фиг. 1; на фиг. k - устройство в расцепленном положении муфты; на фиг. 5 - устройство в момент контакта муфты с торцовым зацеплением.

В расточке корпуса 1, закрепленного на коробке 2 станка, смонтирован полый вал .3, соединенный с поршнем , поджатым пружиной 5. В корпусе выполнена рабочая полость гидропрвода, образованная винтовой поверхностью. Эта полость предстёвляет соОой отрезок винтовой спирали, в которую входит поворотная лопасть 6, выполненная как одно целое с ползуном 7, установленным в пазу вала 3 с возможностью перемещения параллельно ег оси. Лопасть 6 делит рабочую полость на две герметичные полости 8 и 9. Через центральное отверстие полого вала 3 пропущен шпиндель 10, причем между валом и шпинделем имеется радиальный зазор. На шпинделе установлено кольцо 11, поджатое пружиной 12, зафиксированной кольцом--13. На внутренней поверхности кольца выполнена шпонка 14, входящая в продольный паз шпинделя 10. На торцовой части вала 3 имеется зуб 15 муфты с торцовым зацеплением, взаимодействующий в рабочем положении с торцовым пазом на кольце 11. Между корпусом 1 и поршнем k образована гидравлическая полость 16. Угол охвата рабочей полости гидропривода, имеющей профиль ви товой спирали, обеспечивает осевое перемещение лопасти 6 на величину, превышающую шаг винтовой спирали.

Устройство работает следующим образом. В разомкнутом положении муфты с торцовым зацеплением полость 16 соединена со сливом, поршень i отжат пружиной 5 в крайнее положение (на фиг. 1 - правое), лопасть 6 от ведена в одно из крайних положений.

При этом между торцами зуба 15 и кольца 11 сохраняется зазор Н(фиг. Ц)

Для доворота шпинделя 10 рабочую жидкость подают под давлением в полость 16. С помощью поршня Ц вал 3 перемещается в осевом направлении, зуб 15 упирается в торец кольца J1 и перемещает его в осевом направлении (фиг. 5). При этом пружины 5 и 12 сжимаются. Подачей рабочей жидкости в полости 8 или 9 (в зависимости от положения лопасти 6 в рабочей полости) валу 3 сообщается вращение. При вращении вала 3 положение зуба 15 совпадает с пазом на кольце 11, и кольцо с помощью пружины 12 перемещается в исходное положение фиг. 1 Далее осуществляется доворот шпинделя 10. Фиксация шпинделя достигается- поддержанием давления в полостях 8 или 9.. Для расцепления шпинделя с валом 3 полость 16 соединяют со сливом.. С помощью пружины 5 через поршень Ц вал 3 перемещается в осевом направлении (на фиг. 1 - влево), и зуб 15 выходит из паза на кольце 11. В процессе вращения вала 3 ползун 7 с лопастью 6 перемещается в пазу вала 3 в осевом направлении.

Формула изобретения

Устройство для доворота и фиксации шпинделя в заданном угловом положении, содержащее гидропривод, в рабочей полойти которого установлена поворотная лопасть, зубчатую муфту с торцовым зацеплением и полый вал, через центральное отверстие которого пропущен шпиндель, о т л и ч а ю щ е е с я тем, что, с целью повышения компактности, рабочая полость гидропривода образована винтовой поверхностью, а поворотная лопасть ус тановлена на полом валу с возможностью осевого перемещения на величину, превышающую шаг винтовой поверхности рабочей полости.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР Но заявке № 27 8522/25-08,

кл. В 23 Q 19/02, 1979.

2.Авторское свидетельство СССР по заявке № 2877577/25-08,

кл. В 23 Q 5/20, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для доворота шпинделяВ ОпРЕдЕлЕННОЕ углОВОЕ пОлОжЕНиЕ | 1979 |

|

SU804215A1 |

| Устройство для доворота и фиксации шпинделя в определенном угловом положении | 1980 |

|

SU918006A1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1981 |

|

SU975313A1 |

| Устройство для доворота и фиксациишпиНдЕля B ОпРЕдЕлЕННОМ угОлОВОМпОлОжЕНии | 1979 |

|

SU844210A1 |

| Автомат навивки многорядных спиралей из капиллярных труб | 1987 |

|

SU1555018A1 |

| Устройство для остановки и фиксации шпинделя станка в угловом положении | 1974 |

|

SU500012A1 |

| Устройство для остановки шпинделя вОпРЕдЕлЕННОМ углОВОМ пОлОжЕНии | 1979 |

|

SU804356A1 |

| Устройство для доворота и фиксации шпинделя в заданном угловом положении | 1981 |

|

SU971612A1 |

| Устройство для доворота и фиксации шпинделя | 1980 |

|

SU992155A2 |

| Автомат для навивкк многорядных спиралей из капиллярных труб | 1989 |

|

SU1731354A1 |

Авторы

Даты

1982-06-07—Публикация

1980-10-08—Подача