Изобретение относится к обработке металлов давлением, в частности к оборудованию для навивки многорядных спиралей из капиллярных труб.

Цель изобретения - повышение качества спиралей путем правильного формирования торцовых поверхностей навиваемых многорядных спиралей, а также обеспечение возможности автоматизации процессов зажима конца навиваемой трубы к съема готовых спиралей.

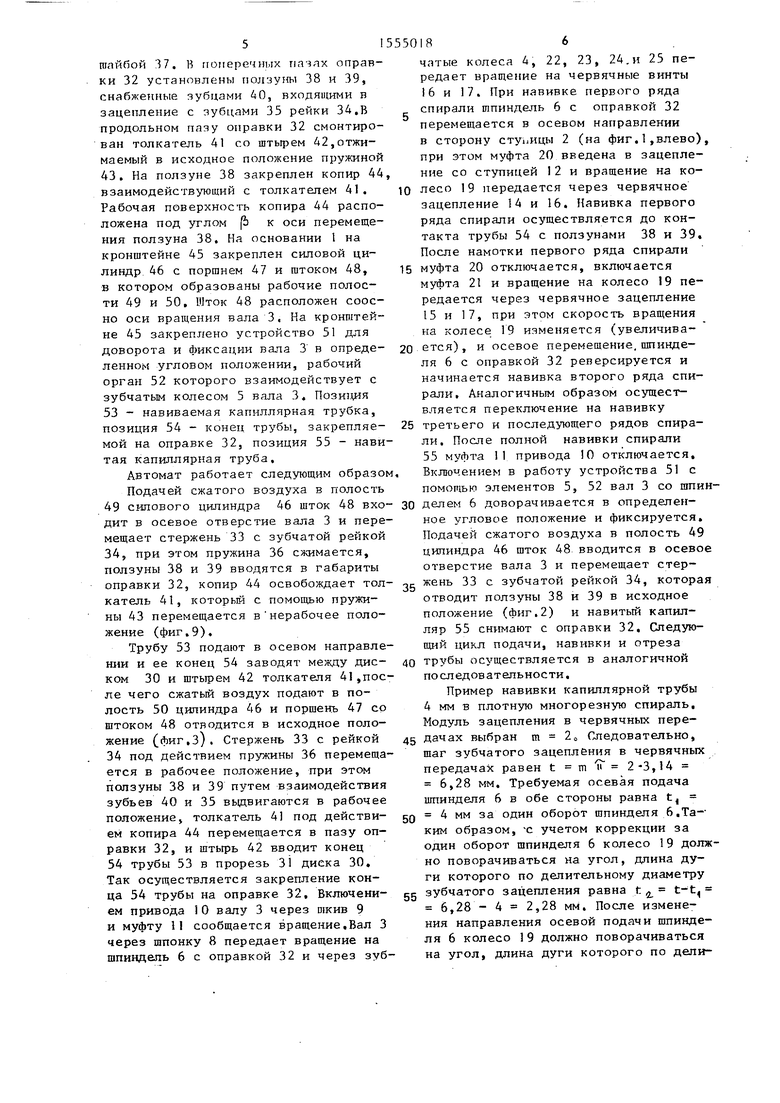

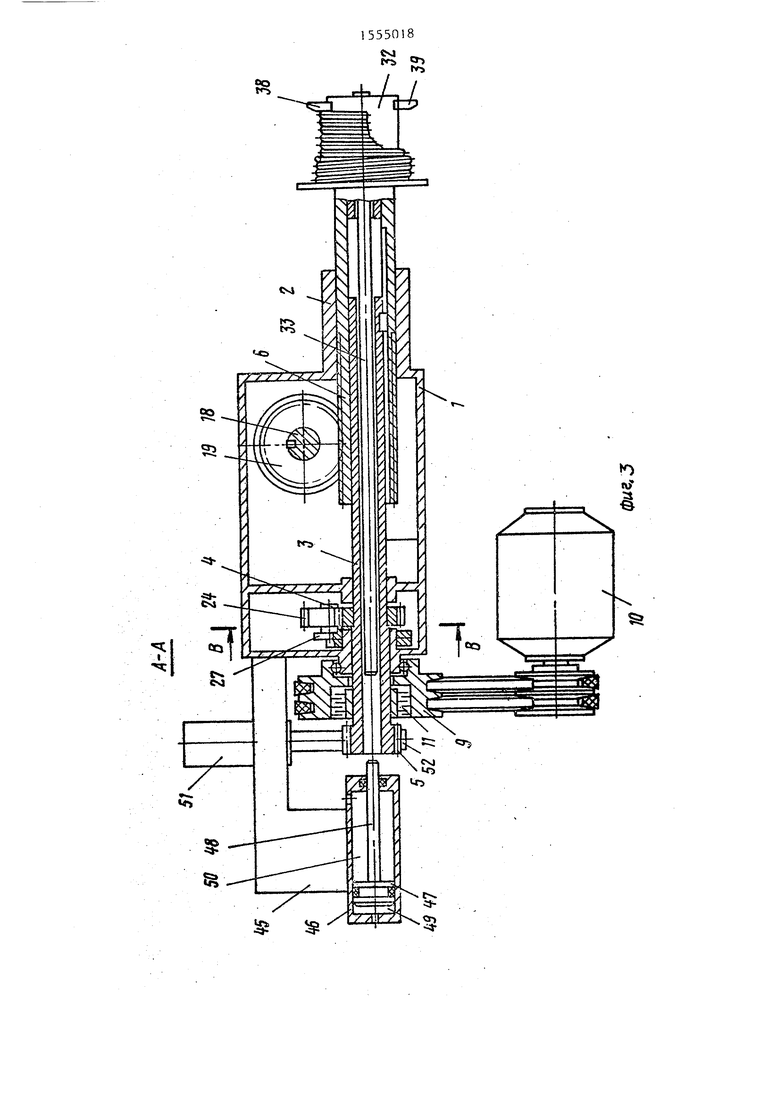

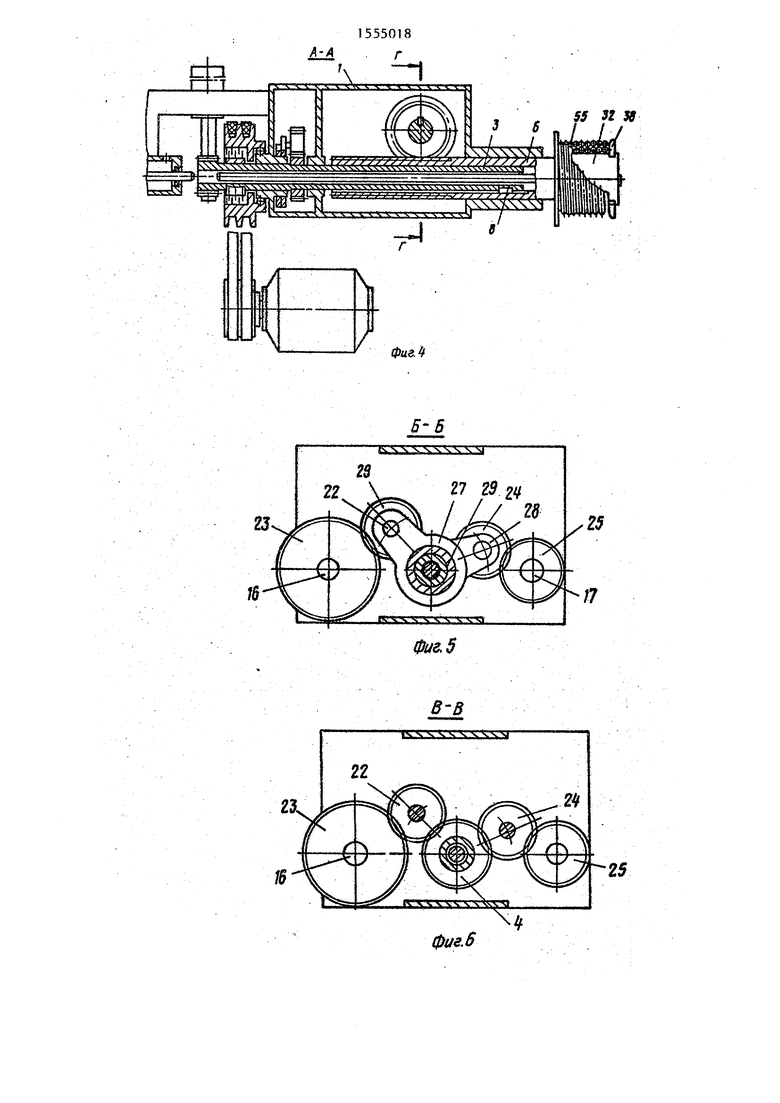

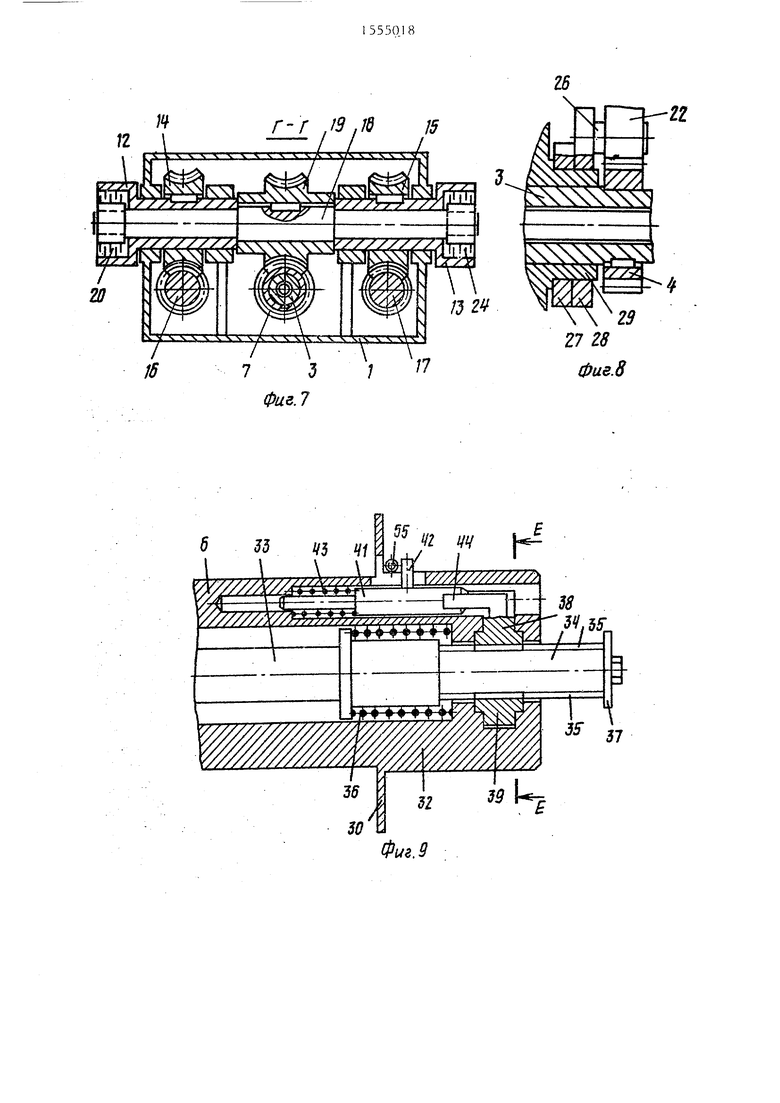

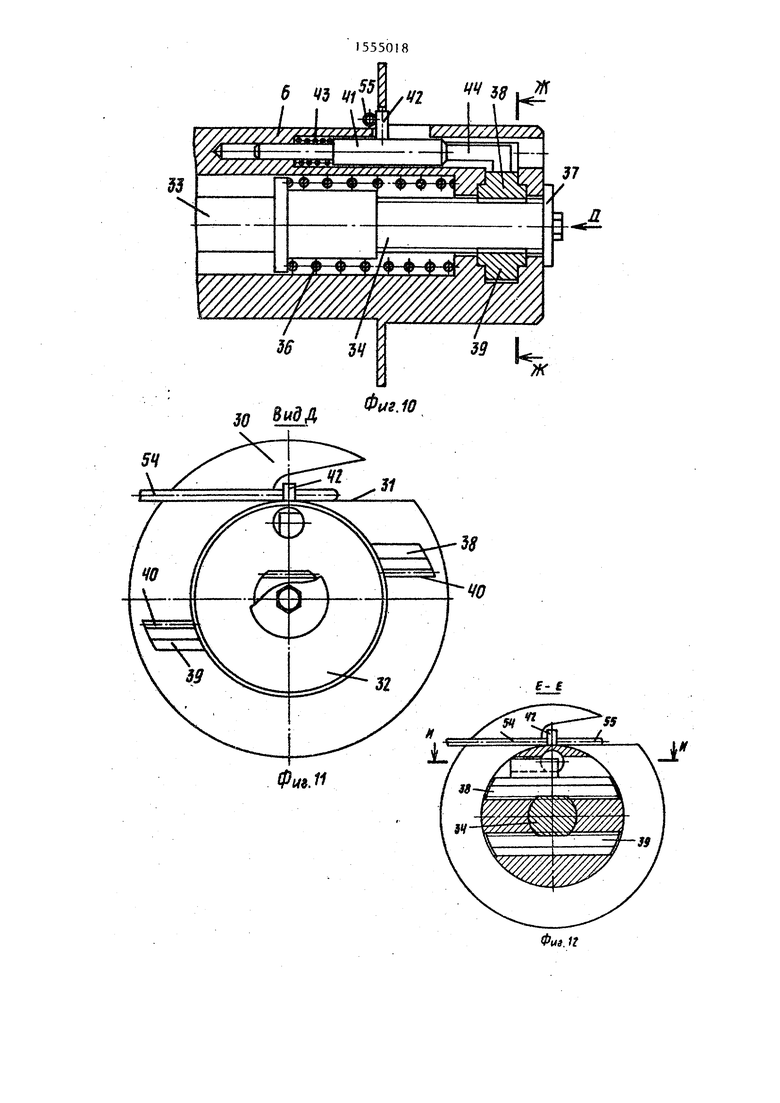

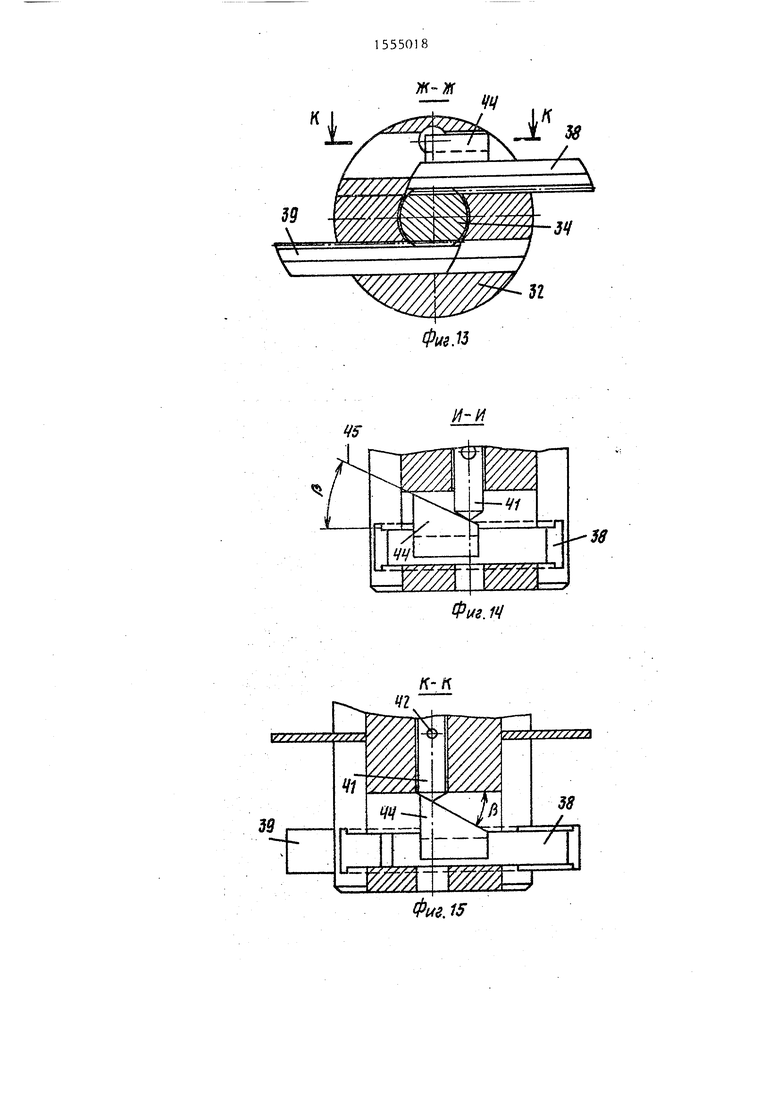

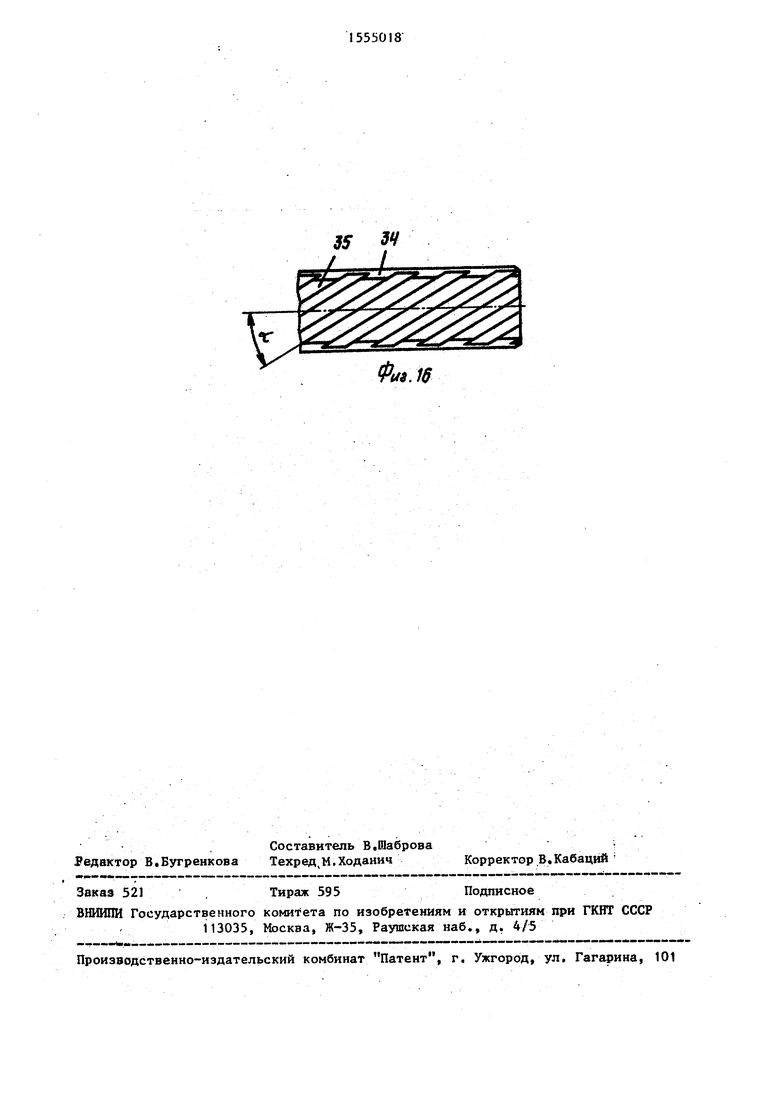

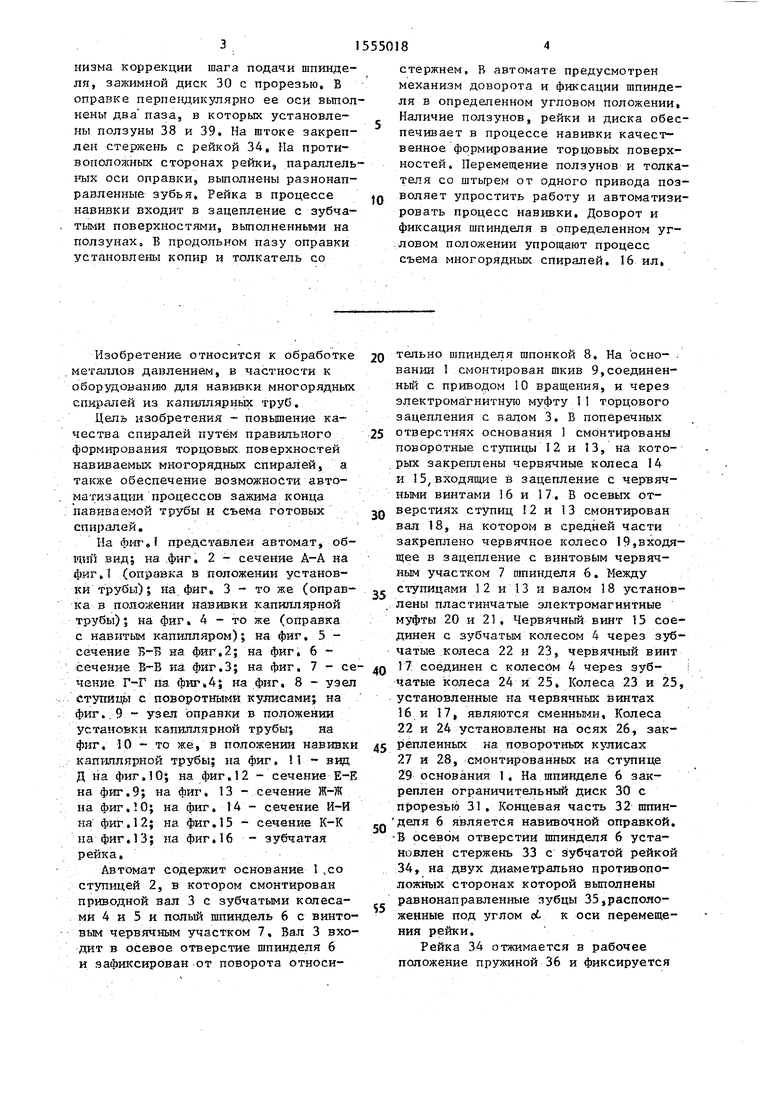

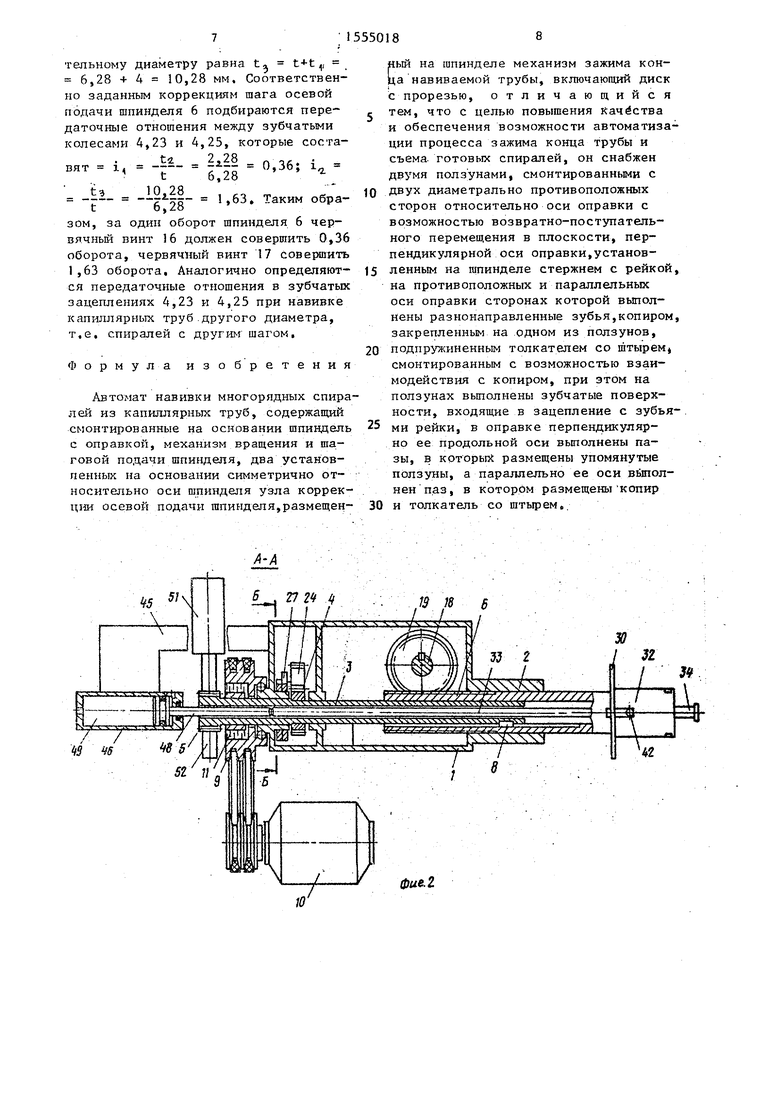

На представлен автомат, общий вид; на фиг. 2 - сечение А-А на фиг.1 (оправка в положении установки трубы)j на Фиг, 3 - то же (оправка в положении навивки капиллярной трубы); на фиг, 4 - то же (оправка с навитым капилляром); на фиг, 5 - сечение В-Б на фиг,25 на фиг. 6 - сечение на фиг.З; на фиг, 7 - сечение Г-Г па фиг.4j на фиг. 8 - узел ступицы с поворотными кулисами; на фиг. 9 - узел оправки в положении установки капиллярной трубы; на фиг. 10 - то же, в положении навивки капиллярной трубы; на фиг,11- вид Д на фиг.10; на фиг,12 - сечение Е-Е на фиг.9; на фиг, 13 - сечение Ж-Ж на фиг.Ю; на фиг. 14 - сечение И-И на фиг,12; на фиг.15 - сечение К-К на фиг.13; на фиг.16 - зубчатая рейка.

Автомат содержит основание 1 чсо ступицей 2, в котором смонтирован приводной вал 3 с зубчатыми колесами 4 и 5 и полый шпиндель 6 с винтовым червячным участком 7, Вал 3 входит в осевое отверстие шпинделя 6 и зафиксирован от поворота относительно шпинделя шпонкой 8. На основании 1 смонтирован шкив 9,соединенный с приводом 10 вращения, и через электромагнитную муфту 11 торцового зацепления с валом 3. В поперечных

отверстиях основания 1 смонтированы поворотные ступицы 12 и 13, на которых закреплены червячные колеса 14 и 15, входящие в зацепление с червячными винтами 16 и 17. В осевых отверстиях ступиц 12 и 13 смонтирован вал 18, на котором в средней части закреплено червячное колесо 19,входящее в зацепление с винтовым червячным участком 7 шпинделя 6. Между

ступицами 12 и 13 и валом 18 установлены пластинчатые электромагнитные муфты 20 и 21, Червячный винт 15 соединен с зубчатым колесом 4 через зубчатые колеса 22 и 23, червячный винт

17 соединен с колесом 4 через зубчатые колеса 24 и 25, Колеса 23 и 25, установленные на червячных винтах 16 и 17, являются сменными. Колеса 22 и 24 установлены на осях 26, закрепленных на поворотных кулисах 27 и 28, смонтированных на ступице 29 основания 1, На шпинделе 6 закреплен ограничительный диск 30 с прорезью 31, Концевая часть 32 шпин- деля 6 является навивочной оправкой. В осевом отверстии шпинделя 6 уста- нивлен стержень 33 с зубчатой рейкой 34, на двух диаметрально противоположных сторонах которой выполнены равионаправленные зубцы 35,расположенные под углом Ј к оси перемещения рейки.

Рейка 34 отжимается в рабочее положение пружиной 36 и фиксируется

шайбой 37. В поперечных пазах оправки 32 установлены ползуны 38 и 39, снабженные зубцами 40, входящими в зацепление с зубцами 35 рейки 34.В продольном пазу оправки 32 смонтирован толкатель 41 со штырем 42,отжимаемый в исходное положение пружиной 43. На ползуне 38 закреплен копир 44 взаимодействующий с толкателем 41. Рабочая поверхность копира 44 расположена под углом (Ъ к оси перемещения ползуна 38. На основании 1 на кронштейне 45 закреплен силовой цилиндр 46 с поршнем 47 и штоком 48, в котором образованы рабочие полости 49 и 50, Шток 48 расположен соос- но оси вращения вала 3, На кронштейне 45 закреплено устройство 51 для

чатые колеса 4, 22, 23, 24.и 25 передает вращение на червячные винты 16 и 17. При навивке первого ряда спирали шпиндель 6 с оправкой 32 перемещается в осевом направлении в сторону стуиицы 2 (на фиг. 1,влево), при этом муфта 20 введена в зацепление со ступицей 12 и вращение на колесо 19 передается через червячное зацепление 14 и 16. Навивка первого ряда спирали осуществляется до контакта трубы 54 с ползунами 38 и 39. После намотки первого ряда спирали

5 муфта 20 отключается, включается муфта 21 и вращение на колесо 19 передается через червячное зацепление 15 и 17, при этом скорость вращения на колесе 19 изменяется (увеличива

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для навивкк многорядных спиралей из капиллярных труб | 1989 |

|

SU1731354A1 |

| Автомат для навивки капиллярных труб | 1989 |

|

SU1673241A1 |

| Автомат навивки капиллярных труб | 1988 |

|

SU1590178A1 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1449177A1 |

| Автомат навивки капиллярных труб | 1989 |

|

SU1632592A2 |

| Автомат навивки капиллярных труб | 1987 |

|

SU1447500A1 |

| Навивочное устройство автомата для изготовления спиральных пружин | 1977 |

|

SU657894A1 |

| Автомат для изготовления плоских спиральных пружин | 1975 |

|

SU534286A1 |

| Приспособление для навивки пружин к токарному станку | 1988 |

|

SU1639849A1 |

| Силовая головка | 1981 |

|

SU1028475A2 |

Изобретение относится к обработке металлов давлением, в частности к навивочному оборудованию. Цель изобретения - повышение качества путем правильного формирования торцовых поверхностей навиваемых многорядных спиралей, а также обеспечение возможности автоматизации процессов зажима конца заготовки перед началом навивки и съема готовых спиралей. Автомат содержит размещенные на основании 1 шпиндель 6 с оправкой 32, механизм вращения и шаговой подачи шпинделя, два симметрично расположенных относительно оси шпинделя механизма коррекции шага подачи шпинделя, зажимной диск 30 с прорезью. В оправке перпендикулярно ее оси выполнены два паза, в которых установлены ползуны 38 и 39. На штоке закреплен стержень с рейкой 34. На противоположных сторонах рейки, параллельных оси оправки, выполнены разнонаправленные зубья. Рейка в процессе навивки входит в зацепление с зубчатыми поверхностями, выполненными на ползунах. В продольном пазу оправки установлены копир и толкатель со стержнем. В автомате предусмотрен механизм доворота и фиксации шпинделя в определенном угловом положении. Наличие ползунов, рейки и диска обеспечивает в процессе навивки качественное формирование торцовых поверхностей. Перемещение ползунов и толкателя со штырем от одного привода позволяет упростить работу и автоматизировать процесс навивки. Доворот и фиксация шпинделя в определенном угловом положении упрощают процесс съема многорядных спиралей. 16 ил.

доворота и фиксации вала 3 в опреде- 20 ется), и осевое перемещение, шпинде-

ленном угловом положении, рабочий орган 52 которого взаимодействует с зубчатым колесом 5 вала 3, Позиция 53 - навиваемая капиллярная трубка, позиция 54 - конец трубы, закрепляемой на оправке 32, позиция 55 - навитая капиллярная труба.

Автомат работает следующим образом. Подачей сжатого воздуха в полость

49 силового цилиндра 46 шток 48 вхо- 30 делем 6 доворачивается в определен- дит в осевое отверстие вала 3 и пере- ное угловое положение и фиксируется.

Подачей сжатого воздуха в полость 49 цилиндра 46 шток 48 вводится в осевое

мещает стержень 33 с зубчатой рейкой

34, при этом пружина 36 сжимается,

ползуны 38 и 39 вводятся в габариты

оправки 32, копир 44 освобождает тол- 35 жень 33 с зубчатой рейкой 34, которая

катель 41, который с помощью пружи- отводит ползуны 38 и 39 в исходное

отверстие вала 3 и перемещает стерны 43 перемещается в нерабочее положение (фиг.9).

Трубу 53 подают в осевом направлении и ее конец 54 заводят между диском 30 и штырем 42 толкателя 41,после чего сжатый воздух подают в полость 50 цилиндра 46 и поршень 47 со штоком 48 отводится в исходное положение (фиг.з). Стержень 33 с рейкой 34 под действием пружины 36 перемещается в рабочее положение, при этом ползуны 38 и 39 путем взаимодействия зубьев 40 и 35 выдвигаются в рабочее положение, толкатель 41 под действием копира 44 перемещается в пазу оправки 32, и штырь 42 вводит конец 54 трубы 53 в прорезь 31 диска 30. Так осуществляется закрепление конца 54 трубы на оправке 32, Включени- 55 зубчатого зацепления равна г. ем привода 10 валу 3 через шкив 9 и муфту 11 сообщается вращение.Вал 3 через шпонку 8 передает вращение на шпиндель 6 с оправкой 32 и через зубположение (фиг.2) и навитый к ляр 55 снимают с оправки 32. С щий цикл подачи, навивки и отр

40 трубы осуществляется в аналоги последовательности.

Пример навивки капиллярной 4 мм в плотную многорезную спи Модуль зацепления в червячных

45 Дачах выбран m 20 Следовате шаг зубчатого зацепления в чер передачах равен t m 2-3, 6,28 мм. Требуемая осевая по шпинделя 6 в обе стороны равна 4 мм за один оборот шпинделя ким образом, -с учетом коррекци один оборот шпинделя 6 колесо но поворачиваться на угол, дли ги которого по делительному ди

6,28 - 4 2,28 мм. После изм ния направления осевой подачи ш ля 6 колесо 19 должно поворачив на угол, длина дуги которого п

50

ля 6 с оправкой 32 реверсируется и начинается навивка второго ряда спирали. Аналогичным образом осуществляется переключение на навивку третьего и последующего рядов спирали. После полной навивки спирали 55 муфта 11 привода 10 отключается. Включением в работу устройства 51 с помощью элементов 5, 52 вал 3 со шпинотверстие вала 3 и перемещает стер5 зубчатого зацепления равна г.

положение (фиг.2) и навитый капилляр 55 снимают с оправки 32. Следующий цикл подачи, навивки и отреза

0 трубы осуществляется в аналогичной последовательности.

Пример навивки капиллярной трубы 4 мм в плотную многорезную спираль, Модуль зацепления в червячных пере5 Дачах выбран m 20 Следовательно, шаг зубчатого зацепления в червячных передачах равен t m 2-3,14 6,28 мм. Требуемая осевая подача шпинделя 6 в обе стороны равна t, 4 мм за один оборот шпинделя 6,Та- ким образом, -с учетом коррекции за один оборот шпинделя 6 колесо 19 должно поворачиваться на угол, длина дуги которого по делительному диаметру

t-t,«

6,28 - 4 2,28 мм. После изменения направления осевой подачи шпинделя 6 колесо 19 должно поворачиваться на угол, длина дуги которого по дели0

тельному диаметру равна t t+tv . 6,28 + 4 10,28 мм. Соответственно заданным коррекциям шага осевой подачи шпинделя 6 подбираются передаточные отношения между зубчатыми колесами 4,23 и 4,25, которые состаtЈ 2,28 п 7,, вят 1, - --- -3--- - 0,36;

Ч

ta10.28

6,28 1,63. Таким обраL. ЭI W , Л.и

gjg-

зом, за один оборот шпинделя 6 червячный винт 16 должен совершить 0,36 оборота, червячный винт 17 совершить 1,63 оборота. Аналогично определяются передаточные отношения в зубчатых зацеплениях 4,23 и 4,25 при навивке капиллярных труб другого диаметра, т.е. спиралей с другим шагом.

Формула изобретения

Автомат навивки многорядных спиралей из капиллярных труб, содержащий смонтированные на основании шпиндель с оправкой, механизм вращения и шаговой подачи шпинделя, два установленных на основании симметрично относительно оси шпинделя узла коррекции осевой подачи шпинделя,размещенL ям

ЖййЙЙКД / A / SVSSl

.

Jvi/ .

&У .даяшЗйяшчуteV/ /7///7%w/../7Z

ЕЧУЧЧХХХЧ

43 48

ный на шпинделе механизм зажима конца навиваемой трубы, включающий диск с прорезью, отличающийся

тем, что с целью повышения качества и обеспечения возможности автоматизации процесса зажима конца трубы и съема готовых спиралей, он снабжен двумя ползунами, смонтированными с

двух диаметрально противоположных сторон относительно оси оправки с возможностью возвратно-поступательного перемещения в плоскости, перпендикулярной оси оправки,установленным на шпинделе стержнем с рейкой, на противоположных и параллельных оси оправки сторонах которой выполнены разнонаправленные зубья,копиром, закрепленным на одном из ползунов,

подпружиненным толкателем со штырем4 смонтированным с возможностью взаимодействия с копиром, при этом на ползунах выполнены зубчатые поверхности, входящие в зацепление с зубьями рейки, в оправке перпендикулярно ее продольной оси выполнены пазы, в которых размещены упомянутые ползуны, а параллельно ее оси выполнен паз, в котором размещены копир и толкатель со штырем.

-,

teV/ /7///7%w/../7Z

ЕЧУЧЧХХХЧ

Ч V W W V V Ч ЦУП1

/ J

Т 8

фие. 2

Ъ

1555018 А-Аг

ЛЦ

V-ir iiJUjJSjiiV- -V .iSiV

((

с

3 6

5 П Я

ПУ

И

.. s

фц&Л

/7

Фае. 5

фиг. 6

S3

a

ш

m

Cvt

JL

«o

«

«

50 Л§Л

Фиг.

Фм.ю

е- Ј

ж- ж

- чч

srtTZtopbL № w

/ ЙФ УТч-J- «

52

//-//

5

. /V

$W /y

jy w

Й. tf

| Авторское свидетельство СССР № 1486212, 1987 | |||

| i |

Авторы

Даты

1990-04-07—Публикация

1987-12-01—Подача