(5) СПОСОБ ПОЛУЧЕНИЯ ФИЛЬТРУЮЩЕЙ КЕРАМИКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения керамики | 1981 |

|

SU996389A1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ С ПОНИЖЕННОЙ ТЕМПЕРАТУРОЙ ОБЖИГА | 2012 |

|

RU2513745C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Материал на основе кордиерита для керамических субстратов и способ его получения | 2020 |

|

RU2764731C1 |

| СПОСОБ ПОЛУЧЕНИЯ КВАРЦЕВЫХ ТИГЛЕЙ | 2023 |

|

RU2811141C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗУСАДОЧНОГО КОНСТРУКЦИОННОГО КЕРАМИЧЕСКОГО ИЗДЕЛИЯ | 2008 |

|

RU2399601C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2386605C1 |

| Способ получения нанопористой керамики на основе муллита | 2020 |

|

RU2737298C1 |

I

Изобретение относится к химической технологии, преимущественно технологии стекла, ситаллов и керамики, и может быть использовано для получения высокопроизводительных фильтрующих элементов из стеклокристалличерких ячеистых материалов с регулируемой пористостью, способных работать в различных агрессивных средах в широком диапазоне температур. Такие фильтры широко применяются в химической, пищевой, нефтехимической,, автомобильной промышленности и других отраслях народного хозяйства.

Известны фильтрующие элементы из пористой керамики, обладающие высо.кой устойчивостью к агрессивным средам, температуростойкостью, и экономичностью. Пористую фильтрующую такс туру материала этих фильтров полу чают спеканием между собой керамических или стеклокристаллических частиц моно или полифракционного состава как с применением различного рода связок, так и без них tl.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения фильтрующих изделий, вкгяочающий смешивание, по крайней мере, однога компонента из группы: плавленая окись алюминия, спеченная,окись алюминия, карбид кремния, нитрид кремния с

10 двуокисью кремния и окисью бора и выгорающей добавкой с последующим формованием и обжигом при 1100-2000 с 2.

ИздЦлия, полученные по этому способу, и;меют недостаточно высокую поISристость (39-51%). Этот фактор 0езко снижает работоспособность фильтрующих эле11ентов и способность их k небднократной регенерации, определяемой общей пористостью фильтрующего

Цель изобретения - увеличение пройицаемости и срока службы фильтров за счет повышения их пористости

Поставленная цель достигается тем что в способе получения фильтрующей керамики, включающем смешивание .стекловидного заполнителя с газообра зователем формование и обжиг из делий при 1250-1270 С, после обжига проводят термообработку при 10501150 С в течение времени, необходимого для кристаллизации в стенках пор кристобалита, ,

При дополнительной термообработке в стеклофазе образуется кристаллическая фаза-кристобалит. В результате полиморфного превращения происхоПосле смешения и удаления влаги ПРОВОДЯТ предварительный обжиг при 1180-1200 в течение 40 ч. Полученный спек дробят в щековой дробилке и на бегунах,а затем совместно с Порошком газообразователя (Si С) тон ко размалывают в шаровой мельнице п удельной поверхности 10000 CMVr. Количество добавляемого газообразов теля (карбида кремния) приведено в табл. 1 и определено в зависимости от кажущейся плотности получаемого материала по известной методике. После обезвоживания порошок измельченного спека, смешанного с газ образователем, вспенивают при темпе ратурах, приведенных в табл. 2. Из полученной пенокерамики механичесдят объемные изменения, при которых в стенках пор образуются микротрещины, .соединяющие ячейки пеноматериала между собой. Именно эти трещины и определяют фильтрующие свойства материала.

Пример. Исходные компоненты (каолин, песок, углекислый барий, тальк,силикат свинца, двуокись титана, борат кальция) смешивают в шаровой мельнице в течение 15 ч в соотношениях, при которых были получены материалы, химические составы которых приведены в табл. 1.

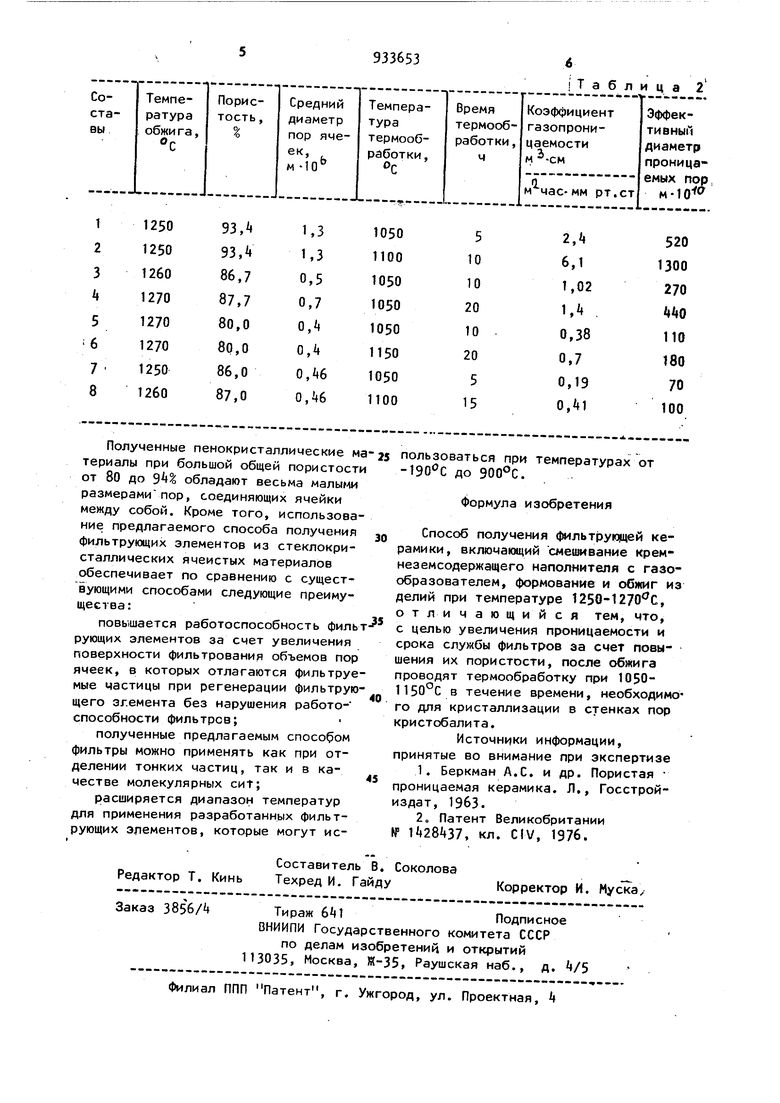

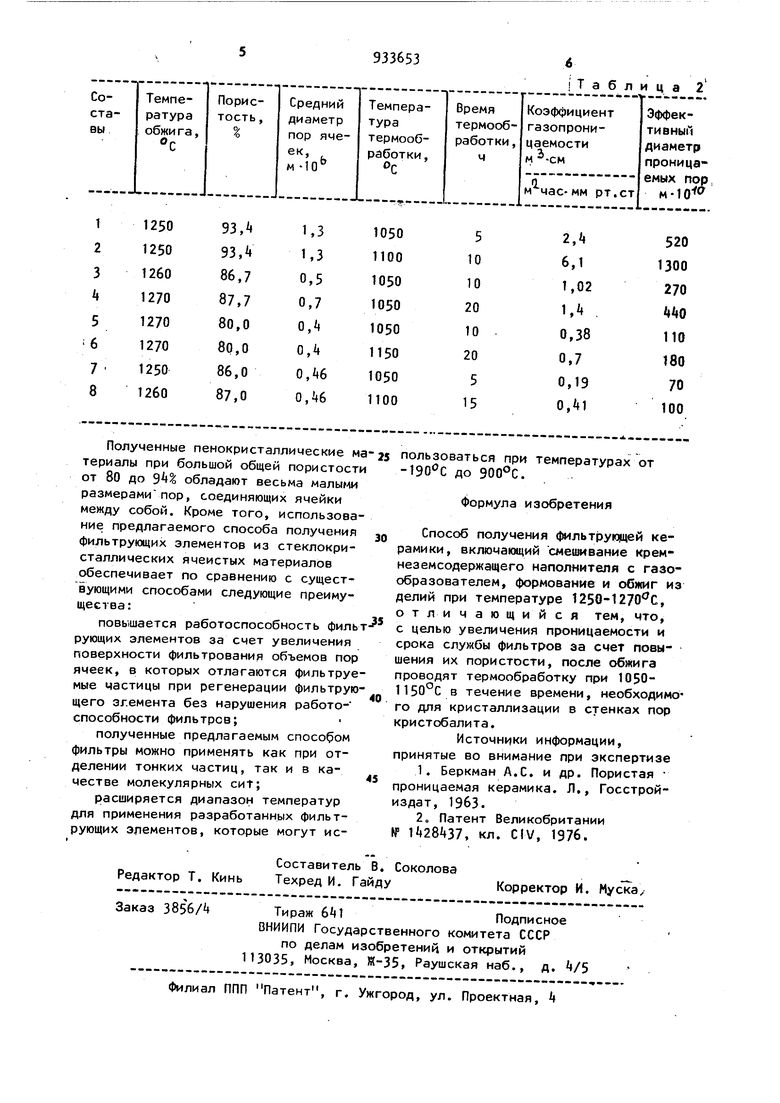

Таблица 1 КИМ способом изготовляют изделия необходимых размеров и конфигураций. Были изготовлены филь-трующие элементы в виде плит размером до и полых цилиндров диаметрами от 20 до 150 мм и длиной до 400 мм. Для получения тонкой проницаемой структ ры в стенках пор проводят термообработку изделий при температурах, приведенных в таблице. Режим подбирают в зависимости от размеров изделий и их пористости. Нагрев ведут со скоростью 50-100 0 в ч, а охлаждение - 25-30°С в ч в интервале полиморфных превращений кристобалита (200-300 0). После дополнительной термообработки изделия были испытаны Результаты испытания конкретных изделий приведены в табл. 2.

(Таблица 2

Авторы

Даты

1982-06-07—Публикация

1980-03-05—Подача