Изобретение относится к металлургическому машинострюению, а в частности к установкам для внепечной вакуумной обработки жидкого металла.

Известен ограничитель струи, при вакуумировании, устанавливаеклй в крышке вакуумкёшеры и состоящий из огнеупорных блоков, помещенных в металлический кожух н образующих канал. Канал ограничителя выполняется постоянного сечения или с одним сужением на выходе Г13.

Однако указанная конструкция струи не обеспечивает достаточной дегазации металла в его объеме и его дробление. Разница в давлении газов в ограничителе и в вакуумкамере приводит к интенсивному разрыву струи при илходе ее из ограничителя. Образовавшиеся газовые пузыри в оболочке металла, разрываясь на стенках изложницы, способствуют привариванию металла к ним. Гарнисаж из брызг «етапла, свариваясь со слитком, значительно ухудшает качество поверхности слитка. Во время ковки образуются рванины, в связи с чем на поковках в 1,5 раза увеличен припуск под механообработку. При косо установленном стакане в ковше струя, не

центрируясь в ограничителе, размывает стенку изложницы, что приводит к привару слитка к изложнице.

Наиболее близким к предлагаемому по технической сущности и достигаеьюму результату является ограничитель струи металла при вакуумировании, содержащий огнеупорный канал, выполненный в виде конусообразных,

10 по крайней мере, двух сужений- Г23.

Недостатком известной конструкции является повышенный угол рассеивания струи метсшла, приводящий к образованию плен и-заворотов на по15верхности слитка и, как следствие, низкой их пластичности при ковке.

Цель изобретения - снижение дав2Q ления в ограничителе и уменьшение угла рассеивания струи, выходящей из ограничителя, с сохранением его прочности. .

Указанная цель достигается тем, что в известном ограничителе струи

25 металла ори вакуумировании, содержащем о гн еу порный к аи ал, выполи ен ный в виде конусообразных, по крайней мере, двух сужений, под первым и последующими сужениями в стенке ог30раничителя выполнены отверстия с

обпей площадью, равной 10-15% наружной поверхности ограничителя.

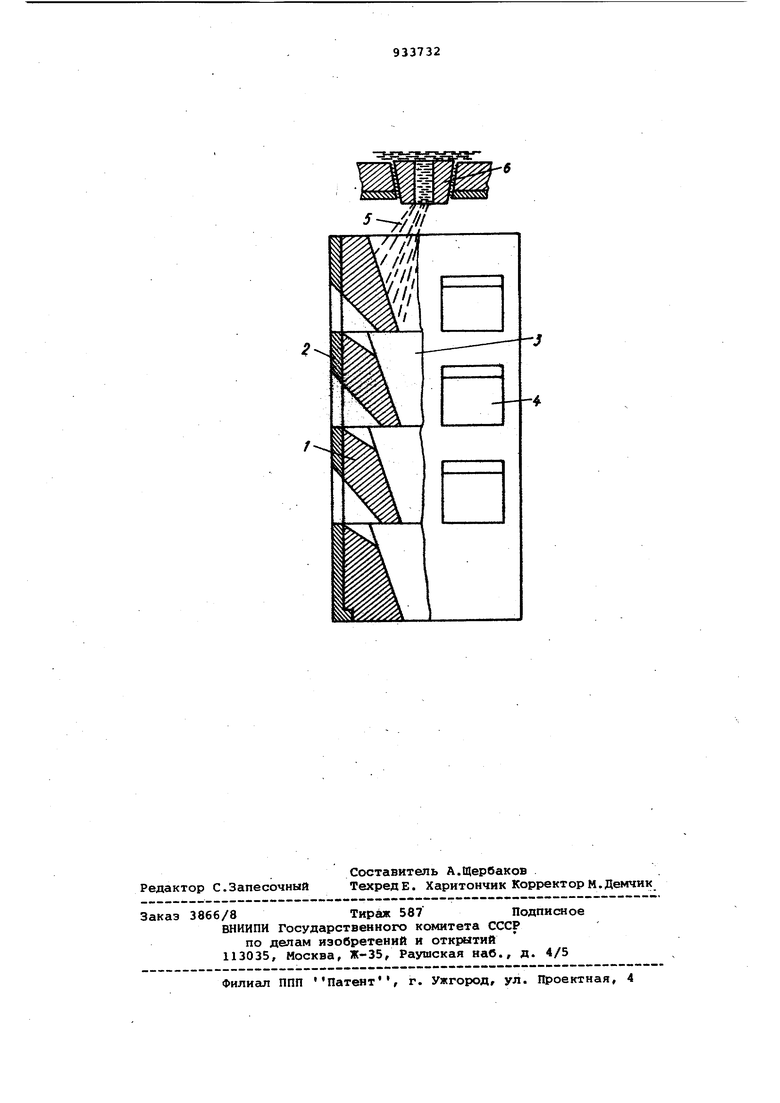

Па чертеже изображен ограничитель струи при вакуумировании стали, общиП вид.

Ограничитель содержит огнеупорные блоки 1, заключенные в металлический кожух 2 и образуюсше сквозной канал 3, в кожухе и огнеупорных блоках выполнены отверстия 4.

Струя 5 метсшла, выходя из ковшевого стакана б разрывается и попадае на наклонную поверхность огнеупора. Образовавшиеся на поверхности огнеупоров стакана ковша и ограничителя, как на подложке и в струе, пузыри газа, попадая на каскад наклонных поверхностей ограничителя, раскрываются. В сужениях струя металла уплотняется. При выходе в расширенную часть пазы, расширяясь, разрывают, дробят струю. Интенсивному дроблению струи способствует и то, что под зоной сужений отверстия обеспечивают снижение давления за счет отсоса выделяющихся газов, Выравнивание давления в канале ограничителя до давления в вaкyyмкa 4epe обеспечивает меньший разрыв струи, выходящей из ограничителя. Предел отношений диаметров минимального к максимальному в канале ограничителя,

как : г-г определен с таким расчеJ 1,Э

том, чтобы исключить залив металла в отверстия и обеспечить дробление струи. Минимальный диаметр выбирается таким, чтобы исключалось слияние раздробленной струи и равным приблизительно по 2-2,5 диаметрам выходящей из стакана ковша струи.

Общая площадь сечений отверстий лимитируется технологичностью их изготовления, конструктивной прочностью ограничителя и тем, что отверстия должны находится вне зоны падения метсШла на поверхность огнеупоров. Это достигается при соотношении диаметров минимального и максимального в канале ограничителя. Отверстия не заливаются металлом,если их площадь равна 10-15% от наружной поверхности ограничителя.

Заливка слитков развесом 45-60 т стали 34ХН1М, 9ХФ в вакуумкамере при давлении 1,2-3 мм рт.ст. с применением предложенного ограничителя струи позволяет поклеить степень удаления водорода, кислорода, азота в среднем на 12%, 5%, 7% соответственно, за счет улучшения качества поверхности слитка снижается количество ремонтируекых во время ковки слитков на 25%, уменьшается припуск иа поковках под ьгаханическум обработку На 20%. Исключается приваривакм« слитка к изложнице.

Формула изобретения

Ограничитель струи металла при ваиуумвсровании, содержащий огнеупорный канал, вьшолнемный в виде конусообразных по крайней мере двух сужений отличающийся тем, что, с целью снижения давления в ограничителе и уменьшения угла рассеивания струи, выходящей из ограничителя,

jc сохранением его прочности, под первым и последующими сужениями в стенках ограничителя выполнены отверстия суммарной площадыо на поверхности канала равной 10-15% наружной поверхности ограничителя.

Источники информации, принятые во внимание при экспертизе

1.Линчевский Б.В. Вакуумная металлургия стали и сплавов. М. , Металлургия, 1970, с. 222-223.

2.Авторское свидетельство по заявке 2827787, кл. С 21 С 7/10, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталеразливочный ковш для вакуумной отливки слитков | 1982 |

|

SU1065083A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА | 1991 |

|

RU2026135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО СЛИТКА, СОДЕРЖАЩЕГО ОТВЕРСТИЕ, СООТВЕТСТВУЮЩИЕ СЛИТОК И УСТРОЙСТВО ЛИТЬЯ | 2009 |

|

RU2526649C2 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037365C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037369C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ СТРУИ МЕТАЛЛА ПРИ ВЕРХОВОЙ РАЗЛИВКЕ В ЦИЛИНДРИЧЕСКУЮ ИЗЛОЖНИЦУ | 2021 |

|

RU2785711C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1995 |

|

RU2087250C1 |

| УСТРОЙСТВО ДЛЯ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2037368C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МЕТАЛЛА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2037367C1 |

Авторы

Даты

1982-06-07—Публикация

1980-07-16—Подача