Изобретение относится к черной металлургии и может быть использовано в сталеплавильном производстве при отливке стальных слитков в вакуум-камерах.

Известен способ получения стальных слитков в вакууме, включающий разливку стали в изложницу, установленную в герметичной вакуум-камере через разреженное пространство вакуум-камеры. При входе в разреженное пространство струя стали разделяется на капли. Достигаемое при этом увеличение поверхности дегазации и сокращение пути диффузии обеспечивают повышение качества металла [1].

Недостатком данного способа является незначительная продолжительность дегазации стали, происходящей лишь в струе. Дегазация стали в изложнице ограничена малой площадью зеркала металла и незначительным количеством газовых зародышей, вносимых падающей струей во внутренние объемы залитого в изложницу металла.

Известен способ получения стальных слитков в вакууме, включающий перелив жидкого металла из ковша в ковш или изложницу, установленных в вакуумной камере. По этому способу истечение струи через разливочный стакан в вакуумную камеру проводят в кавитационном режиме путем создания в жидкой стали на входе в разливочный стакан давления 2-6 атм и подъема стопора на высоту 1-15 диаметров отверстия стакана ковша [2].

Недостатком данного способа является незначительная продолжительность дегазации стали, происходящей лишь в струе. Кавитационный режим несколько интенсифицирует дисперсность распада поступающей в вакуум-камеру струи, что повышает качество металла в связи с более полным удалением растворенных в расплаве газов. Однако, образующиеся при распаде струи капли попадают на стенки изложницы, что ухудшает качество поверхности слитка.

Наиболее близким по технической сущности к изобретению является способ повышения рафинирования и дегазации при разливке стали в вакууме с дегазацией струи металлического расплава, при котором разливку производят через промежуточный ковш в изложницу, которую помещают в вакуумную камеру. При прохождении расплавленной стали через разливочный стакан промежуточного ковша в струю через пористый огнеупор, вдувается аргон, разбивающий расплав на капли, что повышает эффективную реакционную поверхность [3].

Недостатками известного технического решения являются.

1. Реализация подвода аргона в истекающую струю металла через пористый огнеупор канала разливочного стакана не позволяет ввод в струю достаточного количества зародышей газовых пузырьков вследствие низкой газопроницаемости пористого огнеупора. В связи с этим дегазация металла происходит лишь во время свободного падения раздробленной струи расплава; в объеме залитого в изложницу металла вносится незначительное количество газовых зародышей; интенсификации процесса дегазации через зеркало металла в изложнице не происходит; качество конечной металлопродукции не повышается вследствие повышенного содержания растворенных в металле газов.

Распад истекающей в вакуум-камеру струи расплава с большим углом раскрытия факела мелкодисперсных капель металла приводит к значительной запороченности стенок изложницы пленами и, как следствие, снижению качества поверхности слитка.

Целью изобретения является повышение качества поверхности слитка и конечной металлопродукции.

Указанная цель достигается тем, что при известном способе получения слитка включающем вакуумирование металла в струе с одновременной разливкой в том же вакуумном агрегате, подачу газа в вакуумный агрегат с одновременным удалением продуктов взаимодействия газа с металлом, вакуумирование металла в струе и разливку осуществляют с одновременной подачей кольцевой струи газа по поверхности струи металла в направлении ее движения, при этом отношение скоростей истечения струи газа и жидкого металла составляет 1,0-10,0.

Повышение качества поверхности слитка достигается за счет того, что подача кольцевой струи газа по поверхности струи металла в направлении ее движения исключает распад истекающей в вакуум-камеру струи расплава с большим углом раскрытия факела мелкодисперсных капель металла и, как следствие, запороченность стенок изложницы пленами. Повышение качества конечной металлопродукции достигается за счет того, что увеличивается количество газовых зародышей инжектируемых струей в объемы залитого в изложницу металла. Дегазация металла происходит как во время свободного падения струи, так и значительно интенсифицируется процесс дегазации через зеркало металла в изложнице.

Уменьшение отношения скоростей истечения струй газа и жидкого металла менее 1,0 незначительно интенсифицирует процесс дегазации через зеркало металла в изложнице в связи с снижением количества инжектируемых газовых зародышей.

Увеличение отношения скоростей истечения струй газа и жидкого металла более 10,0 снижает эффективность процесса дегазации металла в период свободного падения струи в связи с тем, что в этом случае распадается не на мелкодисперсные капли, а крупные фрагменты жидкого металла, что снижает эффективную реакционную поверхность.

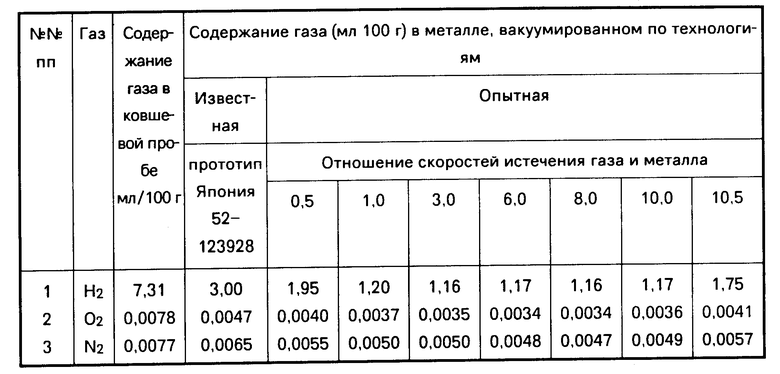

Содержание газов в металле при струйном вакуумировании по известному и предлагаемому способам нераскисленной стали марки 38Х2НМА в слитки массой 39,5 т представлено в таблице.

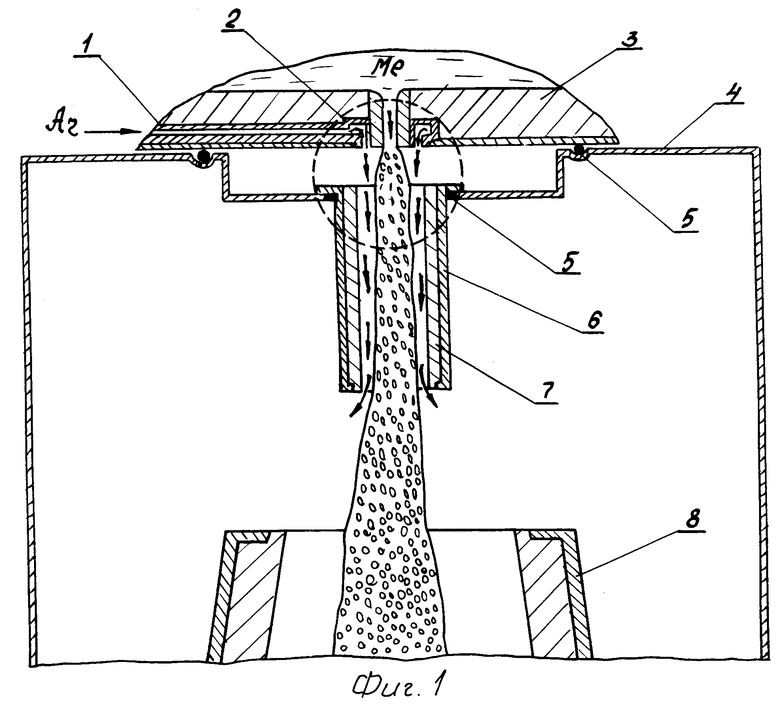

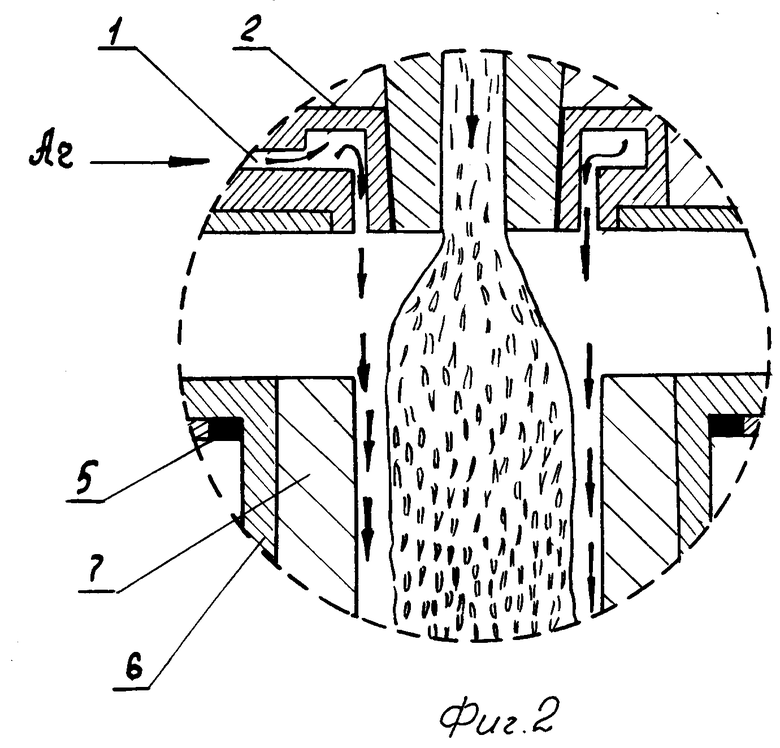

На фиг.1 и 2 показано устройство, реализующее предлагаемый способ.

Устройство включает канал подвода аргона, направляющий коллектор 2, промежуточную емкость 3, вакуумную камеру 4 с герметизирующими элементами 5, ограничитель 6 струи с огнеупорной футеровкой 7, изложницу 8.

Разливка металла при данном способе получения слитка осуществляется следующим образом.

Подготовленную изложницу 8 устанавливают в вакуумную камеру 4. После закрытия вакуумной камеры крышкой устанавливают промежуточную емкость 3, изолируя объем вакуумной камеры от атмосферы герметизирующими элементами 5. В камере создают разрежение до начала перелива. Одновременно с поступлением первых порций металла из промежуточной емкости 3 по каналу разливочного стакана в вакуум-камеру 4 на поверхность струи металла подают по каналу 1 и коллектору 2 кольцевую струю аргона. Процесс удаления продуктов взаимодействия газа с металлом проводят до окончания наполнения тела слитка.

Предварительный технико-экономический анализ показывает, что реализация предлагаемого способа получения слитка в вакууме позволит по сравнению с прототипом повысить качество слитка и увеличить выход годного за счет снижения на 35-40% брака по горячим поверхностным трещинам; на 10-15% по дефектам макроструктуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТРУИ МЕТАЛЛА ПРИ РАЗЛИВКЕ | 1992 |

|

RU2065796C1 |

| Способ управления процессом дегазации жидкой стали в струе | 1984 |

|

SU1154344A1 |

| СПОСОБ ДЕГАЗАЦИИ СТАЛИ | 2009 |

|

RU2406768C1 |

| Способ управления дегазацией жидкой стали | 1983 |

|

SU1122710A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1991 |

|

RU2026365C1 |

| ГИБКАЯ СИСТЕМА ЭЛЕКТРИЧЕСКОЙ ДУГОВОЙ ПЕЧИ С МИНИМАЛЬНЫМ ПОТРЕБЛЕНИЕМ ЭНЕРГИИ И СПОСОБЫ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПРОДУКТОВ | 2012 |

|

RU2530578C2 |

| Способ вакуумной обработки стали в струе | 1978 |

|

SU779410A1 |

| Способ контроля расхода жидкого расплава | 1979 |

|

SU1115850A1 |

| Способ обработки струи металла при разливке | 1990 |

|

SU1764780A1 |

| Промежуточная емкость | 1983 |

|

SU1196115A1 |

Изобретение может быть использовано в сталеплавильном производстве при отливке стальных слитков в вакуум-камерах. Сущность: при вакуумировании металла в струе с одновременной разливкой в том же вакуумном агрегате вакуумирование металла и разливку осуществляют с одновременной подачей кольцевой струи газа по поверхности струи металла в направлении ее движения, при этом отношение скоростей истечения струй газа и жидкого металла составляет 1,0 10,0. 2 ил., 1 табл.

СПОСОБ ПОЛУЧЕНИЯ СЛИТКА, включающий вакуумирование металла в струе с одновременной разливкой в том же вакуумном агрегате, подачу газа в вакуумный агрегат с одновременным удалением продуктов взаимодействия газа с металлом, отличающийся тем, что, с целью повышения качества слитка, вакуумирование металла и разливку осуществляют с одновременной подачей кольцевой струи газа по поверхности струи металла в направлении ее движения, при этом отношение скоростей истечения струй газа к скорости жидкого металла составляет 1,0-10,0.

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-09-16—Подача