(5) СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОПРОЧНЫХ АЛОНИИИЕВЫХ СПЛАВОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| Способ формообразования деталей | 1981 |

|

SU967613A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194588C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2395356C1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2005 |

|

RU2296811C2 |

1

Изобретение относится к обработке металлов давлением в сочетании с термообработкой и может быть использовано в машиностроении и судостроении для формообразования деталей с высокими прочностными свойствами и высо кой точностью их изготовления из листов, профилей и монолитных панелей, например обшивок, создающих аэродинамический обвод изделий.

Известен способ формообразования деталей о режиме ползучести, включающий фиксацию заготовки на формблоке, гибку ее нагружением путем создания разряжения между матрицей и последующую термообработку под нагрузкой L 3

Однако способ не обеспечивает высокой прочности получаемых изделий, а после формообразования необходимо проводить термообработку изделия, что усложняет технологический процесс.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ формообразования деталей из высокопрочных алюминиевых сплавов, включающий фиксацию заготовки на матрице и проводимые одновременно термообработку заготовки и ее гибку нагружением, возрастающим с постоянной скоростью до принятия заготовкой заданной формы. Нагружение проводят в течение всего рвемёни термообработки f2j.

10

Недостатком этого способа является низкая точность формообразования деталей. Это вызвано пружинением деталей после их формообразования, точно учесть величину которого при изгоtsтовлении формующей оснастки невозможно из-за различия механических свойств материала заготовок и их геометрических размеров в пределах допуска. Правка готовых деталей для

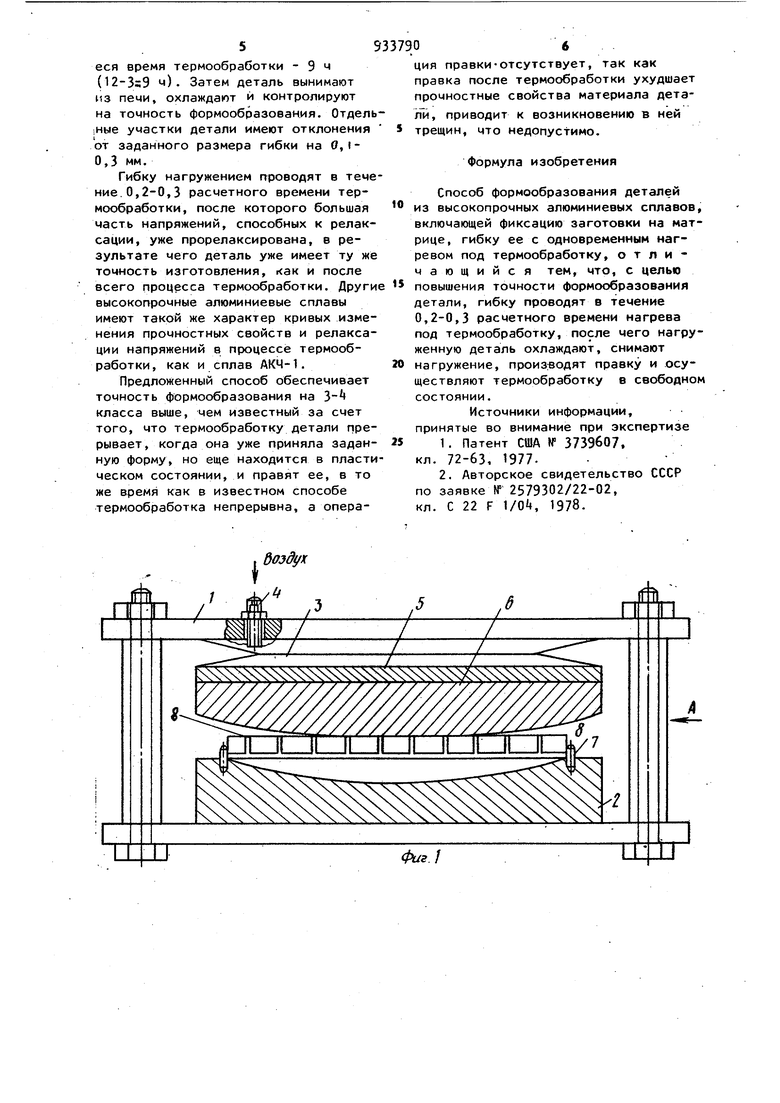

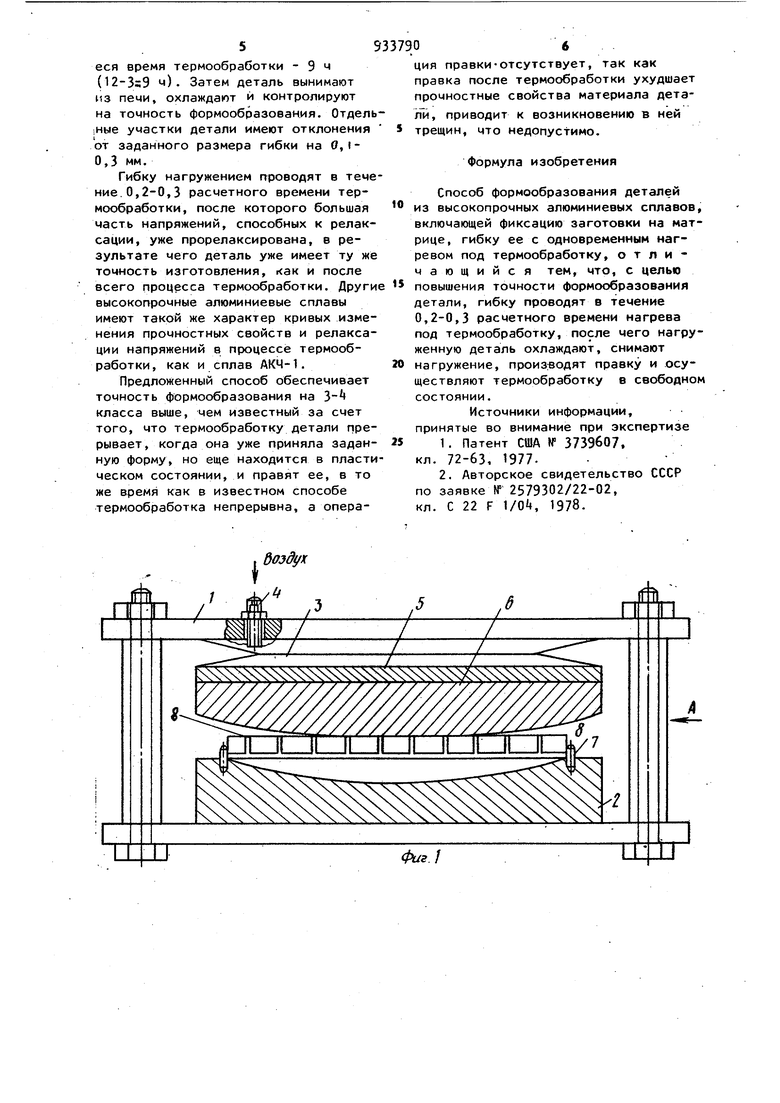

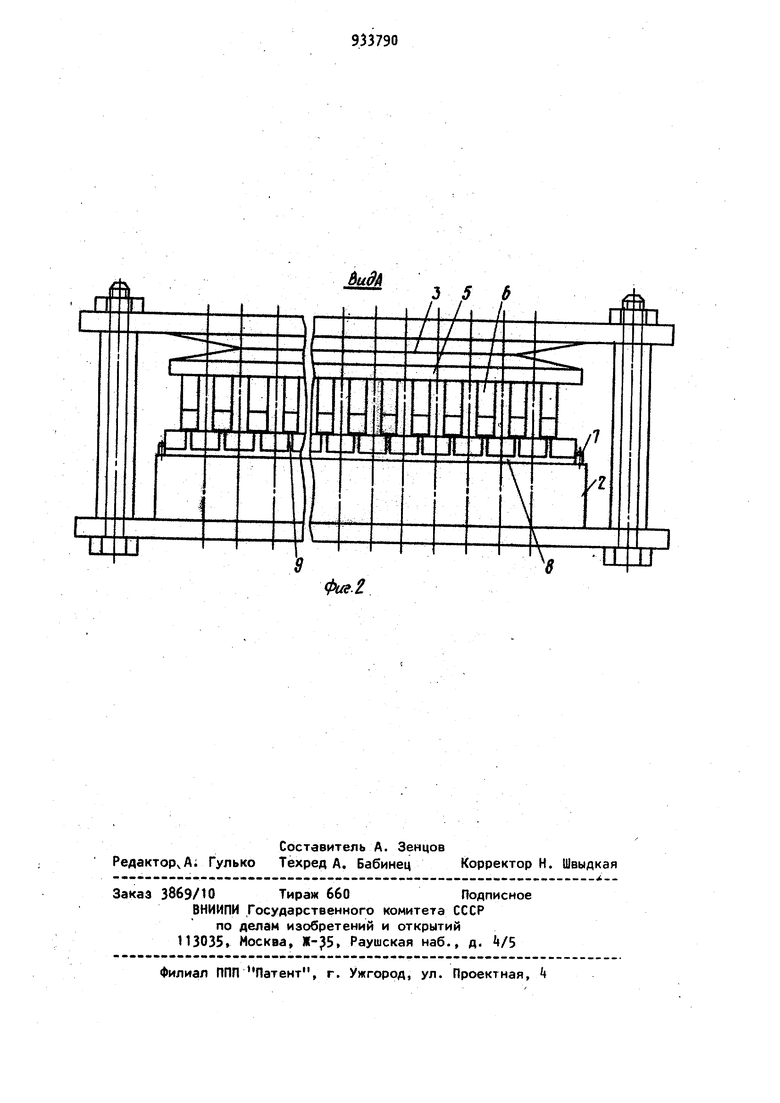

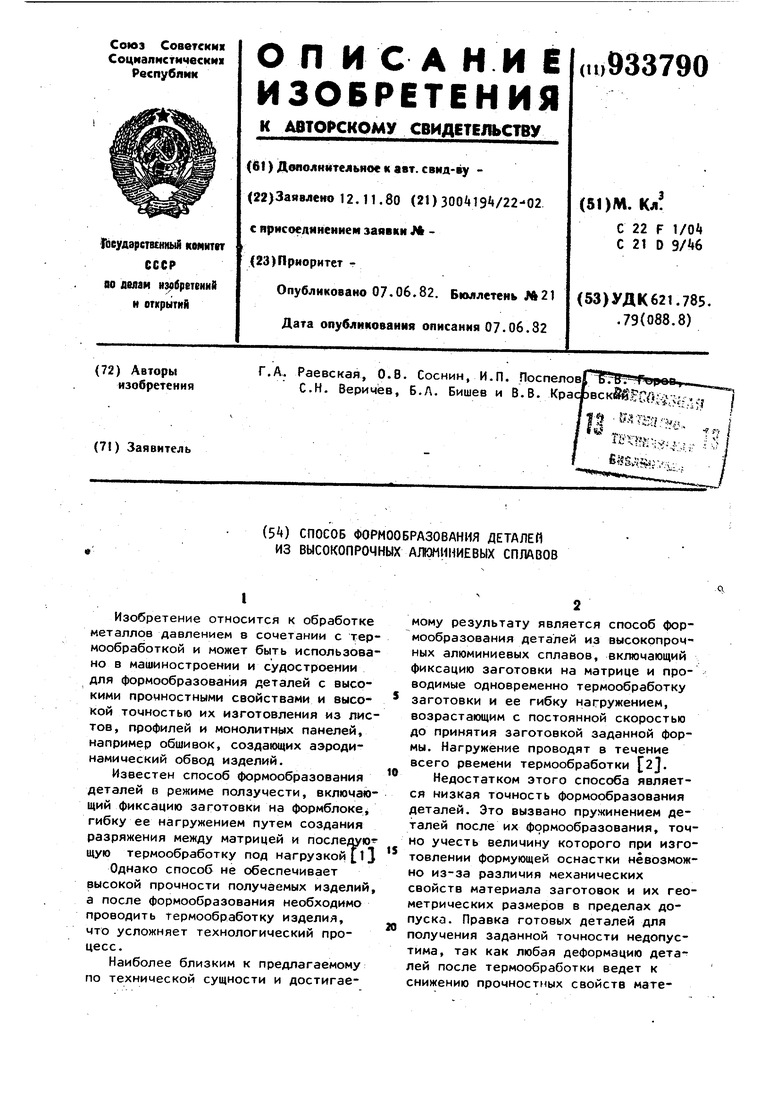

20 получения заданной точности недопустима, так как любая деформацию деталей после термообработки ведет к снижению прочностных свойств мате39риала: сопротивления ползучести и , относительного удлинения. Цель изобретения - повышение точности формообразования деталей. Поставленная цель достигается тем, что согласно способу формообразования деталей из высокопрочных алюминиевых сплавов, включающем фиксацию заготовки на матрице, гибку iee с одновременным нагревом под термообработку, гибку проводят в течение 0,2-0,3 расчетного времени нагрева под термообработку, после чего нагруженную деталь охлаждают, снимаю нагружение, проводят правку и осуществляют термообработку детали в свободном состоянии. Нижний предел времени гибки нагру жением обусловлен тем, что в течение 0,2 расчетного времени термообработки большая часть возникших при гибке в материале заготовки напряжений, способных к релаксации при заданных условиях, и поэтому деталь уже в это время имеет тйкую же точность изготовления как и после всего процесса термообработки. А верхний предел времени обусловлен тем, что за 0,3 расчетного времени термообработки материал еще не уп(5Очняется (остается пластичным), что позволяет проводить правку детали без ухудшения прочностных свойств материала детали. На фиг. 1 и 2 представлено устройство для формообразования деталей по предложенному способу. Устройство состоит из каркаса 1, матрицы 2 и пневмокамеры 3, снабженной штуцером 4 для подачи воздуха и жесткой пластиной 5, на которой за реплены рубильники 6, формующая поверхность которых имеет кривизну формующей поверхности матрицы 2. Мат рица 2 снабжена фиксирующими штырями 7. Пример. Проводят формообразо вание панели одинарной кривизны из плоской заготовки, имеющей ребра жесткости и отдельные утолщения полотна. Заготовку панели получают фре зерованием из-плоской, закаленной и растянутой плиты. Материал заготовки высокопрочный алюминиевый сплав марк . Размеры заготовки панели 1200x2500 мм, толщина полотна и ребер жесткости - 2 мм, имеются О1;дель ные утолщения полотна мм, высота ребер - 30 мм. Радиус кривизны готовой панели после формообразования -2000 мм. Заготовку 8 укладывают на матрицу 2, фиксируют на ней по наружному контуру с помощью штырей 7. К ребрам 9 заготовки, расположенным в плоскости изгиба, подводят рубильники 6. После этого устройство помещают в электропечь и нагревают до температуры термообработки (искусственного старения) указанного сплава . Одновременно с термообработкой проводят гибку заготовки нагружением, возрастающим с постоянной скоростью. Для того в пневмокамеру 3 нагнетают воздух, постепенно повышая его избыточное давление от О до 1,2 кг/см при этом пневмокамеры 3 увеличивается и давление воздуха передаётся через пластину 5 на рубильники 6, а от них на заготовку 8, в результате чего заготовка В изгибается до формы заданной матрицей 2. Нагружение заготовки 8 производится в течение 3 ч, что составляет 0,25 от расчетного времени термообработки (12 ч) для сплава . Скорость нагружения заготовки Q,k кг/см в ч. Нагружение заготовки 8 возрастающей нагрузкой при температуре термообработки в течение 3 ч вызывает в заготрвке необратимые деформации ползучести, в результате чего заготовка принимает заданную, форму. Через 3 ч термообработку заготовки 8 под нагрузкой прерывают, формообразующее устройство с заготовкой 8 вынимают из печи, деталь охлаждают „од нагрузкой (не вынимая из устройства) до комнатной температуры и нагружение с полученной детаснимаютли, выпуская воздух из пневмокамеры 3. Контроль геометрических размеров полученной детали показывает, что участки детали с утолщениями полотна имеют отклонения от заданного радиуса кривизны после гибки на 1-1,5 мм. Для устранения этих отклонений деталь правят выколоткой по болванке,форма которой соответствует заданной форме детали. Время правки 10 мин. После правки заканчивают термообработку детали в свободном состоянии. Для этого деталь загружают в печь, нагревают до 195°С и выдерживают при этой температуре оставше55еся время термообработки - 9 ч 02-3s9 ч). Затем деталь вынимают из пеми, охлаждают и контролируют на точность формообразования. Отдель.ные участки детали имеют отклонения от заданного размера гибки на 0,10,3 мм. Гибку нагружением проводят в течение. О,2-0,3 расчетного времени термообработки, после которого большая часть напряжений, способных к релаксации, уже прорелаксирована, в результате чего деталь уже имеет ту же точность изготовления, как и после всего процесса термообработки. Другие

высокопрочные алюминиевые сплавы имеют такой же характер кривых изменения прочностных свойств и релаксации напряжений в процессе термообработки, как и сплав АКЧ-1.

Предложенный способ обеспечивает точность формообразования на З- класса выше, чем известный за счет того, что термообработку детали прерывает, когда она уже приняла заданную форму, но еще находится в пластическом состоянии, и правят ее, в то же время как в известном способе термообработка непрерывна, а операдетали, гибку проводят в течение 0,2-0,3 расчетного времени нагрева под термообработку, после чего нагруженную деталь охлаждают, снимают

нагружение, производят правку и осуществляют термообработку в свободном состоянии.

Источники информации, принятые во внимание при экспертизе

2, Авторское свидетельство СССР по заявке№ 2579302/22-02, кл. С 22 F 1/0, 1978. 0 ция правки-отсутствует, так как правка после термообработки ухудшает прочностные свойства материала детали, приводит к возникновению в ней трещин, что нeдoпyctимo. Формула изобретения Способ формообразования деталей из высокопрочных алюминиевых сплавов, включающей фиксацию заготовки на матрице, гибку ее с одновременным нагревом под термообработку, отличающийся тем, что, с целью повышения точности формообразования

Авторы

Даты

1982-06-07—Публикация

1980-11-12—Подача