(54) СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ | 2011 |

|

RU2475322C1 |

| Способ формообразования деталей двойной крутизны и устройство для его осуществления | 1983 |

|

SU1147471A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ формообразования деталей | 2014 |

|

RU2608478C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПРУЖИН | 1997 |

|

RU2121615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА | 2008 |

|

RU2396367C2 |

| СПОСОБ ФОРМИРОВАНИЯ НЕЖЕСТКИХ ДЕТАЛЕЙ | 1993 |

|

RU2042451C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ОБТЯЖКОЙ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ ОБОЛОЧЕК ДВОЙНОЙ КРИВИЗНЫ, ИМЕЮЩИХ ДВОЯКОВЫПУКЛУЮ ПОЛОГУЮ ФОРМУ | 2022 |

|

RU2799365C1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2001 |

|

RU2216422C2 |

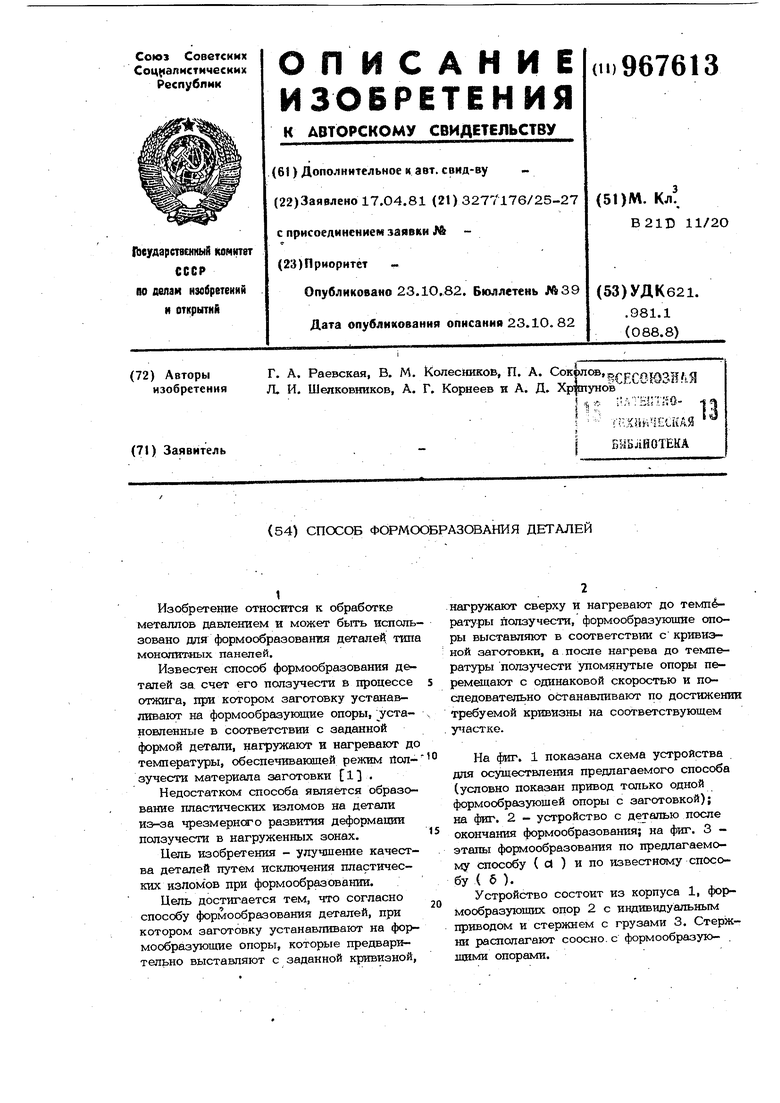

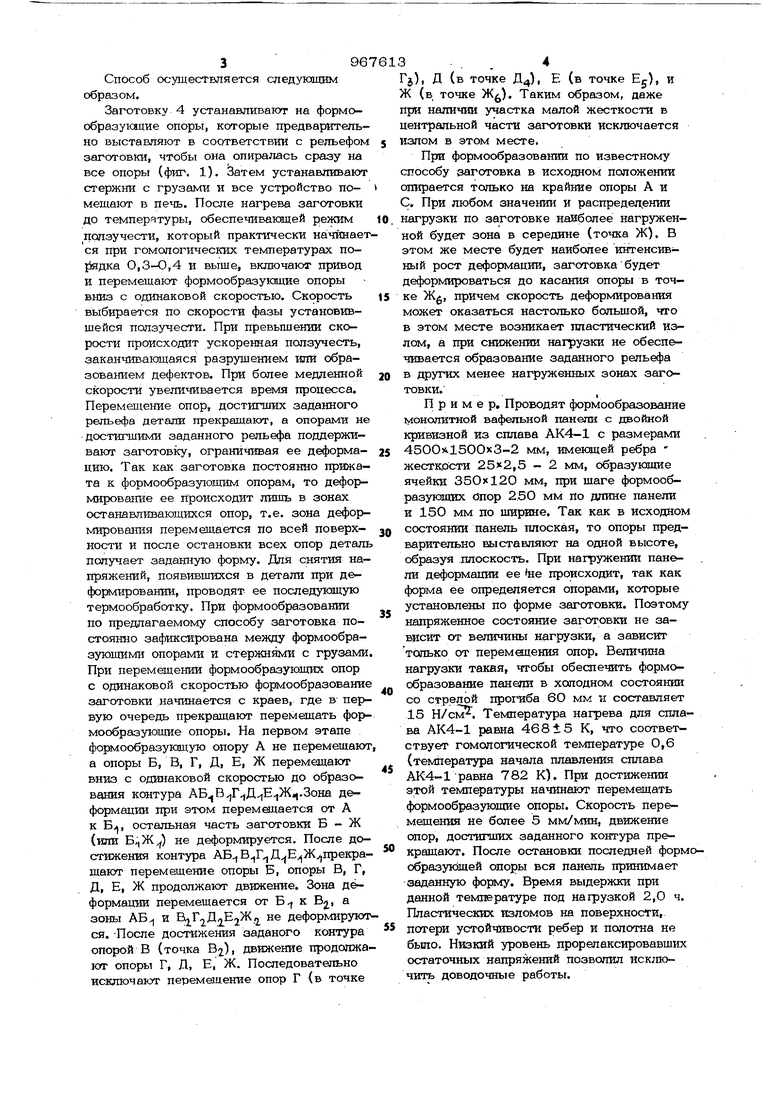

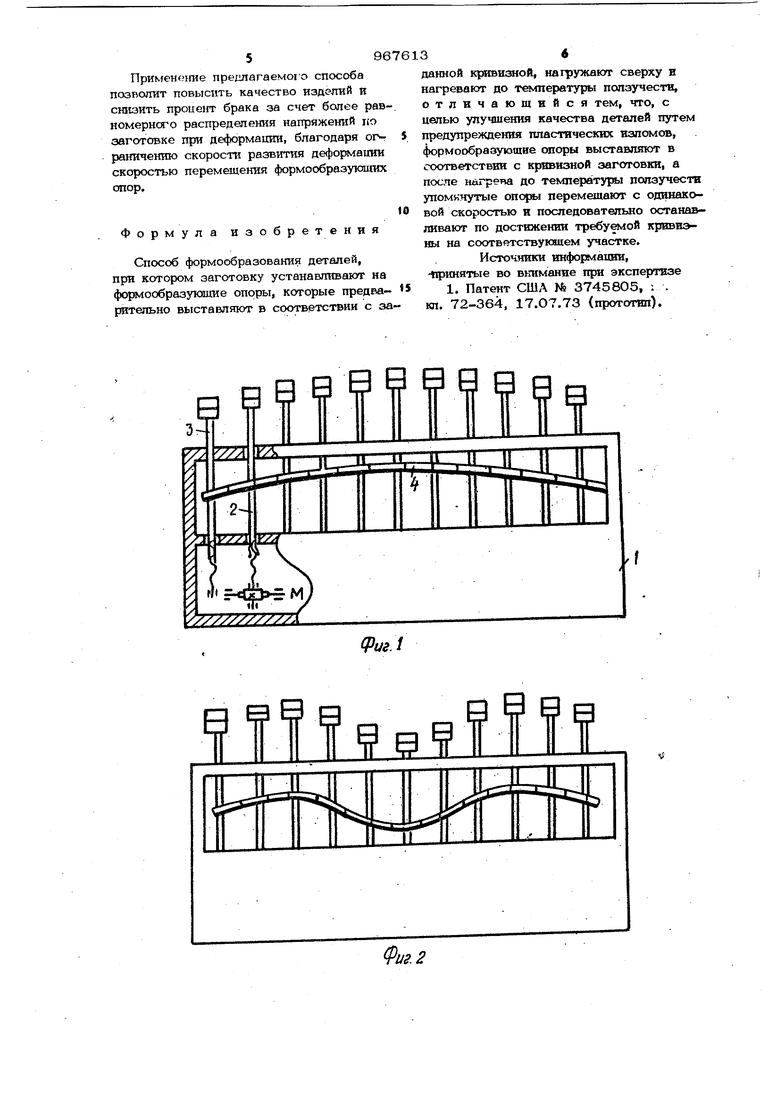

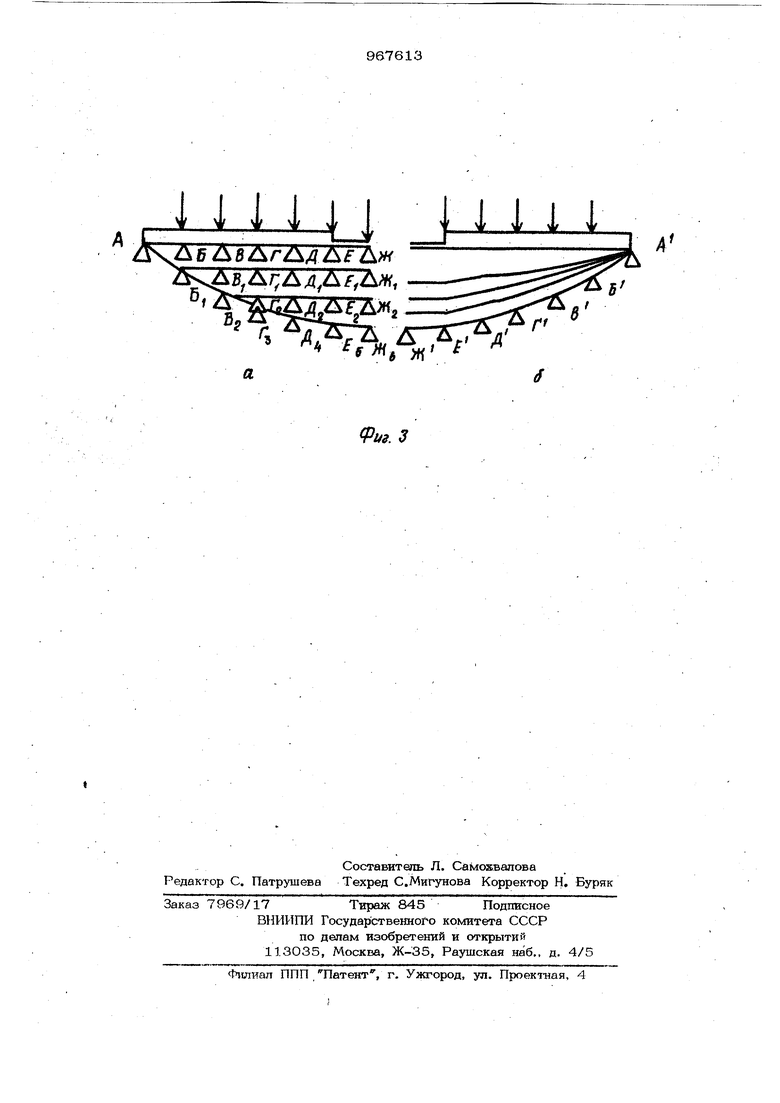

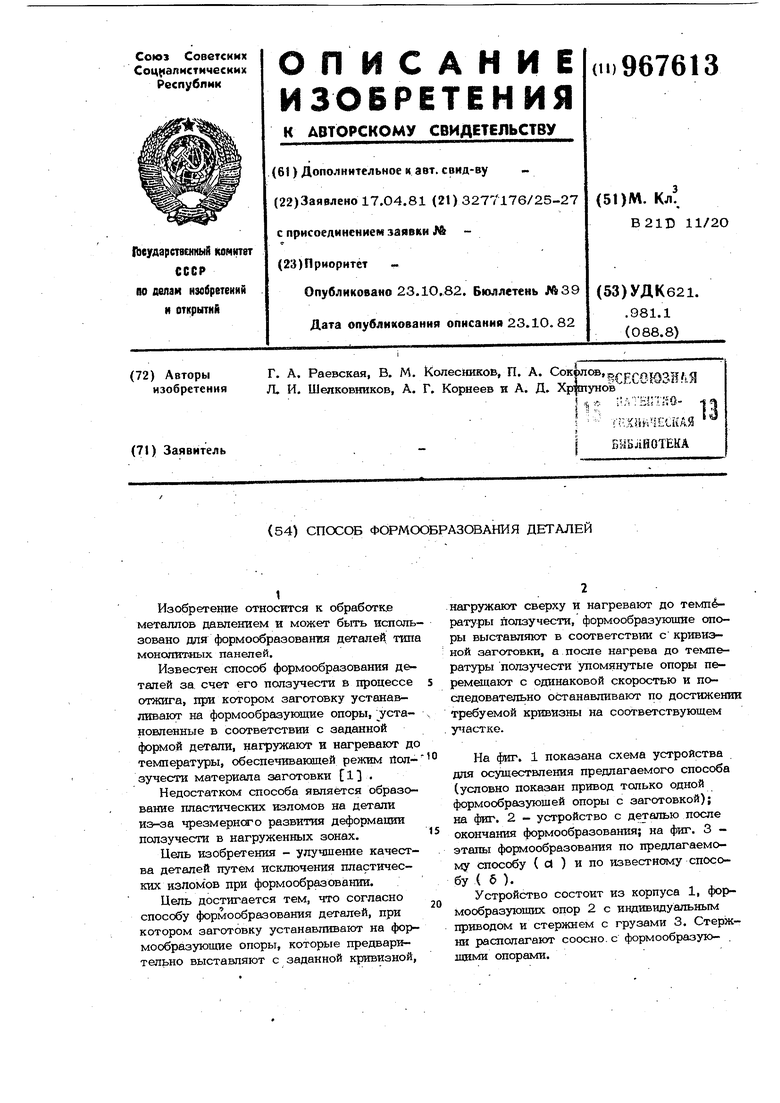

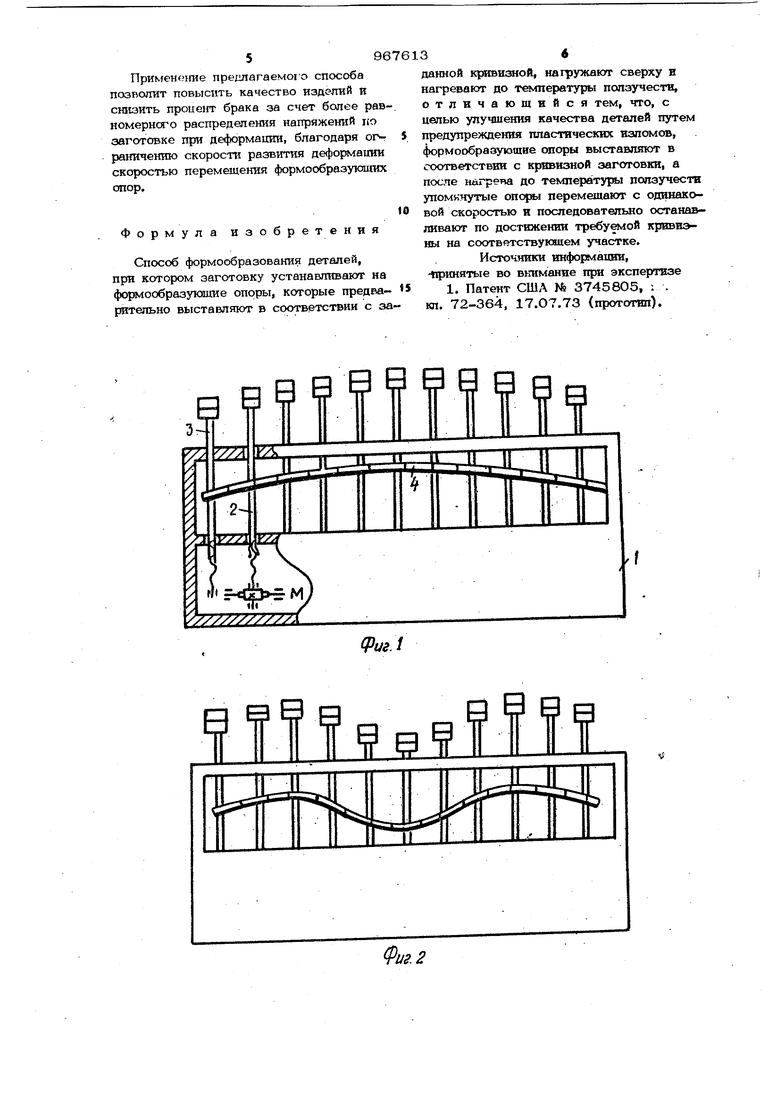

Изобретение относится к обработке металлов давлением и может быть исполь зовано для формообразования деталей тип монолит«ых панелей. Известен способ формообразования деталей за счет его ползучести в процессе отжига, при котором заготовку устанавливают на формообразующие опоры, установленные в соответствии с заданной формой детали, нагружают и нагревают до температуры, обеспечивающей режим йолзучести материала заготовки 1 . Недостатком способа является образование пластических изломов на детали из-за чрезмерного развития деформации ползучести в нагруженных зонах. Цепь изобретения - улучшение качества деталей путем исключения пластических изпомЪв при формообразовании. Цель достигается тем, что согласно способу формообразования деталей, при котором заготовку устанавливают на формообразующие опоры, которые предварительно выставляют с заданной кривизной. нагружают сверху и нагревают до температуры ползучести, формообразующие опоры выставл5Пот в соответствии с кривизной заготовки, а после нагрева до температуры ползучести упомянутые опоры переметают с одинаковой скоростью и последовательно останавливают по достижении требуемой кривизны на соответствующем участке. На фиг. 1 показана схема устройства для осуществления предлагаемого способа (условно показан привод только одной формообразующей опоры с заготовкой); на фиг. 2 - устройство с деталью после окончания формообразования; на фиг. 3 - этапы формообразования по предлагаемому способу ( d ) и по известному способу ( 6 ). Устройство состоит из корпуса 1, формообразующих опор 2 с индивидуальным приводом и стержнем с грузами 3. Стержни располагают соосно. с формообразую- . щвми опорами. Способ осуществляется следующим образом. Заготовку 4 устанавливают на формообразугацие опоры, которые предваргггельно выставляют в соответствии с рельефом заготовки, чтобы она опиралась сразу на все опоры (фиг, 1), Затем устанавливают стержни с грузами и все устройство помещают в печь. После нагрева заготовки до температуры, обеспечивающей режим ползучести, который практически на:чйнает ся при гомологических температурах О,3-О,4 и выше, включают привод И перемещают формообразующие опоры вниз с одинаковой скоростью. Скорость выбирается по скорости фазы установившейся ползучести. При превышении скорости происходит ускоренная ползучесть, заканчивающаяся разрушением или образованием дефектов. При более медленной скорости увеличивается время процесса. Перемещение опор, достигших заданного рельефа детали прекращают, а опорами не достигшими заданного рельефа поддерживают заготовку, ограничивая ее деформацию. Так как заготовка постоянно прижата к формообразующим опорам, то дефор- мировште ее происходит лищь в зонах останавливающихся опор, т.е. зона деформирования перемещается по всей поверхности и после остановки всех опор деталь получает заданную форму. Для снятия напряжений, появившихся в детали при дефор гаровании, проводят ее последующую термообработку. При формообразовании по предлагаемому способу заготовка постоянно зафиксирована между формообразующими опорами и стержнями с грузами При перемещении формообразующих опор с одинаковой скоростью формообразование заготовки начинается с краев, где в первую очередь прекращают перемещать форк мообразующие опоры. На первом этапе формообразующую опору А не перемещают а опоры Б, В, Г, Д, Е, Ж перемещают вниз с одинаковой скоростью до образования контура .Зона деформации при этом перемйдается от А к , остальная часть заготовки Б - Ж (или Б;,Ж) не деформируется. После достижения контура АБ-,В Г Д Е Ж прекращают перемещение опоры Б, опоры В, Г, Д, Е, Ж продолжают движение. Зона деформации перемещается от Б-j к и зоны АБ и ,,, не деформируют ся. -После достижения ааданого контура опорой В (точка В2) i движение продолжают опоры Г, Д, Е, Ж. Последовательно исключают перемещение опор Г (в точке Fj), Д (в точке Дц,), Е (в точке Е), и Ж (в, точке Ж). Таким образом, даже при наличии участка малой жесткости в центральной части заготовки исключается излом в этом месте. При формообразовании по известному способу заготовка в исходном положении опирается тогаько на крайние опоры А и С. При любом значении и распредел.ении нагрузки по заготовке наиболее нагруженной будет зона в середине (точка Ж). В этом же месте будет наиболее интенсивный рост деформации, заготовка будет деформироваться до касания опоры в точке Ж, причем скорость деформирования может оказаться настолько большой, что в этом месте возникает пластический излом, а при снижении нагрузки не обеспечивается образование заданного рельефа в других менее нагруженных зонах заготовки. Пример. Проводят формообразование монолитной вафельной хшнепи с двойной кривизной из сплава АК4-1 с размерами 4500 1500x3-2 мм, имеющей ребра жесткости ,5 - 2 мм, образующие ячейки 350x120 мм, при щаге формообразующих опор 2.50 мм по длине панели и 150 мм по ширине. Так как в исходном состоянии панель плоская, то опоры предварительно выставляют на одной высоте, образуя плоскость. При нагружений панели д.еформаШ1И ее не происходит, так как форма ее определяется опорами, которые установлены по форме заготовки. Поэтому напряженное состояние заготовки не зависит от величины нагрузки, а зависит только от перемвцения опор. Величина нагрузки такая, чтобы обеспечить формообразование панели в холодном состоянии со сгрелой прогиба 60 мм и составляет 15 Н/см, Температура нагрева для сплава АК4-1 равна 46815 К, что соответствует гомологической температуре 0,6 (температура начала плавления сплава АК4-1 равна 782 К). При достижении этой температуры начинают перемещать формообразующие опоры. Скорость перемещения не более 5 мм/мин, движение опор, достигших заданного контура прекращают. После остановки последней формообразующей опоры вся панель принимает заданную фору1у. Время выдержки при данной температуре под нагрузкой 2,0 ч. Пластических изломов на поверхности, потери устойчивости ребер и полотна не бьто. Низкий уровень прорелаксировавших остаточных напряжений позволил иск;почить доводочные работы. Примене1ше предлагаемого способа позволит повысить качество изделий и снизить процент брака за счет более равномернсго распределения напряжений lio заготовке при деформации, благодаря огт раничению скорости развития деформашш скоростью перемещения формообразукшгах опор. Формула изобретения Способ формообразования деталей, при котором заготовку устанавливают на формообразутащие опоры, которые предварительно выставляют в соответствии с за

В 0 S 0

п

fPuei

us.2 данной кривизной, нагружают сверху и нагревают до температуры ползучести, отличающийся тем, что, с целью улучшения качества деталей путем предупреждения пластических изломов, формообразующие опоры выставляют в соответствии с кривизной заготовки, а после нагрева до температуры ползучести упомянутые перемешают с одниаковой скоростью и последовательно останавливают по достижении требуемой крввиэны на соответствующем участке. Источники информации, принятые во внимание при экспертизе 1. Патент США J 3745805, i . кл. 72-364, 17.О7.73 (прототип). W ф 4 AyAgAgAm ATZ w А/;Л 4 A ff, .2|- 5ШЗШж,

«Pw. J | 1 1 i i /

Авторы

Даты

1982-10-23—Публикация

1981-04-17—Подача