Изобретение относится к области обработки металлов давлением, а именно к изготовлению габаритных деталей из алюминиевых высокопрочных сплавов типа монолитных панелей путем изменения формы, и предназначено для использования в самолетостроении, судостроении и других отраслях промышленности.

Известен способ формообразования деталей с применением дробеударной обработки (патент US №4329862, МПК В24С 3/00, опубл. 18.05.1982). По этому способу деталь в виде панели обрабатывают потоком дроби с обеих сторон. Далее панель обрабатывают потоком дроби большей интенсивности только с одной стороны, и она приобретает выпуклую форму. Интенсивность потока меняется по заданной программе в зависимости от конфигурации и толщины сечения детали. По окончании обработки поверхность детали приобретает заданную форму. По этому способу поток дроби создает на поверхности детали напряжения сжатия, которые изгибают деталь в зависимости от величины напряжений. При искривлении выпуклая поверхность остается с остаточным сжимающим напряжением, которое увеличивает сопротивление к усталости и коррозионную стойкость детали при эксплуатации. Недостатком этого способа формообразования является то, что при эксплуатации панели хорошо воспринимают нагрузки только в одном направлении - при растяжении. В реальных условиях конструкции изделий испытывают разностороннюю нагрузку. Так если рассматривать нагружение обшивок самолета, то в стояночном состоянии верхняя обшивка испытывает напряжения растяжения, а нижняя - сжатия. В полете направления нагрузки меняются на противоположные: верхние панели находятся в сжатом состоянии, а нижние в растянутом, причем нагрузки возрастают в десятки раз. По этой причине панели верхней части крыла самолета, изготовленные дробеударным методом, для компенсации ослабления прочности, вызванной суммированием внешней нагрузки и напряжений, изготавливают из более прочного материала и большей толщины. А это влияет на увеличение трудоемкости изготовления и массы конструкции, что впоследствии отражается на себестоимости изделия и увеличении эксплуатационных расходов.

Наиболее близким по технической сущности к заявляемому изобретению является способ формообразования деталей (патент RU №2056197, МПК B21D 11/20, опубл. 20.03.1996). Заготовку детали разбивают на зоны нагревания, нагружения и охлаждения, определяют число этапов деформирования, деформируют деталь в режиме ползучести при напряжениях ниже предела упругости. Чтобы избежать необратимые деформации, производят релаксацию напряжения, для чего в термокамеру введен многосекционный формоблок с шарнирно соединенными секциями, где каждая секция имеет свой нагреватель и охладитель, и в каждой зоне размещен участок заготовки с одинаковыми геометрическими и теплофизическими свойствами. В этом способе заготовку на первом этапе деформирования сначала изгибают приближенно к окончательному контуру, а затем, на втором этапе последовательно меняя режимы, придают окончательную форму. Каждый параметр режима выбирается для каждого отдельного участка в отдельности в зависимости от конфигурации детали, однородности теплофизических и механических свойств. В связи с этим способ отличается трудностью выполнения регламентируемых условий регулирования. Так в современном самолете среднего класса панели крыла имеют протяженность 10-15 метров и состоят из более 10 зон, значительно отличающихся по площади и сечению. Нагрев одной зоны и одновременное охлаждение соседней, а также дифференцированное нагружение каждой зоны значительно усложняют выполнение этого способа. Другим недостатком этого способа, в котором используется эффект ползучести, является то, что он не эффективен для формообразования деталей из высокопрочных алюминиевых сплавов, имеющих недостаточный ресурс тепловой обработки. Их можно нагревать не выше температуры старения и ограничено по времени. При несоблюдении этих условий происходит неконтролируемый рост зерна структуры материала, сопровождающийся падением физико-механических характеристик. Оптимальные температуры формообразования методом ползучести имеют гораздо большую величину и продолжительность воздействия, что приводит к росту зерна. По этой причине известный способ не применим для изделий из высокопрочных алюминиевых сплавов без изменения эксплуатационных свойств.

Задачей предлагаемого изобретения является обеспечение возможности формообразования деталей из плит и листовых заготовок, выполненных из высокопрочных алюминиевых сплавов, без потери ресурса прочности и выносливости, а также снижение трудоемкости выполнения процесса формообразования.

Для решения данной задачи предложен способ формообразования деталей из заготовок, выполненных из высокопрочных алюминиевых сплавов, путем создания внутренних напряжений в материале. Формообразование производят за два этапа, на первом из которых деталь формообразуют приближенно к окончательному контуру, на втором придают окончательную форму нагружением с нагревом до температуры формообразования и выдерживают при этой температуре в зафиксированном состоянии для релаксации напряжений и старения материала. В отличие от прототипа в предлагаемом способе на первом этапе заготовку формообразуют без нагрева путем механического деформирования, с созданием напряжений сжатия поверхностного слоя на выпуклой стороне с интенсивностью и плотностью покрытия, достаточными для получения заданной кривизны.

Механическое деформирование для создания напряжений в поверхностном слое производят одним из следующих способов:

- применением локальных ударных методов обработки: дробеударных, лазерно-гидроударных либо электрогидроударных, с плотностью покрытия поверхности от 30% до 70%;

- путем раскатывания ротационного или обкатки валками всей поверхности или отдельных участков;

- выглаживанием, в том числе с применением ультразвука.

Заготовку на первом этапе формообразования изгибают до формы, составляющей 80…100% от окончательного контура детали. При этом возможен недогиб или перегиб детали, что зависит от индивидуальных особенностей детали. На первом этапе формообразования заготовку изгибают до формы с радиусом изгиба 80…110% от окончательного радиуса.

Способ предполагает применение заготовок, прошедших полный цикл термообработки. Для них температуру формообразования и продолжительность устанавливают по режиму повторного старения. Для деталей со сложным контуром или контуром с большой кривизной для релаксации и выравнивания внутренних напряжений требуется значительно большая температура и продолжительность процесса. Выполнение этих условий приведет к перерасходу резерва продолжительности термообработки, следовательно - к росту величины зерна и падению прочности материала. Для предотвращения указанных последствий и увеличения ресурса термообработки заготовку поставляют с неполным режимом старения, то есть выполняют первую стадию старения в одну или две ступени, а на втором этапе формообразования температуру и продолжительность устанавливают по режиму второй стадии старения.

Для сокращения цикла и упрощения процесса формообразования на втором этапе перед нагревом заготовку дополнительно деформируют до необходимой формы в пределах упругопластического изгиба при температуре окружающей среды. При необходимости дальнейшего деформирования заготовки нагружение с нагревом производят в режиме ползучести, не превышая предел упругости.

Для обеспечения оптимального управления процессом формообразования деформирующие усилия прикладывают в направлении по радиусу в местах наибольшего сопротивления деформации, а также по торцам образующей листовой заготовки.

Предложенная совокупность признаков заявляемого способа выбрана исходя из условий поставленной задачи. Традиционные силовые способы формообразования, такие как гибка на прессе, неприемлемы для высокопрочных алюминиевых сплавов в закаленном виде, таких как В95, 1163 и др., так как приводят к снижению физико-механических свойств. В настоящее время большое количество силовых деталей самолетов изготавливают из этих материалов. Для придания формы деталям из этих материалов используют способы, основанные на естественных процессах, происходящих в материале при дозированном энергетическом воздействии, без нарушения целостности структуры материала. Одним из этих способов является создание на поверхности уплотненного слоя, наклепа, созданного с помощью механического деформирования: раскатывания, выглаживания или ударов. По условиям универсальности применения наиболее распространен дробеударный метод. Наклеп тонкого слоя поверхности производит его расширение и создает внутренние сжимающие напряжения. В результате создания сложного напряженного состояния на поверхности, создается изгибающий момент, деформирующий заготовку в соответствии с величиной напряжения. Причем выпуклой будет поверхность с наклепом. В процессе изгиба металл не теряет своей прочности и дополнительно наращивает прочность за счет создания напряжений сжатия. Напряжения сжатия повышают сопротивление усталостному и коррозионному разрушению, коррозионно-механическому растрескиванию. Дробеударное формообразование идеально подходит для формообразования панелей с достаточно большим радиусом гиба без резких изменений контура. Созданные этим способом сжимающие напряжения хорошо работают в деталях, работающих на растяжение. В этом случае внутренние напряжения и напряжения внешнего нагружения складываются и компенсируются. В результате деталь может воспринимать гораздо большие нагрузки. Но если эту деталь разместить в зоне со сжимающими нагрузками, она будет воспринимать меньшие усилия. По этой причине дробеударный способ формообразования используют только для деталей, размещенных в зоне растягивающих нагрузок и не имеющих перегибов и резких изменений контура. Для формования этих деталей используют способ, основанный на эффекте ползучести, в котором с помощью нагрева и дозированного изгибающего момента деталь формообразуется и приобретает равномерно-распределенные растягивающие напряжения. Процесс формообразования растянут по времени. Скорость перемещения материала связана с температурой нагрева и временем выдержки для релаксации напряжений сложной зависимостью. Чем выше температура, тем быстрее происходит процесс. Для высокопрочных алюминиевых сплавов температура и время возможного нагрева ограничены жесткими рамками, несоблюдение которых приводит к необратимому увеличению размеров зерна с соответствующими последствиями. Совместное применение этих способов формообразования в указанной последовательности не известно, и простое соединение их в единый процесс не решает в полной мере поставленной задачи. Синергетический эффект их соединения можно получить при соблюдении дополнительных условий. Эти условия отражены в дополнительных пунктах формулы.

Формообразование на первом этапе производят только путем создания внутренних напряжений на поверхности детали. Для их создания применяют следующие методы: дробеударные (дробеметный, дробеструйный, гидродробеструйный), лазерно-гидроударный, электрогидроударный, а также раскатывание поверхностного слоя валками или торцом ротора, возможно применение выглаживания поверхности индекторами, в том числе с применением ультразвука. Методы выбирают в зависимости от особенности детали, наличия оборудования.

Для того, чтобы обеспечить минимум времени формообразования с нагревом на втором этапе, на первом этапе детали придают простую форму с минимальным недогибом или перегибом поверхности. Деформация на отдельных участках при этом может составлять от 80 до 100% от окончательного контура, а радиусы изгиба могут составлять 80…110% от предельного радиуса изгиба. Кроме того, для упрощения оснастки и технологии формообразования заготовку перед нагревом изгибают и фиксируют в пределах упругопластического изгиба.

Для того чтобы обеспечить возможность нагрева заготовки без роста зерна, термообработку ее производят не по полному циклу. Для предварительной обработки используют режимы Т2, Т3 с применением режима неполного старения, т.е. выполняют первую стадию старения в одну или две ступени. Формообразование на втором этапе и релаксацию напряжений в материале проводят по режиму второй стадии старения. Так для листовой заготовки толщиной 10 мм из сплава В95 для режима Т2 температура старения на второй стадии составляет 160-170°С, а продолжительность 14…18 часов. Для режима Т3 температура - 175…185°С, продолжительность 25…30 часов.

Для обеспечения оптимальных условий деформирования, на втором этапе деформирующие усилия прикладывают по радиусу контура листовой заготовки в местах наибольшей деформации, а нагружение производят в пределах упругого изгиба. Такие действия позволяют избежать пластических изменений и пройти релаксацию напряжений в короткие сроки.

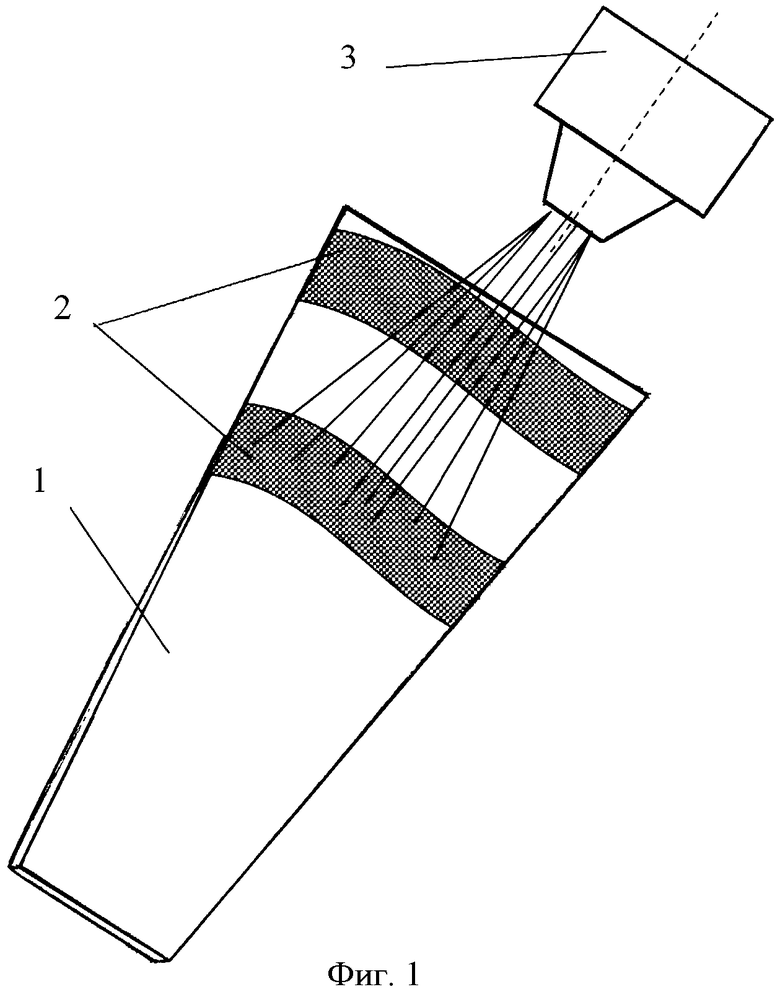

Силовое нагружение может быть произведено по торцу образующей листовой заготовки. В этом случае точечное приложение усилия перераспределяется как по балке на значительный массив площади. Так как заготовка уже предварительно изогнута, то нагружение по касательной увеличивает изгиб (стесненный изгиб) и позволяет применять короткоходовые устройства, что значительно упрощает оснастку.

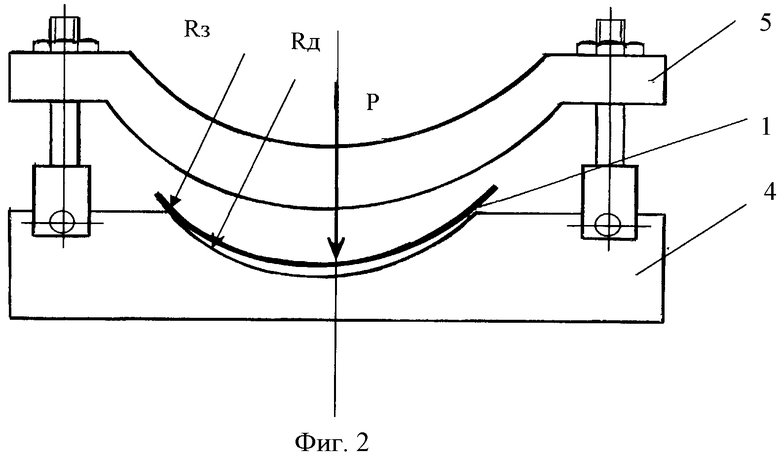

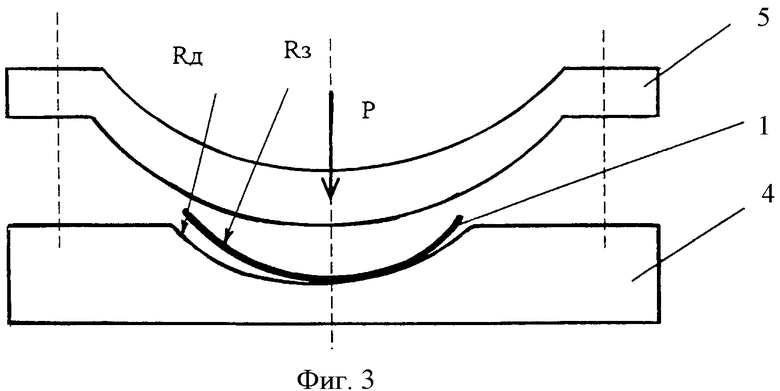

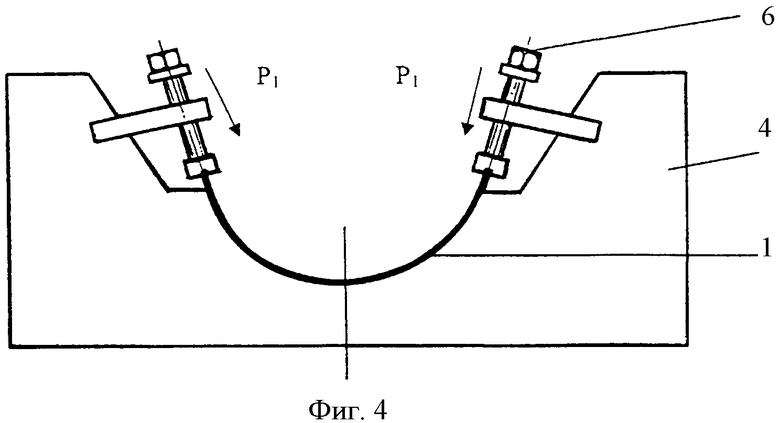

Предлагаемый способ поясняется графическими материалами, где на фиг.1 показана схема формообразования заготовки на первом этапе; на фиг.2 - сечение заготовки в формоблоке с контуром детали после первого этапа формообразования, деталь не догнута; на фиг.3 - сечение заготовки в формоблоке, деталь перегнута; на фиг.4 - сечение заготовки в формоблоке, вариант приложения деформирующего усилия.

На графических материалах (фиг.1-фиг.4) изображены обрабатываемая заготовка 1, наклеп 2 на поверхности заготовки, устройство для создания на поверхности заготовки напряжений сжатия (дробеструйный аппарат, дробемет, либо лазер и т.п.) 3, формоблок, состоящий из ложементов 4 и прижимов 5, из зажимов 6.

Предлагаемый способ формообразования деталей осуществляют следующим образом в два этапа.

На первом этапе (фиг.1) заготовку 1, путем создания наклепа 2 с выпуклой стороны, изгибают до необходимой формы. Наклеп 2 может быть выполнен на поверхности заготовки в виде полос, отдельных участков или по всей поверхности. Плотность покрытия отпечатков от ударов на поверхности должна быть в пределах 30…70% от всей поверхности заготовки. Меньше 30% - заготовка слабо изогнется, а при плотности покрытия более 70% изогнется больше, но при этом значительно увеличивается время на релаксацию напряжений. Наклеп создается с помощью исполнительных устройств 3: дробеструйных аппаратов, дробеметов, лазеров и др. устройств, создающих на поверхности напряжения сжатия. Для уменьшения времени на термическую обработку и исключения холодной пластической деформации формообразование заготовки на первом этапе производят в пределах 80…100%. от окончательной формы. При этом радиусы изгиба заготовки Rз могут быть больше (фиг.2) или меньше (фиг.3) радиуса детали Rд в пределах 10…20%. Оставшееся деформирование производят заневоливанием в пределах упругости на 2 этапе.

На втором этапе заготовку 1 устанавливают в формоблоке (фиг.2, 3, 4), состоящем из отдельных ложементов 4; зажимают прижимами 5, осевым усилием Р или зажимами 6 (фиг.4), усилием P1, направленным в торец вдоль заготовки 1. Под действием усилия Р1 заготовка теряет устойчивость и прижимается к ложементу. Заневоленную в формоблоке заготовку нагревают в камере до температуры формообразования, соответствующей температуре старения материала и выдерживают под напряжением и при заданной температуре для релаксации и перераспределения напряжений, а также искусственного старения материла.

При выполнении способа возможны варианты исполнения в зависимости от геометрических параметров панели и применяемого технологического оборудования.

Пример 1.

Формообразование детали осуществляют из листовой фрезерованной заготовки, выполненной из сплава В95очТ1. Деталь имеет поперечную кривизну с переменным радиусом и переменную толщину сечения. На заготовке детали с выпуклой стороны ударами дроби создают сжимающие напряжения, под действием которых она прогибается в поперечном направлении. Величина прогиба зависит от соотношения толщины сечения заготовки и энергии удара, а также от плотности покрытия поверхности ударами. Энергию удара выбирают для среднего сечения толщины, а плотность покрытия составляет от 30% до 70% поверхности. В данном случае заготовка приобретает кривизну в тонких сечениях, превышающую необходимую до 5…10%, а в толстых сечениях - недогиб составляет 10…20% от необходимой величины гибки и находится в переделах упругих напряжений. Деформации, превышающие пределы упругих напряжений не рекомендуются, так как ведут к падению прочности материала. На втором этапе предварительно изогнутую заготовку устанавливают в формоблоке, состоящем из связанных между собой ложементов, контур обводов которых выполнен с учетом пружинения. Прижимами прижимают поверхность заготовки к ложементам. При этом происходит ее упругое деформирование, на участке с превышением кривизны (фиг.3) заготовка разгибается, а на участке с недостаточной кривизной (фиг.2) она дополнительно догибается. Затем заготовку вместе с формоблоком помещают в термошкаф и производят нагрев до температуры 165°С в соответствии со второй ступенью старения режима. Неравномерность прогрева разнотолщинных участков устраняют специальными компенсаторами отбора энергии. При этой температуре заготовку выдерживают для релаксации внутренних напряжений, созданных на предыдущих этапах изготовления, и структурных изменений в режиме искусственного старения Т2. Так как время на релаксацию напряжений в несколько раз меньше, чем на старение, то общее время термообработки определяет последняя операция. В результате проделанной работы панель соответствует расчетным параметрам по геометрии поверхности и прочности.

Пример 2.

Формообразование панели с двойной кривизной поверхности производят из листовой заготовки, выполненной из алюминиевого сплава АК4-1. Заготовку для придания продольной кривизны прокатывают на ротационной листогибочной машине с применением прокладки снизу листа. Под действием созданных прокаткой односторонних сжимающих напряжений заготовку изгибают в продольном плане. Для создания поперечного изгиба заготовку подвергают дробеударной обработке с выпуклой стороны. В результате комбинированной обработки, под действием сжимающих напряжений в материале, заготовке придают форму двойной кривизны с плавно переходящими радиусами изгиба.

После предварительного формообразования заготовку устанавливают в формоблок, закрепляют прижимами и ложементами, и затем вместе с формоблоком помещают в камеру нагрева и производят термообработку в соответствии с режимом старения Т2 при температуре 195±5°С в течение 9 часов. После выемки из формоблока геометрические параметры панели соответствуют расчетным.

Исследование структуры образцов вырезанных из заготовок формообразованных по данному способу показало, что по величине зерна она не существенно отличается от недоформированной структуры. Сравнение механических характеристик прочности показало, что пределы текучести и деформации при разрыве, а также усталостной прочности не выходят из допустимых пределов.

Таким образом, сочетание приемов заявленных в данном способе формообразования позволяет существенно снизить силовое воздействие на заготовку в холодном состоянии. На первом этапе, за счет поверхностно-пластического деформирования на поверхности заготовки создаются напряжения сжатия, под действием которых происходит значительная часть деформации формообразования. Причем деформация происходит без нарушения зерновой структуры и структурных связей. На втором этапе в результате механического воздействия тепловой обработки в регламентированном режиме образуются в металле заготовки напряжения растяжения, которые уравновешивают, а затем и релаксируют ранее полученные напряжения сжатия. Дальнейшая выдержка заготовки в режиме старения позволяет закончить цикл структурных преобразований и набрать необходимую прочность при сохранении вновь приобретенной формы поверхности. Использование предложенного способа позволяет сократить цикл изготовления деталей за счет сокращения времени формообразования с нагревом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| Способ формообразования деталей из высокопрочных алюминиевых сплавов | 1980 |

|

SU933790A1 |

| Способ термосиловой обработки длинномерных осесимметричных деталей и устройство для его осуществления | 2018 |

|

RU2709067C1 |

| Способ виброударной обработки деталей из титановых сплавов | 2020 |

|

RU2757881C1 |

| СПОСОБ ГИБКИ ТРУБ С ОБРАЗОВАНИЕМ КОЛЕН ПОВТОРЯЮЩЕЙСЯ ФОРМЫ | 2013 |

|

RU2534483C1 |

| СПОСОБ ТЕРМОСИЛОВОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552206C2 |

| СПОСОБ ДРОБЕУДАРНОЙ ОБРАБОТКИ СЛОЖНЫХ КОНТУРОВ ДЕТАЛИ | 1989 |

|

SU1609024A1 |

| Способ формообразования деталей | 1981 |

|

SU967613A1 |

| Устройство для термофиксации крупногабаритных деталей | 1979 |

|

SU854502A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в самолетостроении при изготовлении крупногабаритных листовых и объемных деталей. Заготовку формообразуют за два этапа. На первом заготовку формообразуют приближенно (80-100%) к окончательному контуру, в холодном состоянии с созданием напряжений сжатия в поверхностном слое на выпуклой стороне заготовки. На втором этапе заготовке придают окончательную форму с созданием напряжений растяжения для уравновешивания и релаксации напряжений сжатия. Повышается качество и снижается трудоемкость. 10 з.п. ф-лы, 4 ил., 2 пр.

1. Способ формообразования деталей, при котором формообразование производят за два этапа, на первом из которых заготовку формообразуют приближенно к окончательному контуру, а на втором придают окончательную форму нагружением с нагревом до температуры формообразования и выдерживают при этой температуре в зафиксированном состоянии для релаксации напряжений и старения материала, отличающийся тем, что на первом этапе заготовку формообразуют без нагрева путем механического деформирования с созданием напряжений сжатия поверхностного слоя на выпуклой стороне с интенсивностью и плотностью поверхности покрытия, достаточными для получения заданной кривизны, а на втором этапе формообразования образуют напряжения растяжения, которые уравновешивают и релаксируют ранее полученные напряжения сжатия.

2. Способ по п.1, отличающийся тем, что механическое деформирование с созданием напряжений сжатия в поверхностном слое производят с применением локальных ударных методов обработки: дробеударных, лазерно-гидроударных, электрогидроударных с плотностью покрытия поверхности от 30 до 70%.

3. Способ по п.1, отличающийся тем, что механическое деформирование с созданием напряжений сжатия в поверхностном слое производят путем ротационного раскатывания или обкатки валками всей поверхности или отдельных участков.

4. Способ по п.1, отличающийся тем, что механическое деформирование с созданием напряжений сжатия производят выглаживанием, в том числе с применением ультразвука.

5. Способ по любому из пп.1-4, отличающийся тем, что заготовку на первом этапе изгибают до формы, составляющей 80-100% от окончательного контура детали.

6. Способ по любому из пп.1-4, отличающийся тем, что на первом этапе формообразования заготовку изгибают до формы с радиусом изгиба 80…110% от окончательного радиуса.

7. Способ по любому из пп.1-4, отличающийся тем, что используют заготовку с неполным режимом старения.

8. Способ по п.1, отличающийся тем, что на втором этапе перед нагревом заготовки дополнительно деформируют до необходимой формы в пределах упругопластического изгиба при температуре окружающей среды.

9. Способ по п.1, отличающийся тем, что на втором этапе формообразования нагружение с нагревом производят в режиме ползучести, не превышая предел упругости.

10. Способ по любому из пп.1, 8 или 9, отличающийся тем, что на втором этапе деформирующие усилия прикладывают по радиусу в местах наибольшего сопротивления деформации.

11. Способ по любому из пп.1, 8 или 9, отличающийся тем, что на втором этапе деформирующие усилия прикладывают по торцам образующей заготовки.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| US 4329862 А, 18.05.1982 | |||

| RU 2056197 C1, 20.03.1996 | |||

| ПРОФИЛЬНОЕ ФОРМОВАНИЕ МЕТАЛЛОВ ПОСРЕДСТВОМ ЛАЗЕРНОЙ ПРОКОВКИ | 2000 |

|

RU2228234C2 |

| US 4694672 A, 22.09.1987 | |||

| ОДИНЦОВ Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| - М.: Машиностроение, 1987, с.153. | |||

Авторы

Даты

2013-02-20—Публикация

2011-05-31—Подача