(54) ЗАПОРНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Запорное устройство | 1979 |

|

SU777304A1 |

| ПОРШНЕВАЯ МАШИНА | 1993 |

|

RU2093704C1 |

| ОБРАТНЫЙ КЛАПАН ДЛЯ ГАЗОГИДРАВЛИЧЕСКИХ УСТРОЙСТВ | 2000 |

|

RU2187031C2 |

| КЛАПАН ДЛЯ ПЕРЕКРЫТИЯ ТРУБОПРОВОДОВ | 2014 |

|

RU2554662C1 |

| ЗАПОРНОЕ УСТРОЙСТВО | 1993 |

|

RU2109191C1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 2016 |

|

RU2657370C2 |

| Запорный шланговый клапан | 2017 |

|

RU2656222C1 |

| Запорное устройство | 1982 |

|

SU1086270A1 |

| БЫСТРОДЕЙСТВУЮЩАЯ ГЕРМЕТИЧНАЯ ЗАСЛОНКА | 1997 |

|

RU2158865C2 |

| КЛАПАН ДОЗИРОВАННОЙ ПОДАЧИ РАБОЧЕЙ СРЕДЫ | 2006 |

|

RU2320912C2 |

1

Изобретение относится к арматуростроению и может найти применение в трубопроводном транспорте газообразных, жидких и сыпучих продуктов.

По основному авт. св. № 777304 известно устройство, содержащее корпус с двумя патрубками, в котором расположен запорный орган, выполненный в виде эластичного шланга, взаимодействующего с установленным внутри него трубчатым седлом. Корпус снабжен расположенными внутри щланга стержнями, каждый из которых одним концом прнкреплен к шлангу, а другим шарнирно связан с патрубком корпуса, причем трубчатое седло шарнарно связано с одтт из стержней и прикреплено к шлангу 1.

Для обеспечения работы запорного устройства при больших давлениях необходимо увеличивать количество стержней с тем, чтобы уменьшить зазор между ними, нли увеличивать толщину шланга. Это ведет к усложнению конструкции, ее удорожанию, а также к снижейию надежности герметичного перекрытия трубопровода. Кроме того, остается недостижимой главная цель - возможность работы запорного органа при максимально допустимых рабочих давлениях для трубопроводов.

Цель изобретения - расширение эксплуатационных возможностей.

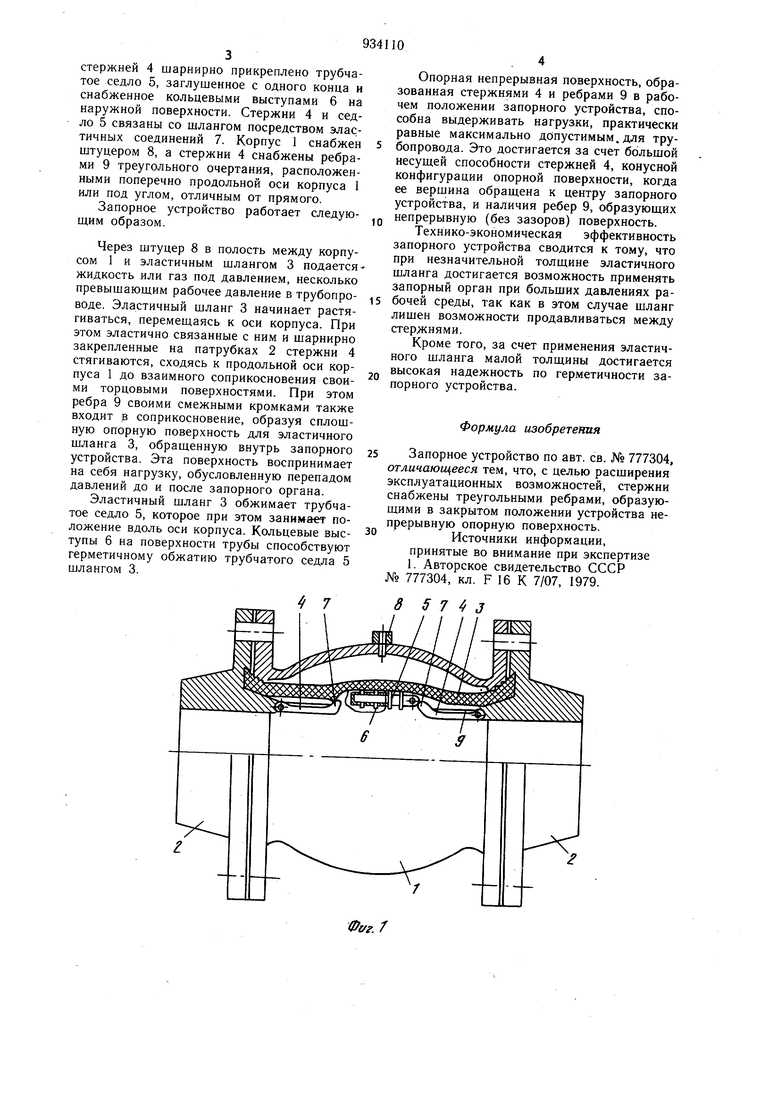

Цель достигается тем, что в запорном устройстве стержни снабжены треугольными ребрами, образующими в закрытом положении устройства непрерывную опорную поверхность.

Такое конструктивное решение обеспечивает для шланга опорную поверхность без зазоров в закрытом положении устройства. Количество стержней обуславливается расчетной несущей способностью опорной поверхности, образованной стержнями с ребрами.

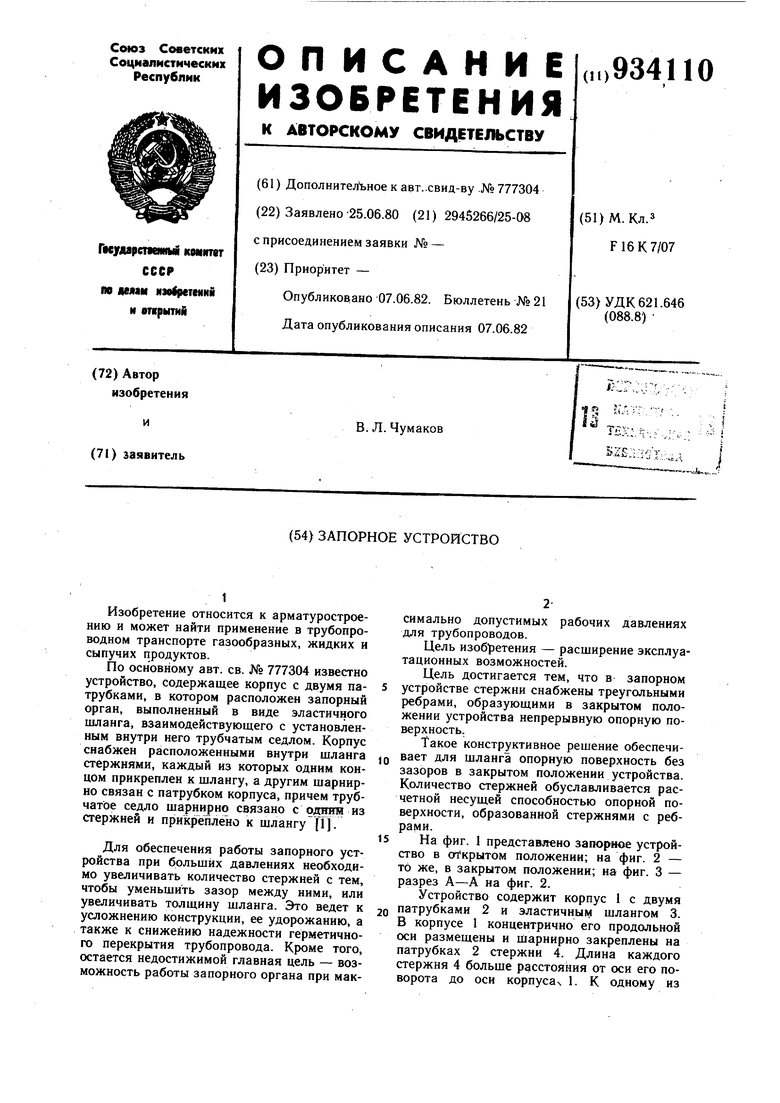

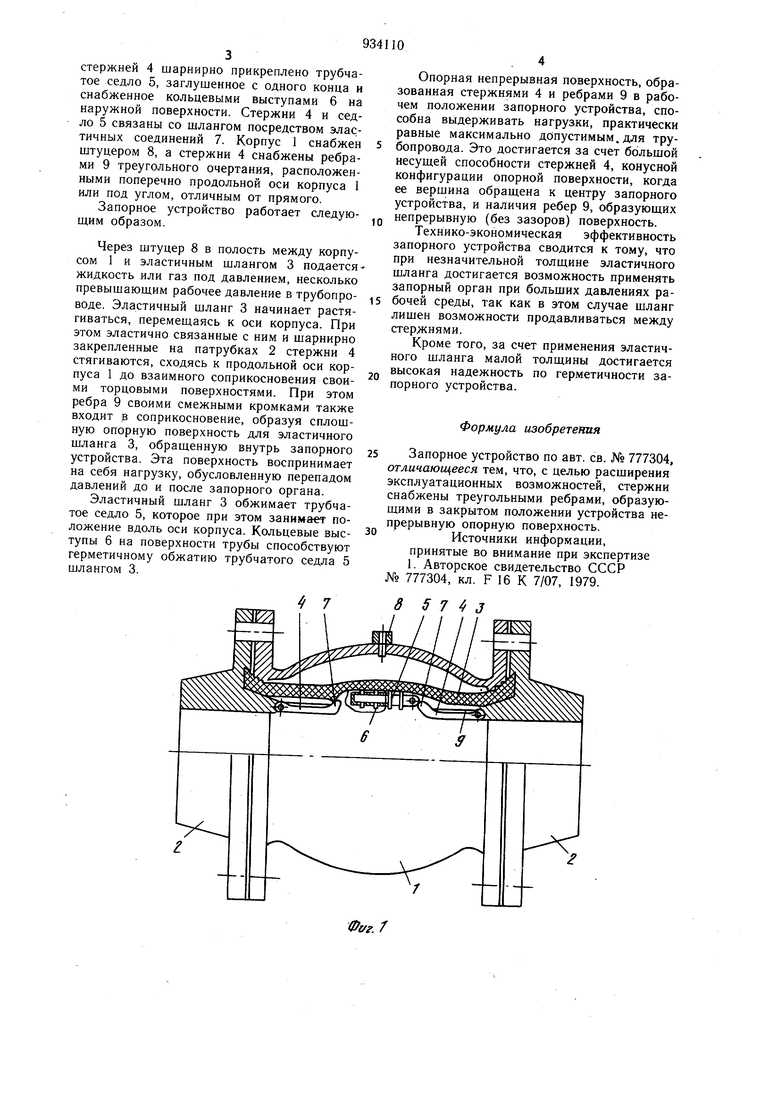

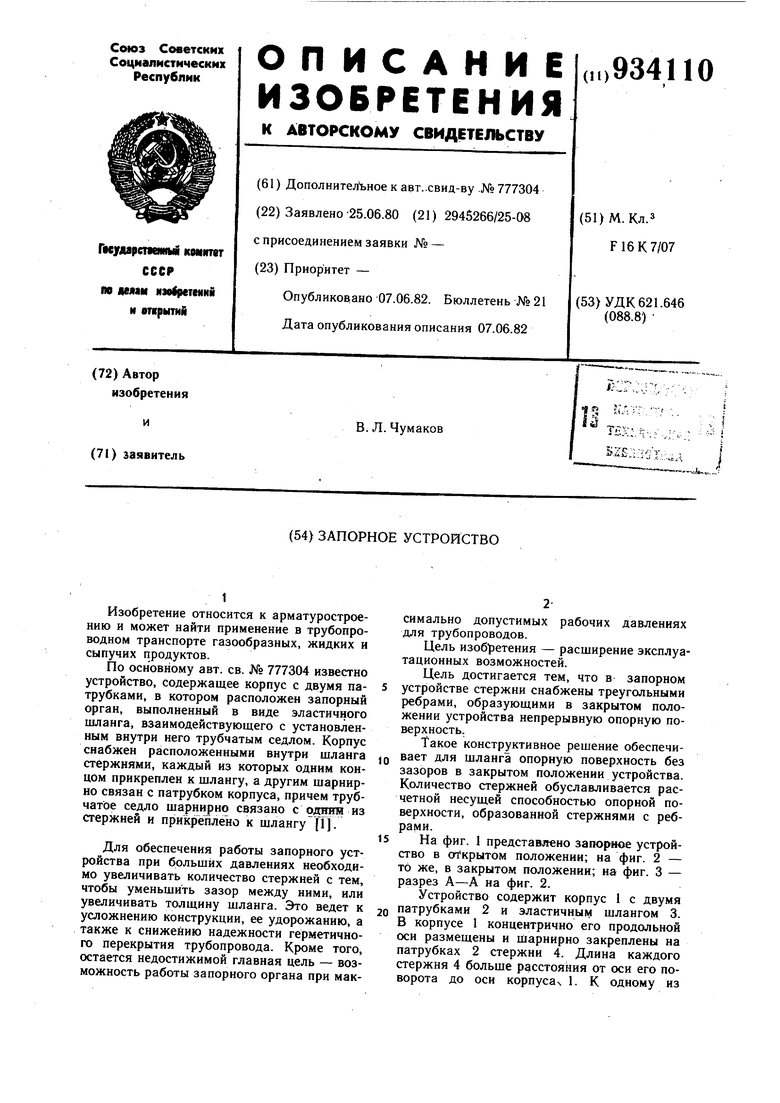

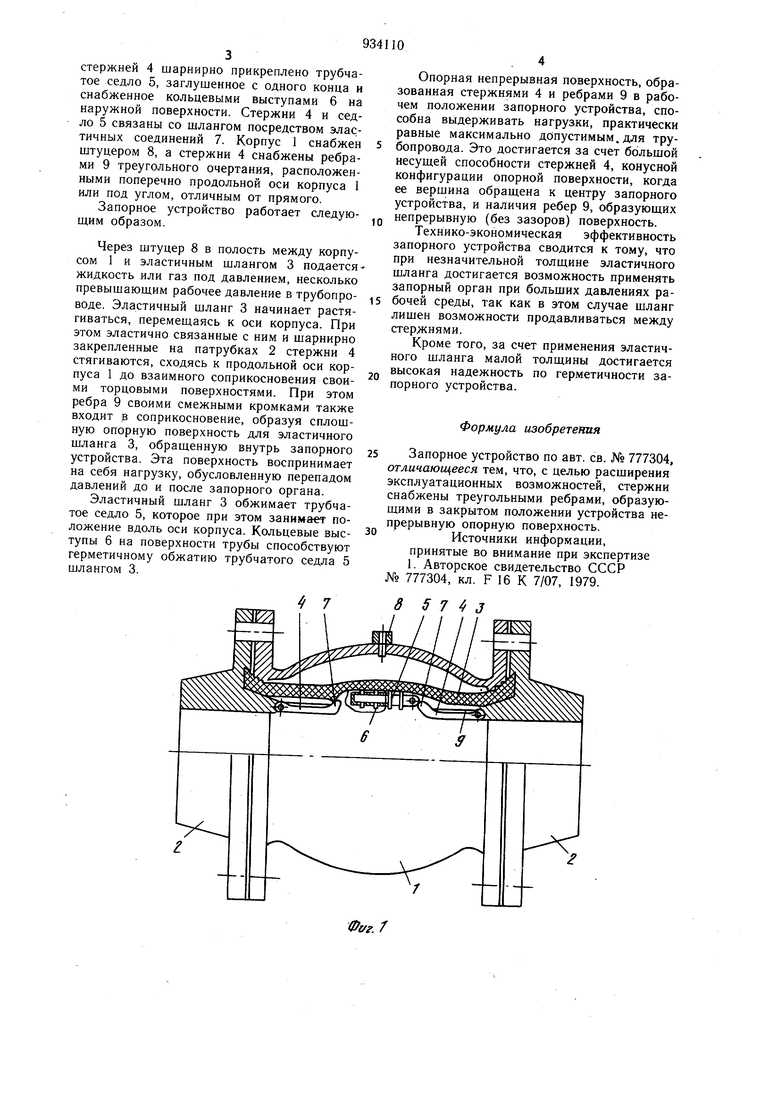

На фиг. 1 представлено запорное устройство в открытом положении; на фиг. 2 - то же, в закрытом положении; на фиг. 3 - разрез А-А на фиг. 2.

Устройство содержит корпус 1 с двумя 20 патрубками 2 и эластичным шлангом 3. В корпусе 1 концентрично его продольной оси размещены и Щарнирно закреплены на патрубках 2 стержни 4. Длина каждого стержня 4 больше расстояния от оси его поворота до оси корпусах 1. К одному из

стержней 4 шарнирно прикреплено трубчатое седло 5, заглушенное с одного конца и снабженное кольцевыми выступами 6 на наружной поверхности. Стержни 4 и седло 5 связаны со шлангом посредством эластичных соединений 7. Корпус 1 снабжен штуцером 8, а стержни 4 снабжены ребрами 9 треугольного очертания, расположенными поперечно продольной оси корпуса 1 или под углом, отличным от прямого.

Запорное устройство работает следующим образом.

Через штуцер 8 в полость между корпусом 1 и эластичным шлангом 3 подаетсяжидкость или газ под давлением, несколько превышающим рабочее давление в трубопроводе. Эластичный шланг 3 начинает растягиваться, перемещаясь к оси корпуса. При этом эластично связанные с ним и шарнирно закрепленные на патрубках 2 стержни 4 стягиваются, сходясь к продольной оси корпуса 1 до взаимного соприкосновения своими торцовыми поверхностями. При этом ребра 9 своими смежными кромками также входит в соприкосновение, образуя сплошную опорную поверхность для эластичного шланга 3, обращенную внутрь запорного устройства. Эта поверхность воспринимает на себя нагрузку, обусловленную перепадом давлений до и после запорного органа.

Эластичный шланг 3 обжимает трубчатое седло 5, которое при этом занимает положение вдоль оси корпуса. Кольцевые выетупы 6 на поверхности трубы способствуют герметичному обжатию трубчатого седла 5 шлангом 3.

Опорная непрерывная поверхность, образованная стержнями 4 и ребрами 9 в рабочем положении запорного устройства, способна выдерживать нагрузки, практически равные максимально допустимым, для трубопровода. Это достигается за счет большой несущей способности стержней 4, конусной конфигурации опорной поверхности, когда ее вершина обращена к центру запорного устройства, и наличия ребер 9, образующих непрерывную (без зазоров) поверхность.

Технико-экономическая эффективность запорного устройства сводится к тому, что при незначительной толщине эластичного шланга достигается возможность применять запорный орган при больших давлениях рабочей среды, так как в этом случае шланг лишен возможности продавливаться между стержнями.

Кроме того, за счет применения эластичного шланга малой толщины достигается высокая надежность по герметичности запорного устройства.

Формула изобретения

Запорное устройство по авт. св. № 777304, отличающееся тем, что, с целью расщирения эксплуатационных возможностей, стержни снабжены треугольными ребрами, образующими в закрытом положении устройства непрерывную опорную поверхность. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 777304, кл. F 16 К 7/07, 1979.

8 5 7 4 J

Авторы

Даты

1982-06-07—Публикация

1980-06-25—Подача