(54) ПУСТОТООБРАЗОВАТЕЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пустотных изделий из формующихся масс | 1982 |

|

SU1066820A1 |

| Пустотообразователь | 1978 |

|

SU742138A1 |

| Установка для формования многопустотных изделий из бетонных смесей | 1977 |

|

SU660833A1 |

| ПУСТОТООБРАЗОВАТЕЛЬ | 1991 |

|

RU2014224C1 |

| Пустотообразователь для изготовления изделий из бетонных смесей | 1986 |

|

SU1433814A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ | 1993 |

|

RU2072301C1 |

| Пустотообразователь | 1979 |

|

SU856812A1 |

| РУЧНОЕ УСТРОЙСТВО ДЛЯ МАРКИРОВКИ ИЗДЕЛИЙ | 1996 |

|

RU2116149C1 |

| Пустотообразователь | 1981 |

|

SU996200A1 |

| Сердечник для формования трубчатых изделий из бетонных смесей | 1985 |

|

SU1303419A1 |

1

Изобретение относится к строительству и может быть применено при формовании углублений в бетоне, например, для образования стаканов под колонны.

Известен пустотообразователь, содержащий прямоугольный цельный корпус, стенки которого тягами соединены с проходящими по его оси приводньхм валом и к ним шарнирно прикреплены диафрагмы, смонтированные на концах тяг и имеющие двухконсольные элементы жесткости 1.

Недостатком данной конструкции является необходимость в дополнительном устройстве для вращения приводного вала. Кроме того, при отделении стенок пустотообразователя углы его остаются замоноличенными, так как они неподвижны, т. е. трудоемкость распалубки.

Наиболее близким к предложенному является пустотообразователь , содержащий полый корпус с основаниями и размещенным в нем резьбовым центральным стержнем с гайкой и рукояткой 2.

Недостатком этого устройства является неудобство его распалубки.

Целью изобретения является упрощение конструкции, снижение трудоемкости и удобства распалубки.

Поставленная цель достигается тем, что в пустотообразователе, содержащем полый корпус с основаниями и размещенным в нем резьбовым центральным стержнем с гайкой и рукояткой, одно из оснований снабжено гнездом, резьбовой стержень - размещенным в последнем подпятником, а гайка жестко закреплена на другом основании, которое выполнено с упорными брусьями, снабженными откидными секциями.

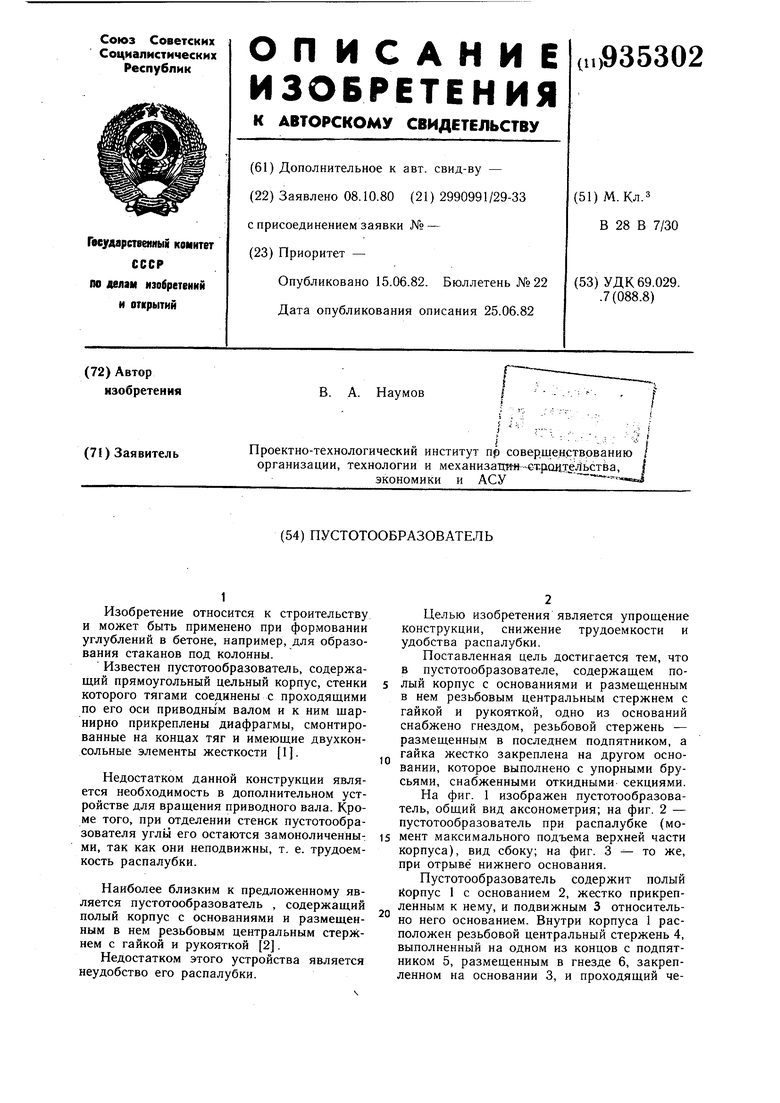

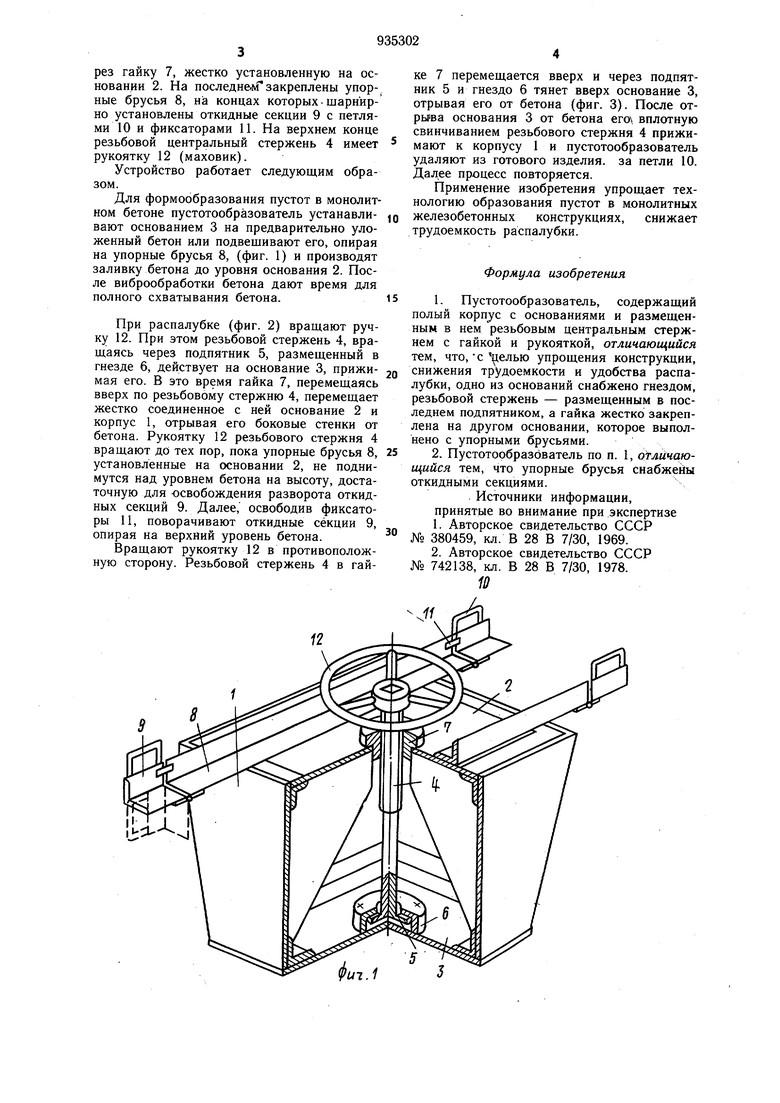

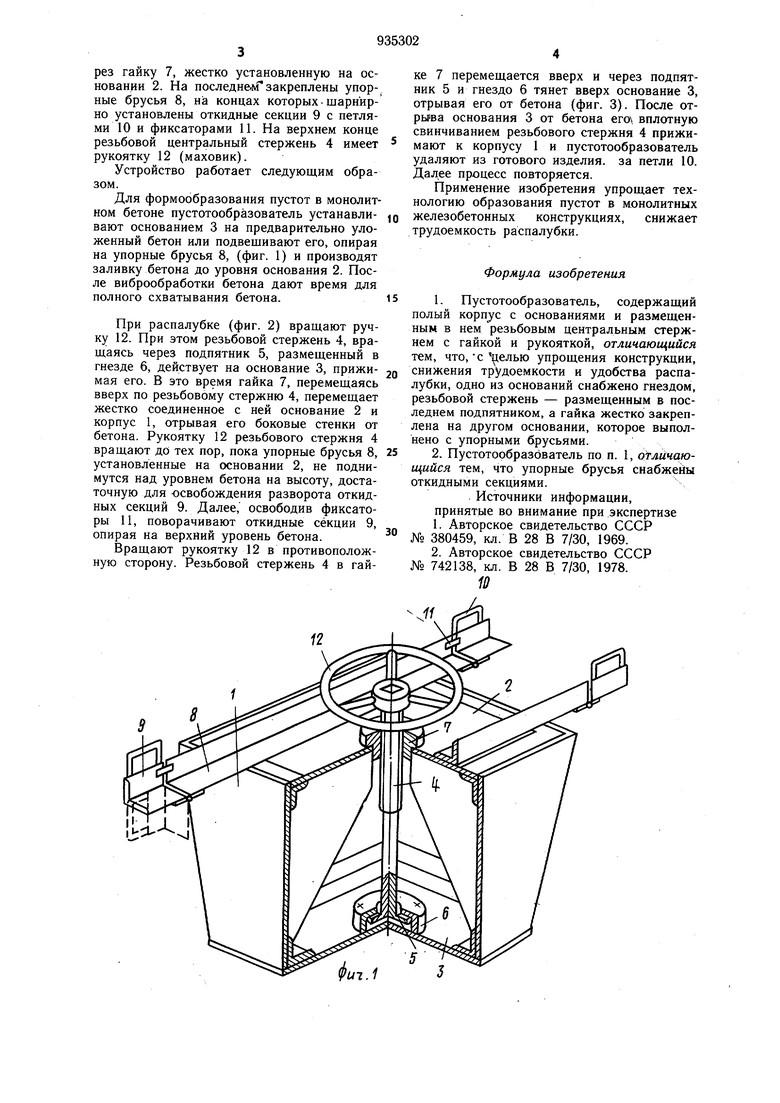

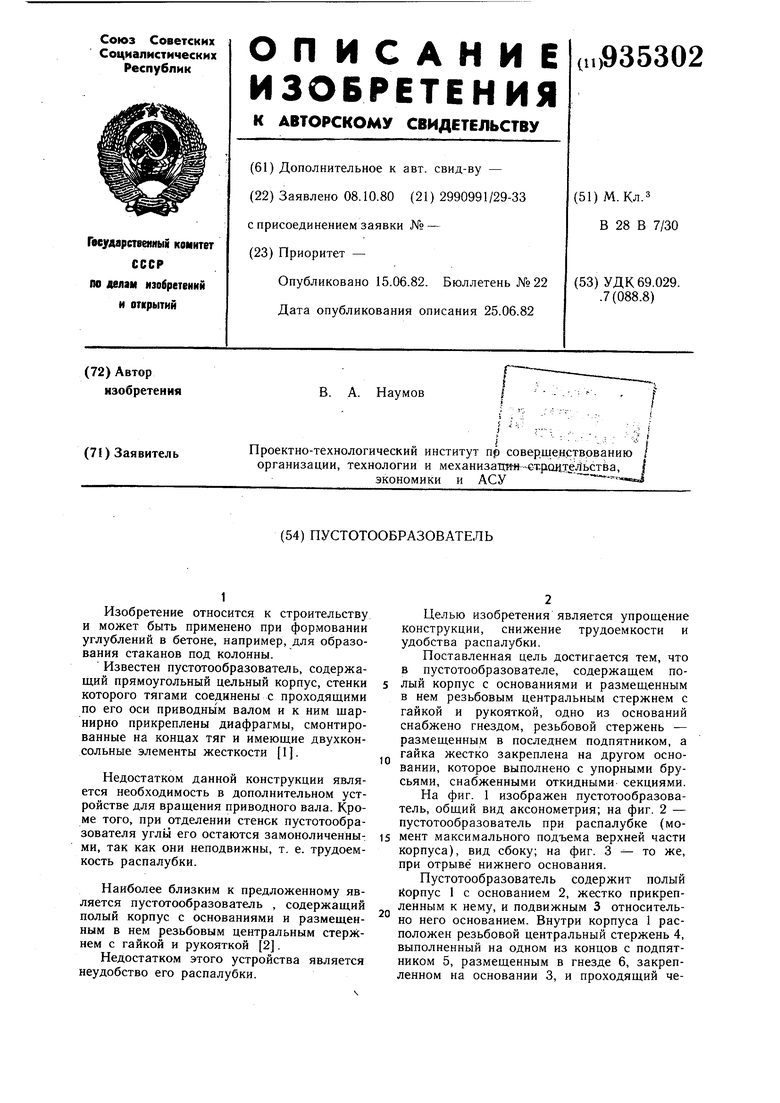

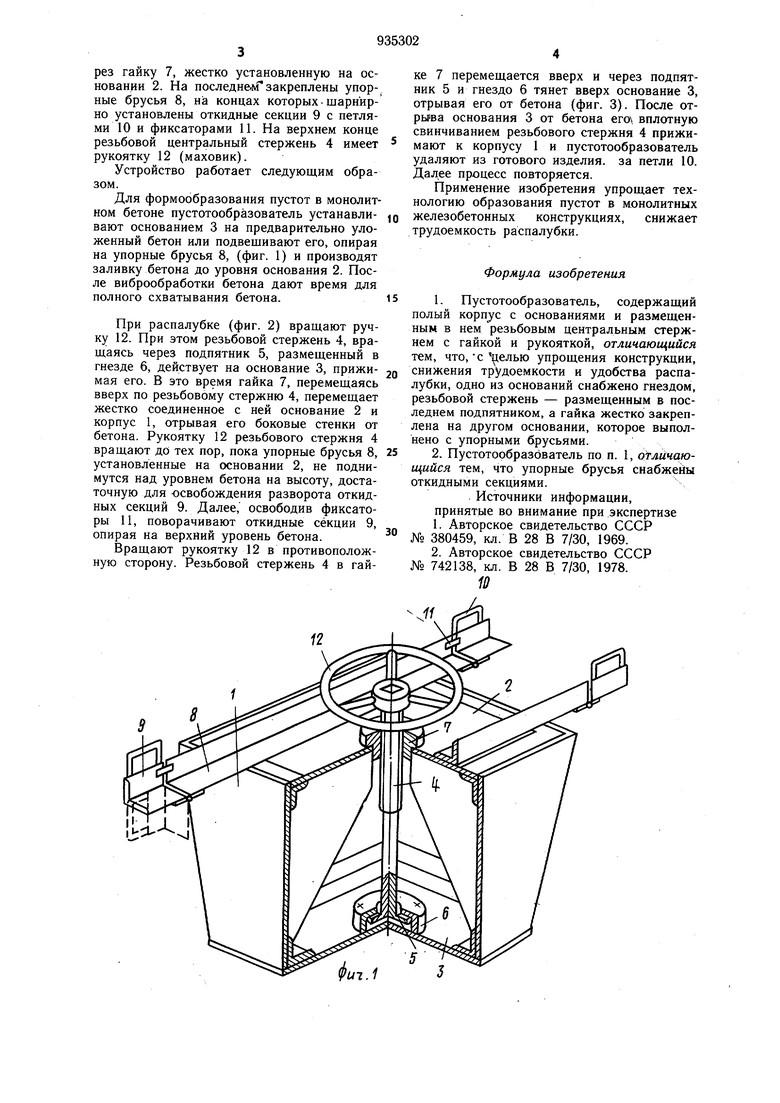

На фиг. 1 изображен пустотообразователь, общий вид аксонометрия; на фиг. 2 - пустотообразователь при распалубке (момент максимального подъема верхней части корпуса), вид сбоку; на фиг. 3 - то же, при отрыве нижнего основания.

Пустотообразователь содержит полый Корпус 1 с основанием 2, жестко прикрепленным к нему, и подвижным 3 относительно него основанием. Внутри корпуса 1 расположен резьбовой центральный стержень 4, выполненный на одном из концов с подпятником 5, размещенным в гнезде 6, закрепленном на основании 3, и проходящий через гайку 7, жестко установленную на основании 2. На последне-м закреплены упорные брусья 8, на концах которых - шарнирно установлены откидные секции 9 с петлями 10 и фиксаторами 11. На верхнем конце резьбовой центральный стержень 4 имеет рукоятку 12 (маховик).

Устройство работает следующим образом.

Для формообразования пустот в монолитном бетоне пустотообразователь устанавливают основанием 3 на предварительно уложенный бетон или подвешивают его, опирая на упорные брусья 8, (фиг. 1) и производят заливку бетона до уровня основания 2. После виброобработки бетона дают время для полного схватывания бетона.

При распалубке (фиг. 2) вращают ручку 12. При этом резьбовой стержень 4, вращаясь через подпятник 5, размещенный в гнезде 6, действует на основание 3, прижимая его. В это время гайка 7, перемещаясь вверх по резьбовому стержню 4, перемещает жестко соединенное с ней основание 2 и корпус 1, отрывая его боковые стенки от бетона. Рукоятку 12 резьбового стержня 4 вращают дО тех пор, пока упорные брусья 8, установленные на основании 2, не поднимутся над уровнем бетона на высоту, достаточную для освобождения разворота откидных секций 9. Далее, освободив фиксаторы 11, поворачивают откидные секции 9, опирая на верхний уровень бетона.

Вращают рукоятку 12 в противоположную сторону. Резьбовой стержень 4 в гайке 7 перемещается вверх н через подпятник 5 и гнездо 6 тянет вверх основание 3, отрывая его от бетона (фиг. 3). После отрьгва основания 3 от бетона его вплотную свинчиванием резьбового стержня 4 прижимают к корпусу 1 н пустотообразователь удаляют из готового изделия, за петли 10. Далее процесс повторяется.

Применение изобретения упрощает технологию образования пустот в монолитных железобетонных конструкциях, снижает трудоемкость распалубки.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

10

L- S ID

Авторы

Даты

1982-06-15—Публикация

1980-10-08—Подача