2.Устройство по п. 1, отлич ающее с я тем, что шток выполнен в виде трубообразного корпуса с прорезями.

3.Устройство по пп. 1 и 2, о тличающееся тем, что приспособление для создания в пружинном элементе предварительных напряжений и их фиксации выполнено ввиде тяги

с гайкой на одном конце и с попер|.ёчной пластиной, жестко закрепленной на ее другом конце, причем тяга раз-, мещена в рубообразном корпусе, а поперечная пластина - в прорезях последнего.

4.,Устройство по пп. 2 и 3, о тличающееся тем, что пружинный элемент выполнен в виде цилиндрической пружины, установленной на трубообразном корпусе между дном стакана и пластиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ БЛОКОВ ПРЕССОВАНИЕМ, ПРЕСС-ФОРМА И ЛИНИЯ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1995 |

|

RU2087307C1 |

| Устройство для образования пустот в изделиях из бетонных смесей | 1977 |

|

SU636092A1 |

| Установка для формования объемных элементов и арматурный каркас для объемных элементов | 1981 |

|

SU996196A1 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU766860A1 |

| ПУСТОТООБРАЗОВАТЕЛЬ | 2010 |

|

RU2464163C2 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ ПУСТОТЕЛЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ФОРМОВАНИЯ | 1993 |

|

RU2047482C1 |

| Устройство для образования пустот в изделиях бетонных смесей | 1977 |

|

SU733997A1 |

| Установка для формования многопустотных панелей | 1990 |

|

SU1735015A1 |

| Устройство для заделки отверстий свежеотформованными пробками | 1981 |

|

SU1043013A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ С ПУСТОТАМИ | 2001 |

|

RU2205751C2 |

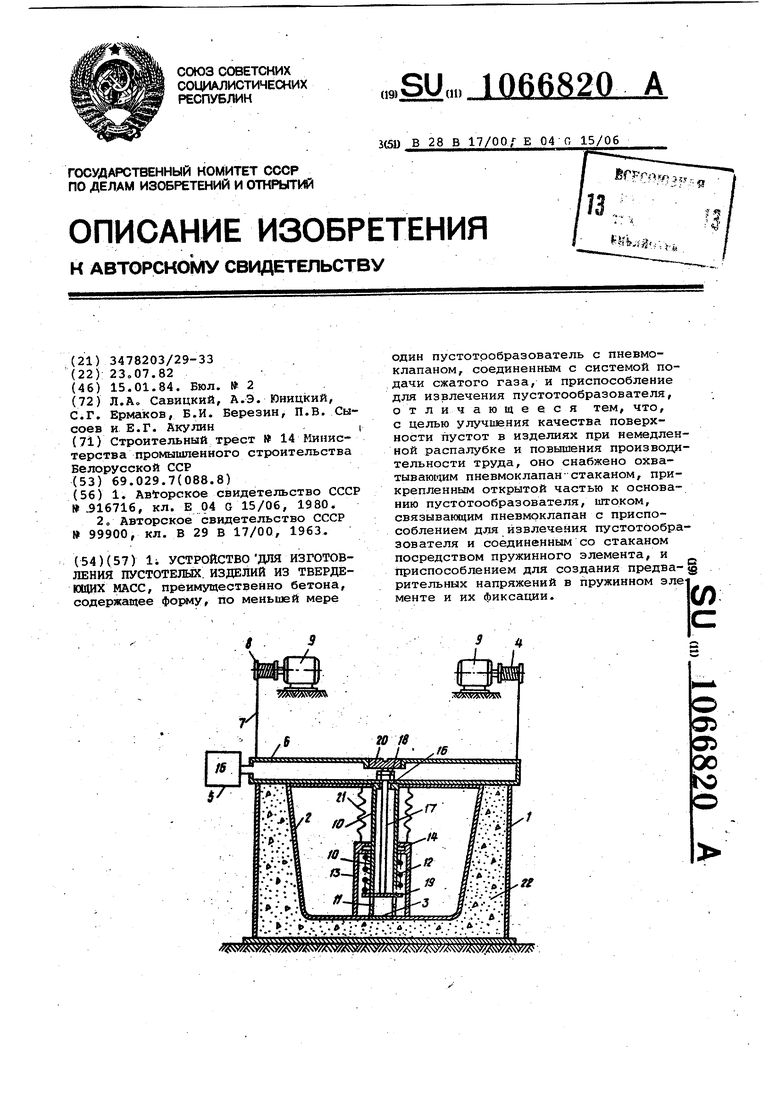

Изобретение относится к изготовлению пустотелых изделий из твердеющих масс, преимущественно бетона, и может быть использовано на предпр ятиях стройиндустрии и стройматериалов, а также в других отраслях народного хозяйства 3 автоматизирован ных конвейерных линиях. Устройства для изготовления пустотелых изделий широко используют как на предприятиях стройиндустрии и стройматериалов., так и в промышленности с целью снижения материало емкости, веса изделий и выполнения Р1да вспомогательных задач, наприме придания необходимой геометрической формы изделиям, повышения чистоты ее обработки и т.п. Известно устройство для изготовл ния полых свай, содержащее эластичный пустотообразователь, внутри которого установлена центральная труба с перфорацией в нижней части, пневмоклапан, соединенный с системо подачи сжатого газа, и приспособление для извлечения пустотообразователя tl I. Известнр. устройствр предназначен для возведения монолитных свай боль шого диаметра, пустотообразователь из которых извлекается после достижения бетоном 25% прочности, и не может быть использовано для изготов ления изделий при немедленной распалубке. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления пустотелых изделий из тверденицих масс, преимущественно бетона, содержащее форму, по меньше мере один пустотообразователь с пнев моклапаном, соединенным с системой подачи сжатого газа, и приспособление для извлечения пустотообразователя 2. Несмотря на то, что в данном устройстве ликвидируется присос пустотообразователя к изделию при его немедленной распалубке, оно не обеспе- чивает требуемое качество отформованных в изделии поверхностей пустот, так как подача сжатого воздуха не дозируетсяо Это приводит в производственных условиях к появлению брака, особенно в тонкостенных изделиях к образованию в них раковин, трещин и свищей. Например, подача меньшей порции сжатого воздуха, чем это требуется, приводит к присосу отдельных участков изделия к пустотообразоваTeJHo и появлению в нем раковин и трещин при извлечении последнего. Чрезмерная же подача воздуха приводит либо к резкому отрыву пустотообразователя от изделия, что также вызывает образование в нем раковин и трещин и перегрузке приспособления для извлечения пустотообразователя и формы (усилия перегрузки, обусловленные возникновением воздушного мешка с избыточным давлением, могут достигать десятков тони), либо к прорыву воздуха через отформованное изделие и образованию в нем свищей, вплоть до разрушения изделия. Требуемое количество подаваемого воздуха зависит от жесткости бетонной смеси и степени ее уплотнения, состо1яния рабочей поверхности пусто ообразователя и других факторов. Поскольку подача воздуха должна быть индивидуальной для каждого изделия, что в производственных условиях практически не поддается контpoJHo, то в любом случае это приводит к его избыточной либо недостаточной подаче и, естественно, к снижению качества изделий.. Кроме того, после формования изделия оператору необу щимо включать подачу сжатого газа и осуществлять контроль за его расходом и отрывом пустотообраэователя, чтобы вовремя отключить подачу газа, Эуо требует дополнительного времени и приводит к снижению производительности труда. Производ11тельность снижается также и потому, подачу газа осу1цествляют с небольшим секундным расходом, чтобы избежать разруиения изделия, поэтому извлечение пустотообразователя сопряжено с большими затратами времени, соизмеримыми с затратами на загрузку Сетонной смеси в форму и ее уплотнение. Цель изобретения - улучшение качества отформованных поверхностей . пустот в изделиях при немедленной распалубке и повышение производительности труда. . Поставленная цель достигается тем,то устройство для изготовления пустотелых изделий из формующих масс, преимущественно бетона, содер жащее форму, по меньшей мере один пустотообразователь с пневмоклапаном, соединенным с системой подачи сжатого газа, и приспособление для извлечения пустотообразователя, снабжено охватывающим клапан стакаг ном, прикрепленным открытой частью к основанию пустотообразователя, ютоком, связывающим пневмоклапан с приспособлением для извлечения пустотообразователя и соединенньш со стаканом посредством пружинного элемента, -и приспособлением для соз дания предварительных напряжений в пружинном элементе и их фиксации. Кроме этого, шток выполнен в виде трубообразного корпуса с прорезя ми., , .Приспособление для создания в пружинном элементе предварительных напряжений и их фиксации выполнено в виде тяги с гайкой на одном конце и с поперечной пластиной, жестко Закрепощённой на ее другом конце, причем тяга размещена в трубообразном корпусе, а поперечная пластина в прорезях последнего. П15ужинннй элемент выполнен в вид цилиндрической пружины, установленной на трубообразном корпусе между дном стакана и пластиной. На чертеже показано устройство для изготовления пустотелых изделий из формующихся масс, разрез. Устройство содержит форму 1, пус тотообразователь 2, пнфвмоклйпан 3 установленный в основании пустотообразователя с его внутренней сторо ны и выполненный в виде плунжера, приспособление 4 для извлечения пус тотообразователя из отформованного изделия и систему 5 подачи сжатого газа в цневмоклапан.. Приспособление 4 для извлечения пустотообразователя содержит полую траверсу б, гибкую связь 7, напримёр трос или цепь, барабан 8 и электродвигатель 9. В систему подачи сжатого газа входит жестко связанный с траверсой 6 шток 10, выполненный в виде трубообразного корпуса с прорезями 11, пружинный элемент, выполненный в виде цилиндрической пружины сжатия 12, охватывающий клапан 3 стакан 13, прикрепленный открытой частью к основанию пустотообразователя, и уплотнение 14. В эту систему входит также источник 15 сжатого газа, соединенный с полостью траверсы б и каналы 16, соединяющие друг с другом поЛости траверсы и штока 10. Устройство имеет средство создания в пружине 12 предварительных напряжений сжатия и их фиксации, включаклдее тягу 17, гайки 18, и жестко скрепленную с тягой поперечную пластину 19, размещенную в прорезях 11: штока. Для обеспечения доступа к регулировочным гайкам 18 траверса имеет пробку 20. Стакан 13 связан с траверсой 6 пружинами растяжения 21, которые пропущены сквозь отверстия в пустотообразователе и уравновешивают его вес. Форма 1 показана заполненной формуемой массой 22, например бетоном, полимербетоном, композицией на основе измельченной древесины и полимерного связующего и другими материалами, легко поддающимися формованию под действием вибрации. Устройство работает следующим образом. После загрузки формы 1 массой 22 и ее формования включают электродвигатели 9, которые начинают наматывать на барабаны 8 гибкие связи 7. Возникшие в них усилия через траверсу б, тягу 17, пластину 19, пружину 12 и стакан 13 передаются на пустотообразователь 2, в котором возникают усилия; отрыва от отформованного изделия. При достижении этих усилий заданной величины, определяемой значением предварительно созданных в пружине 12 напряжений сжатия, траверса б поднимается, преодолевая сопротивление пружин 12 и 21. Клапан 3 выходит из гнезда в пус1 отообразователе, и под его основание поступает сжатый газ. Поскольу отформованная масса 22 находится в зоне контакта с пустотообразователем в напряжённей состоянии благодаря предварительно созданным усилиям отрыва, то поступающий на границу раздела газ осуществляет последовательный отрыв поверхности пустотообразователя от отформованного изделия (отрыв осуществляется последовательно от центра основания к боковым поверхностям пустотообразователя). Наличие напряжений в изделии, имеющих заранее заданное значение, не отражающееся на его качестве, способствует отрыву пус.тотообразователя.

После отрыва под действием пружин 12 и 21 пустотообразователь поднимается до упора в траверсу 6 и клапан 3 входит в гнездо пустотообразователя, осуществляя отсечку подачи газа, который, таким образом подается лишь в необходимом для отрыва количестве, что исключает брак и повышает качество изделий.

После извлечения пустотообразователя поднимают борта формы 1 и свежеотформованное изделие поступае вместе, с дном формы в пропарочную камеру на термовлажностную обработк

Для изменения усилий отрыва пустотообразователя 1 от свежеотформованной массы 22, в чем может возникнуть необходимость, например, при переходе на другой состав массы, вывинчивают пробку 20 из траверсы 6 и через образовавшееся отверстие с помощью гаек 18 увеличивают или, наоборот, ослабляют сжатие пружины 12. Таким путем усилия отрыва могут быть заданы от нуля (пружина 12 полностью ослаблена) до предельно допустикмх значений, при которых еще не происходит нарушение целбстности свежеотформованного изделия и ухудшение качества отформованных поверхностей пустот, что расширяет технологические возможности устройства и позволяет изготавливать на

нем изделия из формующихся масс с широким диапазоном физико-механических свойств.

Выполнение клапана 3 в виде плунжера исключает зависимость качества изделий от давления сжатого газа в системе 5 его подачи, которое является в производственных условиях нестабильныМс В противном случае (когда площади поперечного сечения клапана у основания пустотообразо-. вателя 2 и штока 10 в зоне уплотнения 14 не равны друг другу) изменение давления газа в системе привело бы к изменению предельной нагрузки на пружину 12, а это, в свою очередь, изменило бы усилия отрыва пустотообразователя и сделало бы процесс отрыва нестабильным. В данном устройстве давление газа не влияет на усилия от{«1ва, которые и должны определяться не условиями подачи , а характеристиками используемых формующихся масс.

Пружыны 21, уравновешиваюодае вес пустотообразователя, исключают его влияние на условия отрыва от отформованной массы 22 и, соответственно на качество изделий.

Таким образся4, устройство обеспечивает высокое и стабильное 1(ачество изготовления пустотелых йзделий независимо от условий их формования (степени уплотнения и состав формующихся масс, давления газа, веса пустотообразователя и T-.Tt.:), особенн при получении тонкостенных изделий с глухими пустотами большой глубины

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-01-15—Публикация

1982-07-23—Подача