(54) НЕПРЕРЫВНОДЕЙСТВУЮЩИЙ ЛЕНТОЧНО-КОЛЬЦЕВОЙ

ПРЕСС

| название | год | авторы | номер документа |

|---|---|---|---|

| Непрерывнодействующий ленточно-кольцевой пресс | 1981 |

|

SU965798A1 |

| Ленточно-кольцевой пресс | 1981 |

|

SU1000289A1 |

| Непрерывно действующий ленточно-кольцевой пресс | 1984 |

|

SU1193010A1 |

| Ленточно-кольцевой пресс | 1985 |

|

SU1293036A1 |

| Ленточно-кольцевой пресс | 1985 |

|

SU1270025A1 |

| Ленточно-кольцевой пресс | 1984 |

|

SU1183398A1 |

| ШНЕКОВЫЙ ПРЕСС ДЛЯ ОТЖИМА РАСТИТЕЛЬНОГО СЫРЬЯ | 2004 |

|

RU2271931C2 |

| Ленточный фильтр-пресс для непрерывного обезвоживания материала | 2018 |

|

RU2698686C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ОБЕЗВОЖИВАНИЯ ТВОРОЖНОГО СГУСТКА | 1991 |

|

RU2035856C1 |

| Ленточно-кольцевой пресс для обезвоживания и прессования капиллярно-пористых материалов | 1987 |

|

SU1489999A1 |

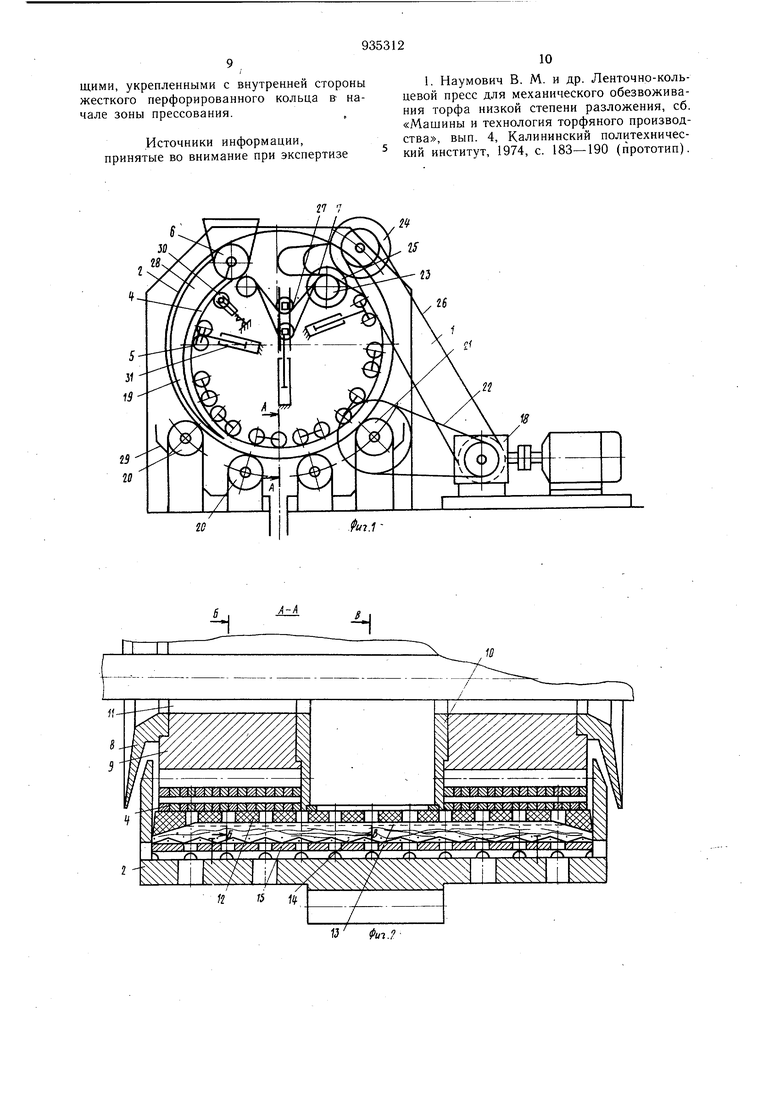

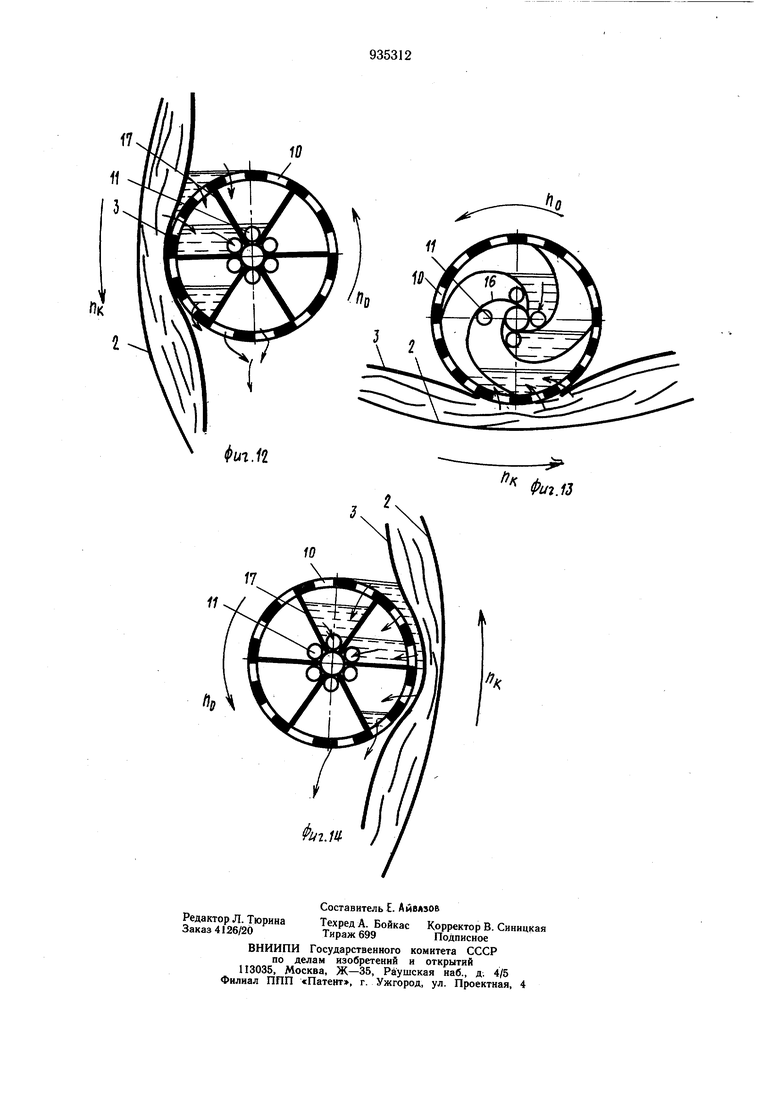

Изобретение относится к оборудованию для прессования, а именно к ленточно-кольцевым прессам, и может быть использовано для обезвоживания капиллярно-пористых влажных материалов, для получения соков, например, из зеленой массы растений, Известен ленточно-кольцевой пресс, содержащий корпус с камерой прессования в виде приводного жесткого перфорированного кольца с бортами и расположенного внутри него фильтра, охватывающего зубчатую пластинчатую цепь, смонтированную на нажимных опорах прессующего механизма, а также загрузочное и разгрузочное устройства 1 . Недостат1 ом известного пресса является малая интенсивность процесса обезвоживания капиллярно-пористых материалов. Цель изобретения - интенсификация процесса обезвоживания капиллярно-пористых материалов путем распределения влаги в слое материала, активного отвода отжатой влаги и устранения в слое деформации сдвига. Для достижения цели в непрерывнодействующем ленточно-кольцевом прессе, содержащем корпус с камерой прессования в виде приводного жесткого перфорированного кольца с бортами и расположенным внутри него фильтром, охватывающим зубчатую пластинчатую цепь, смонтированную на нажимных опорах прессующего механизма, а также загрузочное и разгрузочное устройства, камера прессования снабжена влагосбрасывающими стаканами, смонтированными у торцов нажимных опор, каждая нажимная опора выполнена в виде пакета звездочек с сочлененными с ними цепями и перфорированного пустотелого цилиндра с внутренней полостью и перегородками в ней, а в теле звездочек выполнены отверстия, параллельные оси вращения пакета, связывающие внутреннюю полость каждого перфорированного пустотелого цилиндра с соответствующими влагосбрасывающими стаканами, свободный срез которых смещен относительно камеры прессования, при этом фильтр выполнен в виде упругого фильтрующего элемента с буртами, связанной с ним фильтровальной ткани, прикрепленной к внутренней поверхности кольца фильтровальной сетки и пластины с влагоотводящими каналами. Кроме того, цилиндры выполнены диаметром большим, чем диаметр звездочек на двойную толщину сочлененной с ними цепи, при этом перегородки во внутренней полости цилиндра нажимной опоры, расположенной в нижней части камеры прессования, выполнены спиральными, а в нажимных опорах, расположенных на нисходящей и восходящей дугах камеры прессования, выполнены в виде радиально установленных пластин. Пресс снабжен дифференциалом, кинематически связанным с жестким перфорированным кольцом и фильтрующей лентой. Пресс может быть снабжен регулируемыми направляющими, укрепленными с внутренней стороны жестко перфорированного кольца в начале зоны прессования. На фиг. 1 показан непрерывнодействующий ленточно-кольцевой пресс, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2, на восходящих и нисходящих дугах- камеры прессования; на фиг. 5 - разрез В-В на фиг. 2, по нажимной опоре, расположенной в нижней части камеры прессования; на фиг. 6 - схема действия манжетного уплотнения без приложения нагрузки; на фиг. 7 - схема действия манжетного уплотнения с приложением нагрузки; на фиг. 8 - схема нажимной опоры и камеры прессования; на фиг. 9 - эпюра изменения давления по длине камеры прессования под цепью (эпюра М) и в-промежутках между цепями (эпюра N); на фиг. 10 - эпюра расп|5еделения давления по щирине камеры прессования под нажимной опорой; на фиг. 11 - то же, между нажимными опорами; на фиг. 12 - схема действия пустотелых перфорированных цилиндров нажимных опор на нисходящей дуге камеры прессования; на фиг. 13 - то же, в нижней части камеры прессования; на фиг. 14 - то же, на восходящей дуге камеры прессования. т Непрерывнодеиствующии ленточно-кольцевой пресс содержит корпус 1 с камерой прессования, сужающейся по ходу движения материала, в виде приводного жесткого перфорированного кольца 2 с бортами и расположенным внутри него фильтром 3, охватывающим зубчатую пластинчатую цепь 4,смонтированную на нажимных опорах5, а также загрузочное 6 и разгрузочное 7 устройства. Камера прессования снабжена влагосбрасывающими стаканами 8, смонтированными у торцов нажимных опор, при этом каждая нажимная опора выполнена в виде пакета звездочек 9с сочлененными с ними цепями и перфорированного пустотелого цилиндра 10 с внутренней полостью и перегородками в ней, при этом в теле звездочек выполнены отверстия 11, параллельные оси вращения пакета, связывающие внутреннюю полость каждого перфорированного пустотелого цилиндра с соответствующими влагосбрасывающими стаканами, свободный срез которых смещен относительно камеры прессования. Фильтр состоит из упругого фильтрующего элемента 12 с. буртами манжетного типа и связанной с ним фильтровальной ткани 13, и жестко перфорированного кольца с прикрепленной к его внутренней поверхности фильтровальной сеткой 14 и пластинами 15 с влагоотводящими каналами. Пустотелые перфорированные цилиндры выполнены диаметром, больщим, чем диаметр звездочек, на двойную толщину сочлененной с ними цепи, при этом перегородки (пластины) 16 во внутренней полости цилиндра нажимной опоры, расположенной в нижней части камеры прессования, выполнены спиральными, а в нажимных опорах, расположенных на нисходящей и восходящей дугах камеры прессования, перегородки выполнены в виде радиально установленных пластин 17. Пресс снабжен дифференциалом 18, кинематически связанным с жестко перфорированным кольцом и фильтрующей лентой и регулируемыми направляющими 19, укрепленными с внутренней стороны жесткого перфорированного кольца в начале зоны прессования. Кольцо 2 установлено на катках 20 и 21. Каток 21 является ведущим элементом кольца 2, получает вращение от электродвигателя через дифференциал .18 и цепную передачу 22. Вал 23 приводной звездочки зубчатой пластинчатой цепи 4 получает вращение от электродвигателя через зубчатую опору 24 и, 25, цепную передачу 26 и дифференциал 18. Натяжное устройство 27, расположенное в верхней внутренней части кольца 2 осуществляет натяжение гибкого фильтрующего элемента. Расщиренная часть камеры прессования с торцов закрыта боковыми листами 28, которые переходят в направляющие 19 для запасовки упругого фильтрующего элемента 12 между бортами жесткого кольца 2. Направляющие 19 укреплены к корпусу 1 пресса. Для сбора сока или какой-либо другой отжатой жидкости между стенками корпуса 1 под прессующим механизмом расположен поддон 29. Приспособление 30 для регулировки толщины отжимаемого слоя обеспечивает дозировку сырья в процессе получения сока или обезвоживания капиллярно-пористого материала. Пресс работает следующим образом. Приводной двигатель через дифференциал 18 одновременно приводит в движение жесткое кольцо 2 через цепную передачу 22, ведущий каток 21 и зубчатую пластинчатую цепь 4 через цепную передачу 26, зубч.атую пару 24 и 25, ведущую звездочку цепи. Натяжное устройство 27 обеспечивает нормальное натяжение цепи 4 и упругого фильтрующего элемента. За,грузочное устройство 6 непрерывно подает специально приготовленную массу в закрытую камеру прессования. Боковые листы 28 предотвращают выдавливание материала в зоне формования массы до двухфазной системы. Упругий фильтрующий элемент, приводимый в движение силами давления прессования материала, проходит между боковыми листами 28 и с помощью направляющих пластин 19 запасовывается между бортами кольца 2. Упругий фильтрующий элемент 12 охватывает зубчатые пластинчатые цепи 4. Внещние усилия от гидроцилиндров 31 через нажимную опору 5, пластинчатую цепь 4 и упругий фильтрующий элемент 12 передаются на обрабатываемый материал. Величина прикладываемого давления на материал растет от минимального значения под первой нажимной опорой 5 до максимального под последней. С приложением внещней нагрузки Р (фиг. 7) на материал механизм прессования вызывает противодавление р обрабатываемой массы на упругий фильтрующий эле мент 12. Буртики манжетного типа по мере увеличения давления в прессовой камере все плотнее перекрывают зазор между упругим фильтрующим элементом 12 и бортами жесткого кольца 2. Синхронность движения контактирующих бортов кольца 2 и упругого фильтрующего элемента достигают дополнительным включением в пресс дифференциала 18, что исключает какое-либо относительное перемещение прижатой торцовой поверхности буртиков к поверхности бортов кольца 2. В прессовой камере обрабатываемая масса испытывает сложные деформации, которые поясняются на фиг. 6-11. По щирине камеры характер давлений различен. Давление согласно эпюре М испытывает материал, находящийся под зубчатой пластинчатой цепью 4, а согласно эпюре N - в промежутке между цепями 4. В результате испытываемых деформаций обрабатываемая масса выделяет жидкость. Отвод жидкости происходит в две стороны: через фильтровальную сетку 14, пластину 15 с влагоотводящими каналами, кольцо 2 с дренажными отверстиями и через гибкий фильтрующий элемент 12 с фильтровальной тканью 13 и зазоры между пластинами в цепь 4, а затем стекает в поддон 29. Результаты анализа эпюр распределения давления по длине и щирине камеры прессования позволяют выделить три зоны: зону высокого давления - под нажимной опорой 5 по всей щирине камеры прессования, зону средних давлений - под цепями 4 в промежутке между опорами 5, зону низких давлений между цепями 4 в межопорном промежутке. Такое распределение давления прессования наобрабатываемый материал интенсифицирует процесс обезвоживания материала Это объясняется тем, что конструкция нажимных опор 5 и механизма прессования в целом предусматривает перенос неудаленной из материала влаги из зон средних давлений в зону низких давлений, с последующим ее отжатием в зоне высоких давлений и отводом ее за пределы камеры прессования. Отвод отжатой жидкости происходит следующим образом. На нисходящей дуге камеры прессования (фиг. 12) отжимаемая жидкость через перфорацию в стенках цилиндра 10 прони кает в изолированные полости, образованные радиально установленными пластинами 17 и перфорированной поверхностью цилиндра. Оттуда через отверстия 11 в теле звездочек 9 жидкость попадает на влагосбрасывающие стаканы 8, с которых стекает в поддон 29. Часть отжатой жидкости, не успевшей выйти из полости по отверстию 11, вытекает через перфорацию в стенке цилиндра и попадает на ниже расположенную нажимную опору. В нижней части камеры прессования (фиг. 13) отжимаемая жидкость через перфорацию в стенках цилиндра проникает в изолированные полости цилиндра 11, образованные спиральными пластинами 16 и перфорированной поверхностью цилиндра 10. При вращении нажимной опоры 5, а следовательно, и изолированных полостей цилиндра 10 происходит зачерпывание проникщей во внутрь полости цилиндра отжатой жидкости при нахождении ее в контакте с фильтрующим элементом 12. Емкость, образованная спиральной пластиной 16 и стенками цилиндра 10, при дальнейщем повороте опоры 5 поднимает жидкость. При достижении уровня жидкости до отверстия 11 жидкость стекает за пределы камеры прессования аналогично описанному. На восходящей дуге камеры (фиг. 14) прессования перфорированный цилиндр 10, имеющий изолированные полости, образованные радиально-установленными пластинами 17, давит на материал через упругий фильтрующий элемент. Отжатая влага проникает через перфорацию цилиндра в его полость, частично стекает на ниже расположенный цилиндр. Основная масса жидкости перетекает по отверстиям 11 за пределы прессовой камеры. Наличие промежутка между цепями, надетыми на звездочки нажимных опор, при приложении нагрузки прессования создае зоны высокого и низкого давлений, что вызывает в слое материала переток жидкости в зону низких давлений. Выполнение нажимных опор из пакета звездочек и пустотелых перфорированных цилиндров, полости которых сообщены отверстиями в теле звездочек, параллельными их общей оси вращения, с влагосбрасывающими стаканами, свободный срез которых вынесен за пределы прессовой камеры, позволяет отжимать переносимую в слое материала влагу и активно отводить ее с поверхности фильтрующих элементов.

Дополнительное снабжение основного привода пресса дифференциальной передачей позволяет ликвидировать сдвиг ма ериала Б слое, и тем самым за счет максимального сохранения капиллярно-пористой структуры обезвоживаемого материала улучшает условия отвода жидкости через фильтрующие элементы, что позволяет получить в результате механического отжима жом с повышенным содержанием питательных веществ и бедный клеточный сок, не требующий дальнейшей переработки. В 1 кг клеточного сока, полученного на непрерывнодействующем ленточно-кольцевом прессе, содержится сухого вещества и 0,02- 0,03 кормовых единиц.

Перераспределение влаги в отжимаемом соке под воздействием различных величин давления как по длине, так и по Щирине камеры прессования, активный отвод влаги из зоны приложения высоких давлений с помощью пустотелых перфорированных цилиндров, устранение сдвига материала в слое позволяет интенсифицировать пресс обезвоживания капиллярно-пористых материалов, а также устранить подпитку отжатого материала влагой.

Использование упругого фильтрующего элемента с укрепленной на нем фильтровальной тканью в качестве фильтрующего элемента повышает долговечность и эксплуатационную надежность машины в целом.

Выполнение уплотняющих буртиков манжетного типа по краям упругого фильтрующего элемента дает возможность полноетью ликвидировать выдавливание материала из прессовой камеры во всем диапазоне рабочих давлений. Принятая конструкция гибкого фильтра позволяет проводить процесс получения клеточного сока из зеленой маесы растений при повыщении давления с 4,0-6,0 МПа до 7,0-10,0 МПа, т.е. почти в два раза. При этом производительность при отжиме сока из травы возрастает в 1,25- 1,5 раза, а унос крупных частиц с отжатым соком исключен полностью. Отсутствие крупных фракций в клеточном соке в дальнейщем упрощает процесс предварительной подготовки его перед коагуляцией.

Использование фильтровальной ткани в качестве фильтрующего элемента улучшает условия съема отжатого материала с рабочей поверхности, что в дальнейшем исключает промывку ее водой. Это можно объяснить тем, что обладая гидрофобными свойствами, филь тровальная ткань в сравнении с металлической сеткой имеет более мелкую структуру плетения, что уменьщает механическую связь отжимаемого материала с тканью. Эластичные свойства ткани также

способствуют освобождению поверхности ткани от частиц отжимаемой травы.

Экономический эффект предложения по сравнению с базовым объемом обеспечивается за счет оптимизации условий процесса обезвоживания.

Формула изобретения

б-В

If

Фи1. 5

В8

8

Q

ii

тЛ

Фиг. 6

/7/Д/ Д /

SnHJim р

7- /

фиг. Ю ЛП

Авторы

Даты

1982-06-15—Публикация

1980-05-30—Подача