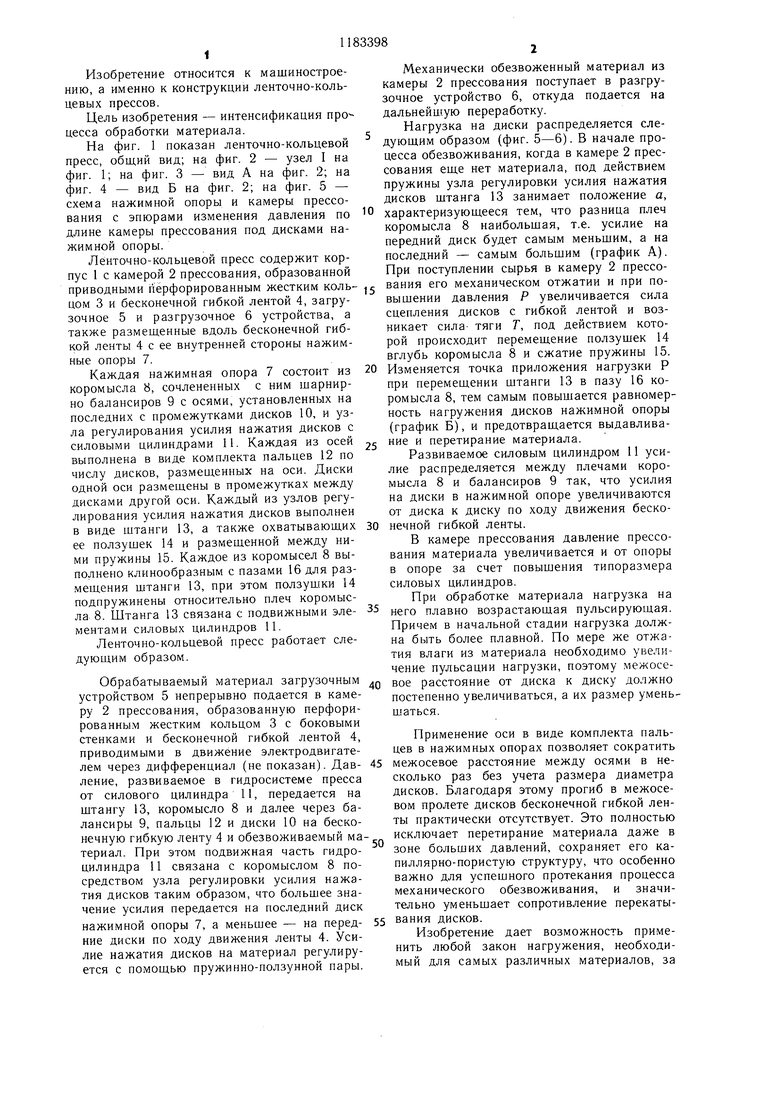

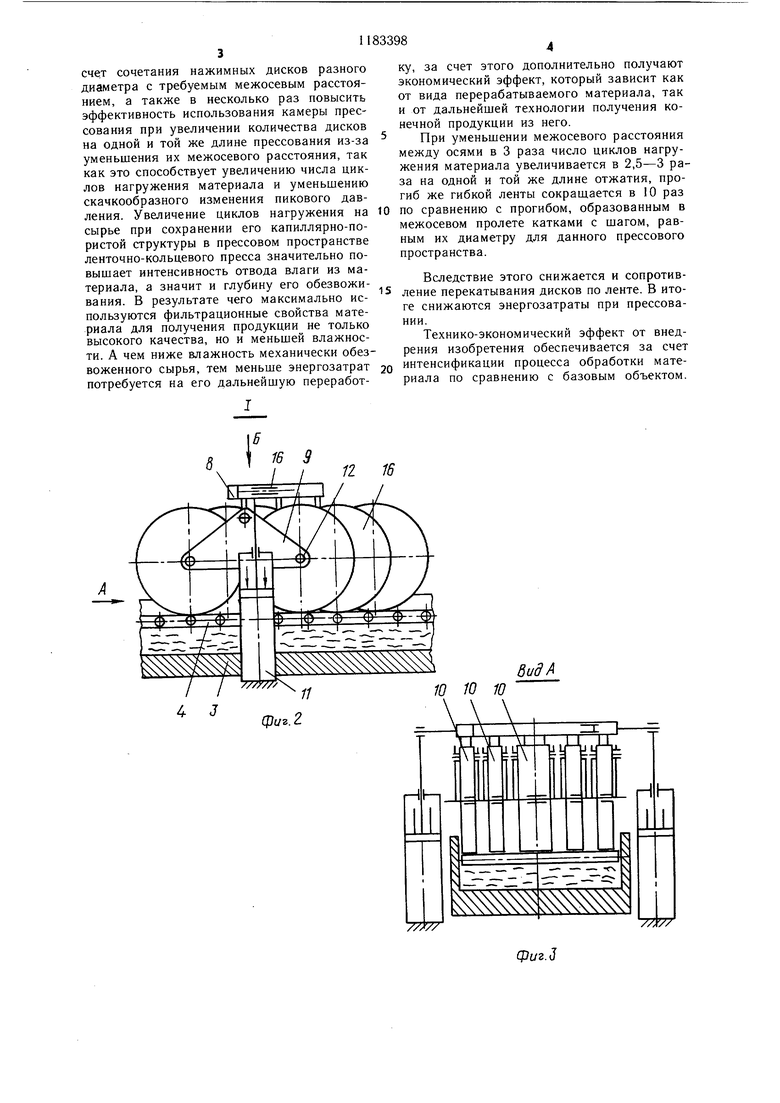

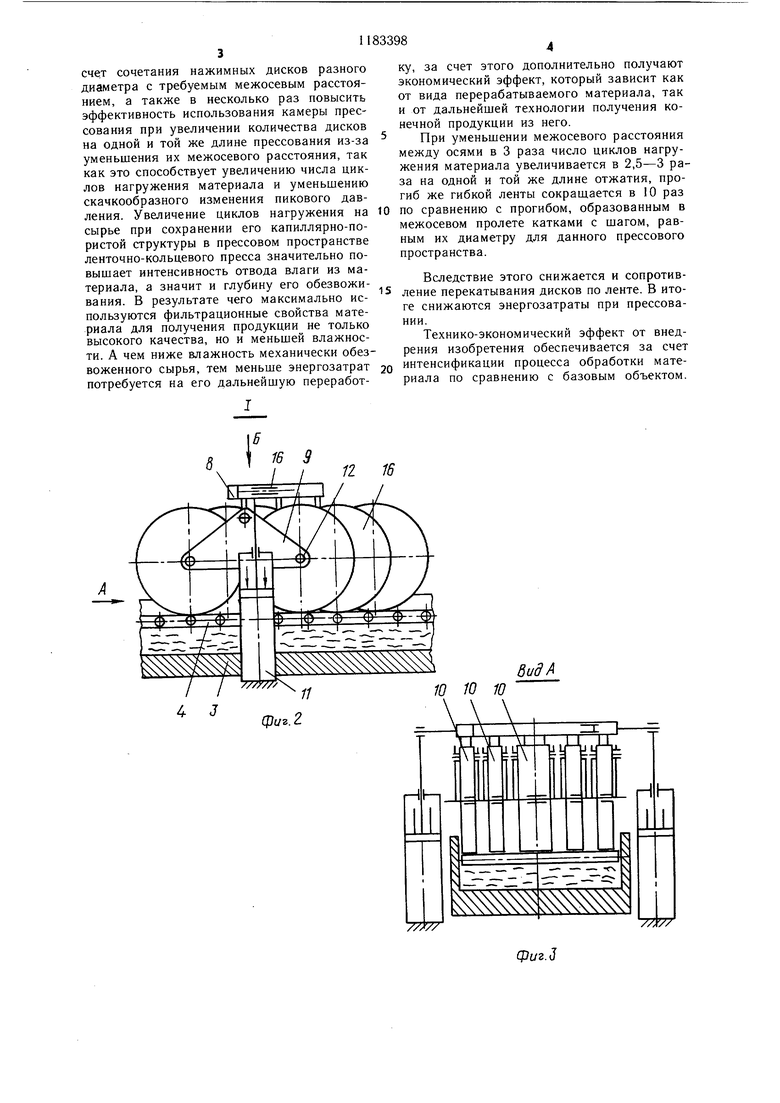

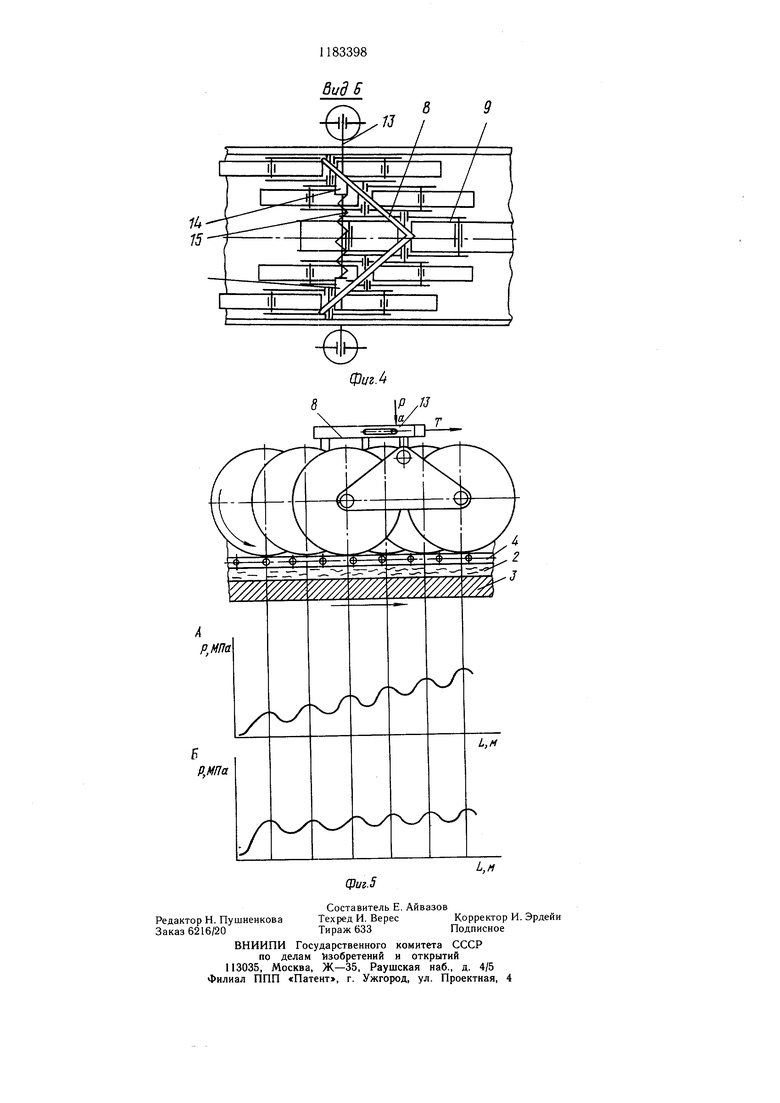

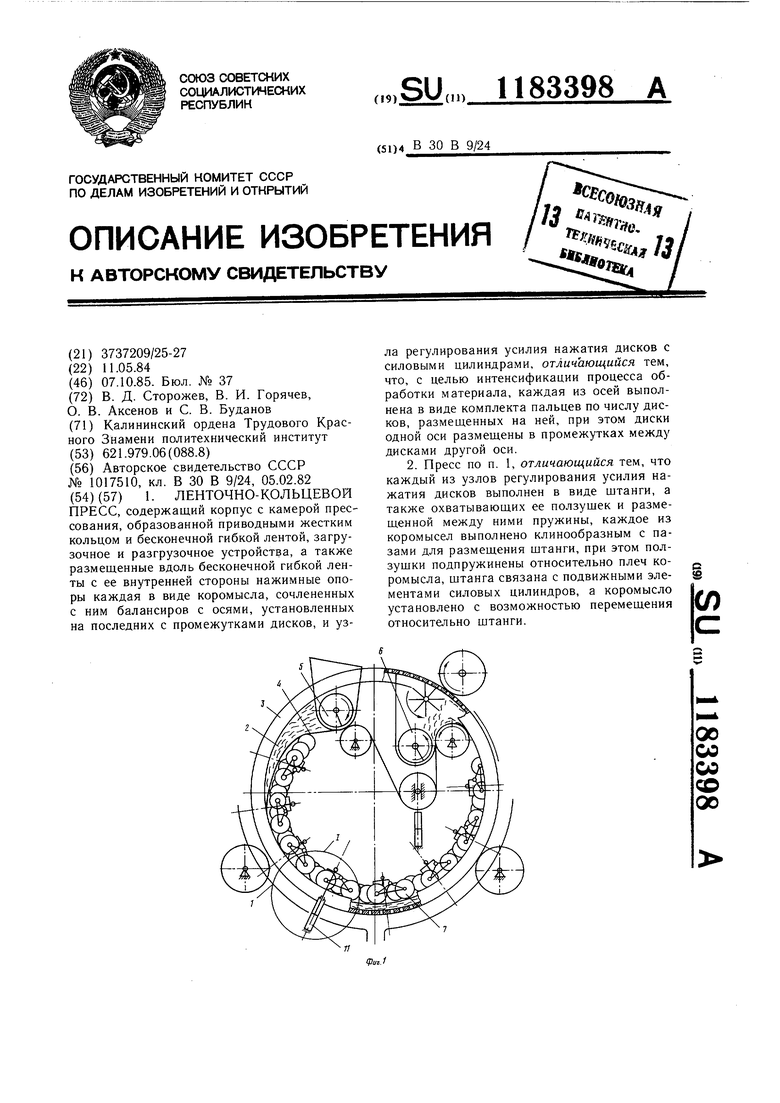

Изобретение относится к машиностроению, а именно к конструкции ленточно-кольцевых прессов. Цель изобретения - интенсификация процесса обработки материала. На фиг. 1 показан ленточно-кольцевой пресс, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - схема нажимной опоры и камеры прессования с эпюрами изменения давления по длине камеры прессования под дисками нажимнои опоры. Ленточно-кольцевой пресс содержит корпус 1 с камерой 2 прессования, образованной приводными перфорированным жестким кольцом 3 и бесконечной гибкой лентой 4, загрузочное 5 и разгрузочное 6 устройства, а также размещенные вдоль бесконечной гибкой ленты 4 с ее внутренней стороны нажимные опоры 7. Каждая нажимная опора 7 состоит из коромысла 8, сочлененных с ним шарнирно балансиров 9 с осями, установленных на последних с промежутками дисков 10, и узла регулирования усилия нажатия дисков с силовыми цилиндрами 11. Каждая из осей выполнена в виде комплекта пальцев 12 по числу дисков, размещенных на оси. Диски одной оси размещены в промежутках между дисками другой оси. Каждый из узлов регулирования усилия нажатия дисков выполнен в виде штанги 13, а также охватывающих ее ползушек 14 и размещенной между ними пружины 15. Каждое из коромысел 8 выполнено клинообразным с пазами 16 для размещения штанги 13, при этом ползушки 14 подпружинены относительно плеч коромысла 8. Штанга 13 связана с подвижными элементами силовых цилиндров 11. Ленточно-кольцевой пресс работает еледующим образом. Обрабатываемый материал загрузочным устройством 5 непрерывно подается в камеру 2 прессования, образованную перфорированным жестким кольцом 3 с боковыми стенками и бесконечной гибкой лентой 4, приводимыми в движение электродвигателем через дифференциал (не показан). Давление, развиваемое в гидросистеме пресса от силового цилиндра 11, передается на штангу 13, коромысло 8 и далее через балансиры 9, пальцы 12 и диски 10 на бесконечную гибкую ленту 4 и обезвоживаемый материал. При этом подвижная часть гидроцилиндра 11 связана с коромыслом 8 посредством узла регулировки усилия нажатия дисков таким образом, что большее значение усилия передается на последний диск нажимной опоры 7, а меньшее - на передние диски по ходу движения ленты 4. Усилие нажатия дисков на материал регулируется с помощью пружинно-ползунной пары. Механически обезвоженный материал из камеры 2 прессования поступает в разгрузочное устройство 6, откуда подается на дальнейшую переработку. Нагрузка на диски распределяется следуюш,им образом (фиг. 5-6). В начале процесса обезвоживания, когда в камере 2 прессования еще нет материала, под действием пружины узла регулировки усилия нажатия дисков штанга 13 занимает положение а. характеризующееся тем, что разница плеч коромысла 8 наибольшая, т.е. усилие на передний диск будет самым меньшим, а на последний - самым большим (график А). При поступлении сырья в камеру 2 прессования его механическом отжатии и при повышении давления Р увеличивается сила сцепления дисков с гибкой лентой и возникает сила- тяги Г, под действием которой происходит перемещение ползушек 14 вглубь коромысла 8 и сжатие пружины 15. Изменяется точка приложения нагрузки Р при перемещении штанги 13 в пазу 16 коромысла 8, тем самым повышается равномерность нагружения дисков нажимной опоры (график Б), и предотвращается выдавлива ие и перетирание материала, Развиваемое силовым цилиндром 11 усилие распределяется между плечами коромысла 8 и балансиров 9 так, что усилия на диски в нажимной опоре увеличиваются от диска к диску по ходу движения бесконечной гибкой ленты. В камере прессования давление прессования материала увеличивается и от опоры в опоре за счет повышения типоразмера силовых цилиндров. При обработке материала нагрузка на gf-o плавно возрастающая пульсирующая, Причем в начальной стадии нагрузка должна быть более плавной. По мере же отжатия влаги из материала необходимо увеличение пульсации нагрузки, поэтому межосевое расстояние от диска к диску должно постепенно увеличиваться, а их размер уменьшатьсяПрименение оси в виде комплекта пальЦев в нажимных опорах позволяет сократить межосевое расстояние между осями в несколько раз без учета размера диаметра дисков. Благодаря этому прогиб в межосевом пролете дисков бесконечной гибкой ленты практически отсутствует. Это полностью исключает перетирание материала даже в зоне больших давлений, сохраняет его капиллярно-пористую структуру, что особенно важно для успешного протекания процесса механического обезвоживания, и значительно уменьшает сопротивление перекатывания дисков. Изобретение дает возможность приме™ть любой закон нагружения, необходимый для самых различных материалов, за

счет сочетания нажимных дисков разного диаметра с требуемым межосевым расстоянием, а также в несколько раз повысить эффективность использования камеры прессования при увеличении количества дисков на одной и той же длине прессования из-за уменьшения их межосевого расстояния, так как это способствует увеличению числа циклов нагружения материала и уменьшению скачкообразного изменения пикового давления. Увеличение циклов нагружения на сырье при сохранении его капиллярно-пористой структуры в прессовом пространстве ленточно-кольцевого пресса значительно повышает интенсивность отвода влаги из материала, а значит и глубину его обезвоживания. В результате чего максимально используются фильтрационные свойства материала для получения продукции не только высокого качества, но и меньшей влажности. А чем ниже влажность механически обезвоженного сырья, тем меньше энергозатрат потребуется на его дальнейшую переработI

ку, за счет этого дополнительно получают экономический эффект, который зависит как от вида перерабатываемого материала, так и от дальнейшей технологии получения конечной продукции из него.

При уменьшении межосевого расстояния между осями в 3 раза число циклов нагружения материала увеличивается в 2,5-3 раза на одной и той же длине отжатия, прогиб же гибкой ленты сокращается в 10 раз

по сравнению с прогибом, образованным в межосевом пролете катками с шагом, равным их диаметру для данного прессового пространства.

Вследствие этого снижается и сопротивление перекатывания дисков по ленте. В итоге снижаются энергозатраты при прессовании.

Технико-экономический эффект от внедрения изобретения обеспечивается за счет интенсификации процесса обработки материала по сравнению с базовым объектом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-кольцевой пресс | 1982 |

|

SU1017510A1 |

| ПРЕСС ДЛЯ ОТДЕЛЕНИЯ ЖИДКОЙ ФАЗЫ ИЗ РАСТИТЕЛЬНОГО МАТЕРИАЛА | 2004 |

|

RU2269420C2 |

| Ленточно-кольцевой пресс | 1985 |

|

SU1293036A1 |

| Непрерывно действующий ленточно-кольцевой пресс | 1984 |

|

SU1193010A1 |

| Ленточно-кольцевой пресс | 1981 |

|

SU1000289A1 |

| Непрерывнодействующий ленточно-кольцевой пресс | 1980 |

|

SU935312A1 |

| Ленточно-кольцевой пресс для обезвоживания и прессования капиллярно-пористых материалов | 1987 |

|

SU1489999A1 |

| КОЛЬЦЕВОЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1970 |

|

SU427868A1 |

| ЛЕНТОЧНЫЙ ФИЛЬТР-ПРЕСС | 1996 |

|

RU2104743C1 |

| Устройство для непрерывного формования ленточного полимерного материала | 1988 |

|

SU1646884A1 |

1. ЛЕНТОЧНО-КОЛЬЦЕВОЙ ПРЕСС, содержащий корпус с камерой прессования, образованной приводными жестким кольцом и бесконечной гибкой лентой, загрузочное и разгрузочное устройства, а также размещенные вдоль бесконечной гибкой ленты с ее внутренней стороны нажимные опоры каждая в виде коромысла, сочлененных с ним балансиров с осями, установленных на последних с промежутками дисков, и узла регулирования усилия нажатия дисков с силовыми цилиндрами, отличающийся тем, что, с целью интенсификации процесса обработки материала, каждая из осей выполнена в виде комплекта пальцев по числу дисков, размещенных на ней, при этом диски одной оси размещены в промежутках между дисками другой оси. 2. Пресс по п. 1, отличающийся тем, что каждый из узлов регулирования усилия нажатия дисков выполнен в виде щтанги, а также охватывающих ее ползушек и размещенной между ними пружины, каждое из коромысел выполнено клинообразным с пазами для размещения штанги, при этом ползущки подпружинены относительно плеч кос $ ромысла, щтанга связана с подвижными элементами силовых цилиндров, а коромысло (Л установлено с возможностью перемещения относительно щтанги. 00 со 00 QD сх

//X//

VX

/V,

р,МПа

| Ленточно-кольцевой пресс | 1982 |

|

SU1017510A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-10-07—Публикация

1984-05-11—Подача