(5) ШИХТА ДЛЯ ПОЛУЧЕНИЯ СПЛА80В БАРИЯ С КРЕМНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2009 |

|

RU2414519C1 |

| Шихта для получения передельного ферросиликохрома | 1985 |

|

SU1331899A1 |

| Шихта для получения ферросилиция | 1982 |

|

SU998558A1 |

| Шихта для выплавки силикокальция | 2019 |

|

RU2703060C1 |

| Способ получения комплексных кремнистых ферросплавов | 1974 |

|

SU676634A1 |

| Способ выплавки ферросплавов | 1982 |

|

SU1076478A1 |

| Шихта для получения барийсодержащего сплава | 1979 |

|

SU870476A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ФЕРРОСИЛИЦИЯ | 2019 |

|

RU2704872C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОГО КРЕМНИСТОГО ФЕРРОСПЛАВА | 2003 |

|

RU2247169C1 |

| Способ выплавки высококремнистого ферросплава | 1986 |

|

SU1382867A1 |

Изобретение относится к черной ме таллургии, в частности к производств ферросплавов. В практике получения сплавов бария с кремнием углетермическим спосо бом в качестве компонентов, шихты при меняют барит (баритовая руда или баритовый концентрат), кварцит и углеродистый восстановитель.Барий в сырь содержится в виде сульфата бария. Известна шихта, содержащая указанные компоненты в соотношении, вес.%: Баритова руда 30 КварцитS Коксик25 и Г Однако у этой шихты процесс очен малопроизводительный (0,616 т/сут . сплава с базой 20 Ва для печи мощно тью 1200 кВА); извлечение бария в сплав не превьшает 73%i кратность шлака равна 1,2; большой расход энер гии (28-30 тыс.кВА ч/т). Наиболее близкой по соотношению барий - и кремнийсодержащих компонентов к предлагаемой является шихта, используемая для получения сплава с содержанием бария 20-30. Компоненты этой шихты берутся в соотношении вес.ч: Баритовая руда 1,0 Кварцит1,3 Углеродистый восстановитель 1,2-1,3 27. Однако при производстве сплава из указанной шихты производительность остается низкой (1,31 т/сут сплава с базой 20% для печи мощностью 1200 кВА). Количество шлака составляет 150-200 кг на тонну сплава. Ос-новной причиной низкой производительности является малая скорость взаимодействия между компонентами щихты. Установлено, что при осуществлении процесса выплавки силикобария образуется силикатный шлак с температурой 393 плавления 1 00-1500 C, Дальнейшее взаимодействие происходит между жид КИМ тяжелым шлаком плотность выше 3,5) и твердым углеродом, плавающим на его поверхности, что снижает скоpoctb взаимодействия между компонентами. При осуществлении процесса в дуговой руднотермической печи накопление углеродистого восстановителя над шлаком значительно повышает электропроводность колошника. В результате этого электроды поднимают-, ся вверх, в реакционной зоне понижа-г ется температура и, как следствие, снижается производительность, Цель изобретения - повыйение производительности процесса получения сплава. Поставленная цель достигается введением в шихту, содержащую барит, кварцит и углеродистый восстановитель карбида кремния при следующем соотношении компонентов, мас.%: Барит2 -30 Кварцит32-tS Углеродист;-.й восстановитель6-20 Карбид кремния8-32 Указанные соотношения определены экспериментально путем измерения скорости убыли массы исходной смеси и определением производительности пе чи. Для получения сплава бария с крем нием из известной шихты с содержание бария 20-30%и кремния 60-70(ТУ ) компоненты берутся в количестве, необходимом для осуществлени суммарной реакции BaSO -f 1 OS i OS f +22CO+SO 1 При ItOO-ISOO c происходит образование силикатов до образования металлической фазы) mBaSOj-j-B f10Si02TB+22C-rB m(BaOSIO) К 10-m) S i Оатв+21C +C0p+S0 (ij С ростом температуры жидкий расплав реагирует с твердым углеродом с обра зованием высокоосновных силикатов бария и карбида кремния tсамый медле ный этап процесса восстановления), и только затем при взаимодействии промежуточных продуктов образуется метал лическая фаза. При введении карбида кремния в шихту для получения сплава аналогично состава процесс выражается следующей суммарной реакцией BaS04+nSiCH-{10-n)SiOi+ 22-(2.,.., ))с Ba+10Si + (22-2n)CO.+S02- (3) Введение.готового карбида кремния в шихту сокращает самый медленный промежуточный процесс взаимодействия жидкого шлака с твердым углеродом и ускоряет процесс образования металла, кроме того снижается расход энергии, так как она не тратится на образование S i С при выплавке силикобария. Вместо чистого карбида кремния и кварцита можно использовать отходы, содержащие эти компоненты, например, отхода графита электродов (в них до 6Q% Si С и 25 5102), шлаки произ-, водства ферросилиция и т.п1 Таких отходов в год образуется свыше 10 тыс.тонн, С увеличением относительной доли, карбида кремния в шихте скорость процесса восстановления в начале рас тет, а.-затем уменьшается. Наибольшее повышение скорости по сравнению с известной шихтойнаблюдается при содержании SiC в шихте 8-32. Установлено, что если содержание карбида кремния в шихте менее 8%,а углерода больше 20 и кварцита больше B%, тоtCкорость увеличивается незначительно. Кроме того,повышается количесттво силикатного шлака (кратность шлака становится около 0,5. Если количество карбида кремния больше 32, а углеродистого восстановителя менее 6,0% и кварцита менее 32%,то скорость процесса снижается, хотя убыль массы продолжает расти. Это связано с тем, что получает развитие реакция 2S i Oj+SIС 3S i . Моноокись кремния, нагретая до высо.ких температур, переходит в газовую фазу. По этой причине возрастают потери тепла (,следовательно, электроэнергии и снижается содержание кремния в шихте. В свою очередь, повышается концентрация бария в металлической фазе и его испарение из сплава. В результате сплава получается меньше, а убыль массы больше. Снижение скорости процесса связано с тем, что карбид кремния менее активен, чем углерод по отношению к кислороду, образующемуся при диссоциации кварцита. Оптимальное содержание барита ( баритовой руды, концентрата находится в пределах 24-30 и опредег ляется общим содержанием остальных компонентов.

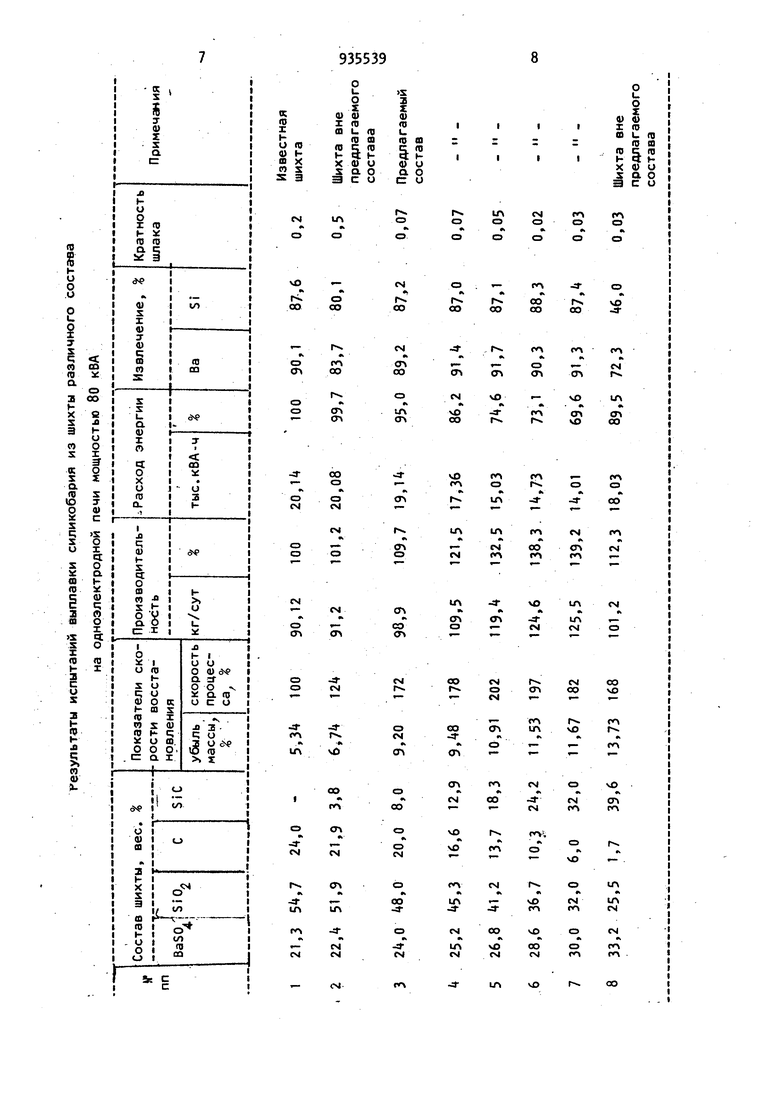

Предлагаемый состав шихты был проверен в крупнолабораторных условиях. Опыты с известной шихтой и с предлагаемой проводили так, чтобы получить одинаковый состав сплава, т.е. Ва 20-30%, S1 - 60-70 СТУ 358-i 3-80).

Скорость процесса восстановления |измеряли непрерывным взвешиванием Исходной смеси в течение 30 мин я (печи сопротивления мощностью 0 кВА При 1700-175tfC. ;

Производительность определяли выпг лавкой сплава на одноэлектродной дуговой печи мощностью 80 кВА с угольной футеровкой.

В качестве шихтовых материалов применяли баритовую руду с содержанием сульфата бария k2,ttB%, , кварц (99% ), металлургический кбкс и технический карбид кремния

(37% SIC). Размеры компонентов шихты 30-10 мм. Результаты испытаний приве де«ц в таблице. Испытания показали увеличение производительности печи при соотношении компонентов шихт ты, предусматриваемом в предлагаемом изобретении.

Технико-экономические преимущества предлагаемой шихты для выплавки сплавов бария с кремни1ем заключаются в увеличении производительности с 90,12 кг/сут до 125,5 кг/сут, т.е. на 0%; в снижений расхода энергии на выплавку тонны сплава до 30% (с 20,U тыс.кВт/т до ,1 тыс.кВт/т) в применении в качестве компонента шихты карборундсодер)чащих отходов, позволяющих комплексно использовать минераль уюе сырье. Только снижение расхода энерГгии и шихтовых материалов при выплавке силикобар «я из шихты предлагаемого состава в условиях завода ферросплавов позволяет получить 20-fO р. &Яо,номии на 1 т сплава.

1Л

(S

о

vO-

r

о оо со

«- г.

о г

п- оо

сг т

оо о

о с

о

см

ем

сэ о

ем

«ь г

ал

-ао

ем

о

-3г

чО

оо

«ч

с тч м

У

м 1Г

гл

ем ем

ем

-01PS. о

о

о

-гл

г

Г

ОО

г,

о со оо

оо ОО

JT

&

г.

ра

ff

ff

о п

ем

fw

Ol

1

cri

-чО

vO

ил

ем

м

k

о оо

-а(П

а чО

со

чО ел

г

о

со

1Л

м

1Л

ш

ff

гл

#

«I

оо

п о

м

ем

ГЛ

ем

о

J1Л

1Л

ч|

«ъ

м

Ъ

«м

1Л (М

гч

СП

о

оо

г

ем оо

оо

см

СП

чО

о ем

г

г

Г1Л

0

ш

ОЛ

оо

-а«1

т- .- го

о

o - т- 1- f-

чО

М

о

-а(Г

оо

ем гЛ ем гл ем

о чО

г ff

,

ор

)гил

ем

1Л

СМ

чО

1Л

ем

гг

m

ем

О

00

ч

ем

А

ОО

о

чО ем

LA

см

ем

оо

vO

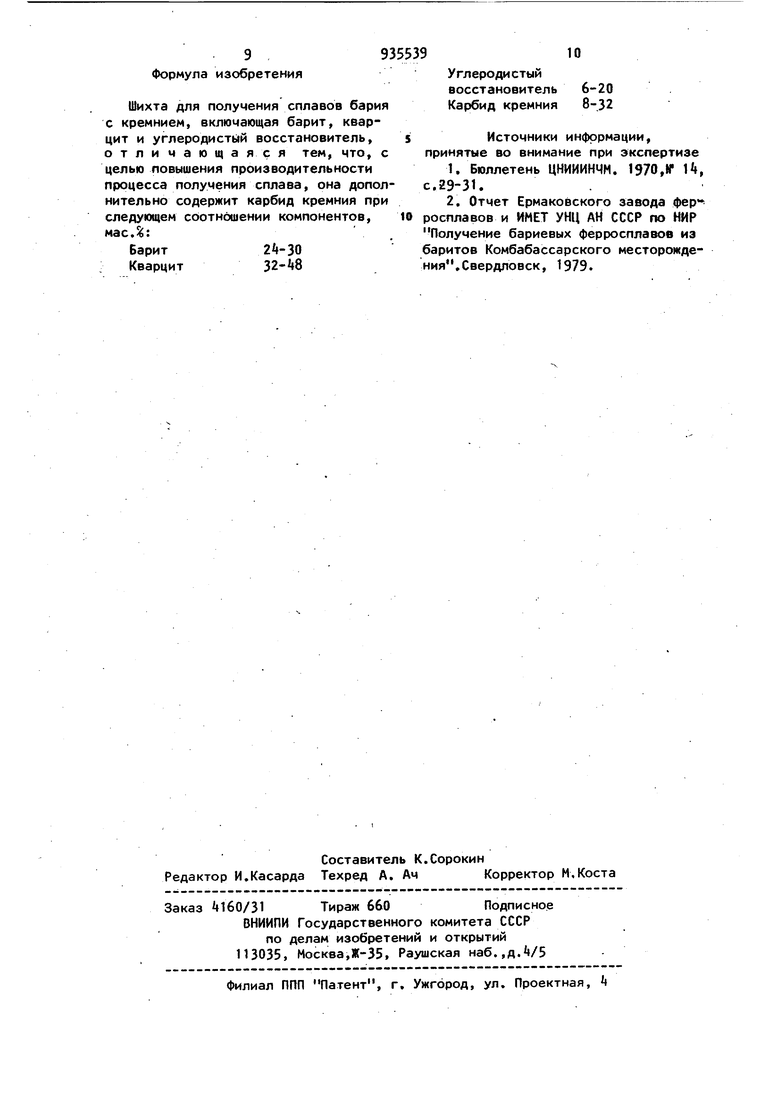

LTl Формула изобретения Шихта для получения сплавов бария с кремнием, включающая барит, кварцит и углеродистый восстановитель, отли мающаяся тем, что, с целью повышения производительности процесса получения сплава, она дополнительно содержит карбид кремния при следующем соотношении компонентов, мас,%: Барит : Кварцит 32-W 93 910 Углеродистый восстановитель 6-20 Карбид кремния 8-32 Источники информации, принятые во внимание при экспертизе 1.Бюллетень ЦНИИИНЧМ. 1970,If U, с.29-31. 2.Отчет Ермаковского завода ферросплавов и ИМЕТ УНЦ АН СССР по НИР Получение бариевых ферросплавов из баритов Комбабассарского месторождения. Свердловск, 1979.

Авторы

Даты

1982-06-15—Публикация

1980-11-26—Подача