I

Изобретение относится к технике изолирования электротехнических деталей и может быть использовано для получения сверхтонкой изоляции на деталях сложной конфигураций, например, микроэлектромашин.

Известен способ получения изоляции путем многократного нанесения на деталь слоев суспензии из. полимера, например фторолона, методами окунания, полива и др. с последующей сушкой 13,

Однако известный способ не позволяет получить сверхтонкую изоляцию (менее 20 мкм) на микроэлементах, например, микроэлектромашин, обладающую достаточно высокой электрической прочностью, обеспечивающей нормальное функционирование указанных изделий,

Известен способ получения изоляции путем многослойного нанесения фторопластового лака на деталь, указанными выше методами 23.

Этот способ позволяет полуе)ить сплошную изоляцию при толщине не менее 200-280 мкм, которая не обладает достаточной электрической прочностью при получении покрытий порядка 10-20 мкм.

Наиболее близок к предложенному по технической сущности и достигаемому результату способ получения тонкослойных труб, включающий нанесение фторопластовой пленки на металлическую оправку, покрытую графитом, с последующим нанесением бандажа и термообработку при Зб5-380°С. Способ предусматривает также нанесение фторопластовой суспензии на металлическую оправку при создании двух и более слоев армированных тонкослойных труб 3,

Однако известный способ не позволяет получить толщину стенок 10-20 мкм на деталях сложной конфигурации.

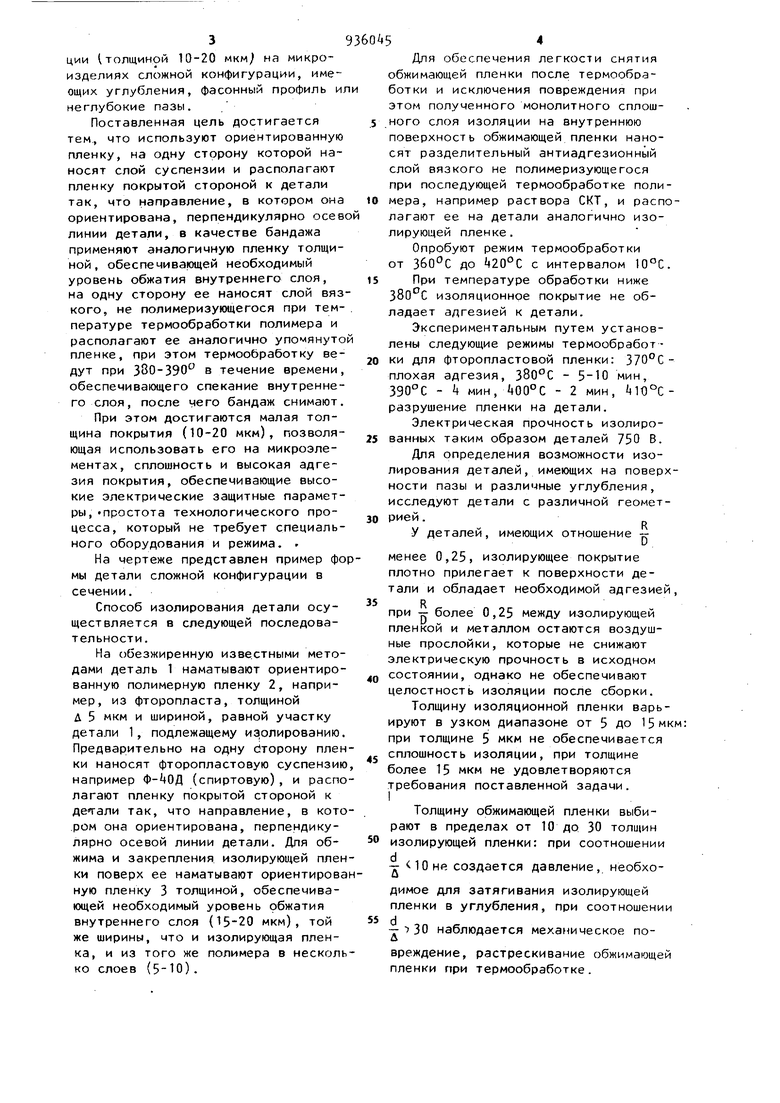

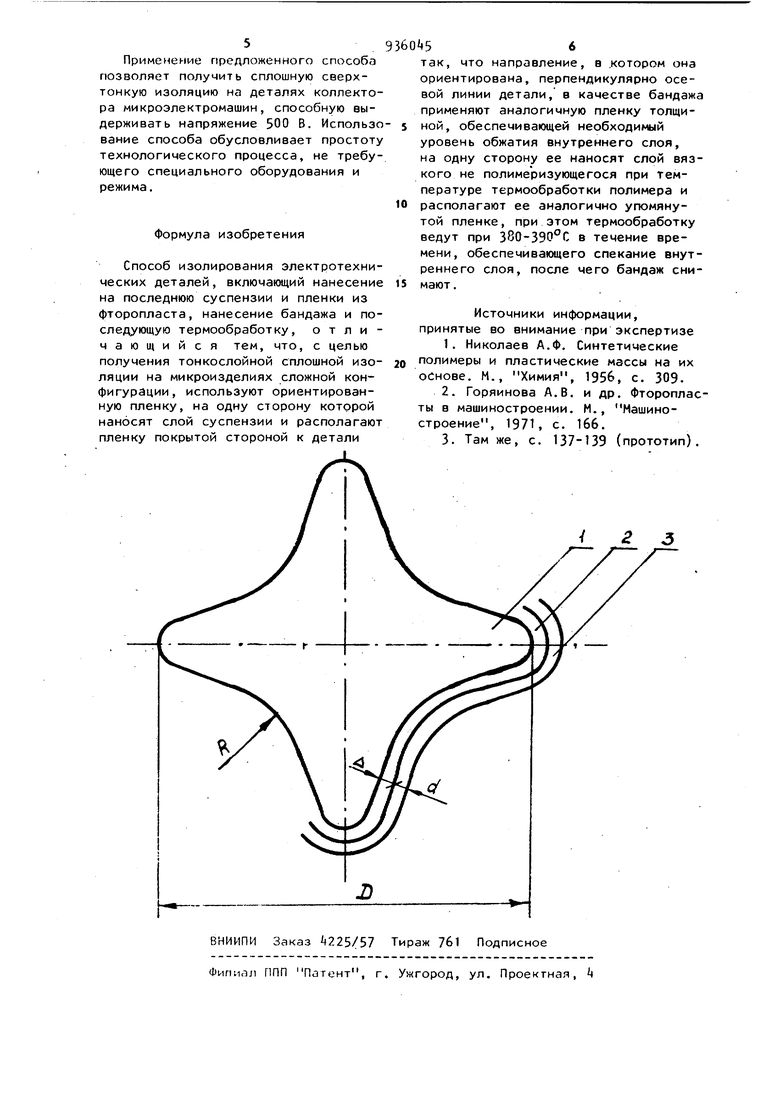

Целью изобретения являемся получение тонкослойной сплошной изоляции iтолщиной 10-20 мкм на микроизделиях сложной конфигурации, имеощих углубления, фасонный профиль и неглубокие пазы. Поставленная цель достигается тем, что используют ориентированную пленку, на одну сторону которой наносят слой суспензии и располагают пленку покрытой стороной к детали так, что направление, в котором она ориентирована, перпендикулярно осев линии детали, в качестве бандажа применяют аналогичную пленку толщиной, обеспечивающей необходимый уровень обжатия внутреннего слоя, на одну сторону ее наносят слой вяз кого, не полимеризующегося при температуре термообработки полимера и располагают ее аналогично упомянуто пленке, при этом термообработку ведут при 380-390 в течение времени обеспечивающего спекание внутреннего слоя, после чего бандаж снимают При этом достигаются малая толщина покрытия (10-20 мкм), позволяющая использовать его на микроэлементах, сплошность и высокая адгезия покрытия, обеспечивающие высокие электрические защитные параметры, «простота технологического процесса, который не требует специального оборудования и режима. . На чертеже представлен пример фо мы детали сложной конфигурации в сечении. Способ изолирования детали осуществляется в следующей последовательности. На обезжиренную известными методами деталь 1 наматывают ориентиро ванную полимерную пленку 2, например, из фторопласта, толщиной д 5 мкм и шириной, равной участку детали 1, подлежащему изолированию Предварительно на одну бторону плен ки наносят фторопластовую суспензию например Ф-40Д (спиртовую) , и распо лагают пленку покрытой стороной к детали так, что направление, в кото .ром она ориентирована, перпендикулярно осевой линии детали. Для обжима и закрепления изолирующей пле ки поверх ее наматывают ориентиров ную пленку 3 толщиной, обеспечивающей необходимый уровень обжатия внутреннего слоя (15-20 мкм), той же ширины, что и изолирующая пленка, и из того же полимера в нескол ко слоев (5-10) . Для обеспечения легкости снятия обжимающей пленки после термообработки и исключения повреждения при этом полученного монолитного сплошного слоя изоляции на внутреннюю поверхность обжимающей пленки наносят разделительный антиадгезионный слой вязкого не полимеризующегося при последующей термообработке полимера, например раствора СКТ, и располагают ее на детали аналогично изолирующей пленке. Опробуют режим термообработки от до 420°С с интервалом 10°С. При температуре обработки ниже 380°С изоляционное покрытие не обладает адгезией к детали. Экспериментальным путем установлены следующие режимы термообработки для фторопластовой пленки: 370°Сплохая адгезия, 380°С - 5-10 мин, 390°С - k мин, - 2 мин, 4lO°Cразрушение пленки на детали. Электрическая прочность изолированных таким образом деталей 750 В. Для определения возможности изолирования деталей, имеющих на поверхности пазы и различные углубления, исследуют детали с различной геометрией . У деталей, имеющих отношение менее 0,25, изолирующее покрытие плотно прилегает к поверхности детали и обладает необходимой адгезией, р при - более 0,25 между изолирующей пленкой и металлом остаются воздушные прослойки, которые не снижают электрическую прочность в исходном состоянии, однако не обеспечивают целостность изоляции после сборки. Толщину изоляционной пленки варьируют в узком диапазоне от 5 до 15 мкм: при толщине 5 мкм не обеспечивается сплошность изоляции, при толщине более 15 мкм не удовлетворяются требования поставленной задачи. Толщину обжимающей пленки выбирают в пределах от 10 до 30 толщин изолирующей пленки: при соотношении 10 не создается давление, необходимое для затягивания изолирующей пленки в углубления, при соотношении - ) 30 наблюдается механическое подвреждение, растрескивание обжимающей пленки при термообработке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изолирования и герметизации электротехнических изделий | 1989 |

|

SU1723589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2008 |

|

RU2402640C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОПЛАСТОВОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ПОВЕРХНОСТЯХ | 2012 |

|

RU2490371C1 |

| СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПЕКАРНЫХ ФОРМ | 1991 |

|

RU2025977C1 |

| Способ изготовления уплотняющих элементов | 1979 |

|

SU872875A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ С НИЗКОЙ ПОВЕРХНОСТНОЙ ЭНЕРГИЕЙ ПРОТИВ БИООБРАСТАНИЯ | 2020 |

|

RU2760600C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ АНТИФРИКЦИОННЫХ ИЗДЕЛИЙ | 1984 |

|

SU1398244A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2013 |

|

RU2534123C9 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| Способ получения покрытий из фторопласта | 1977 |

|

SU626830A1 |

Авторы

Даты

1982-06-15—Публикация

1980-10-02—Подача