годом окунания, полива с последующей сушкой.

Однако этот метод не позволяет регулировать толщину пленок, является многооперационным и длительным. Недостатком этого способа является также то, что под слоем изоляции остается воздух, влага, что приводит к образованию трещин и разрывов изолирующей пленки.

Известен способ изоляции полиэтиле- новой пленкой, пленками, полученными из порошковых компаундов с размером зерна 80-100 мкм вибровихревым и электростатическим методами,

Однако эти способы характеризуются длительным процессом отверждения и не позволяют получать тонкую изоляцию (менее 400 мкм), обладающую достаточно высокой электрической прочностью, обеспечивающей нормальное функциони- рование указанных изделий, а также изолировать детали сложной конфигурации.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изолирования и герметизации, включающий формирование пленки на основе термопластичной полимерной композиции эпоксиполиамидме- тилполиамид, термообработка которой осуществляется при температуре 150°С в течение 4 ч.

Полученная таким образом изоляция механически прочная, но недостаточно каг чественная, а сам процесс трудоемкий; низок коэффициент заполнения тороидального магнитопровода медью; под слоем изоляции остаются воздух и влага, снижающие электрические свойства изделий, либо в процессе работы изделия образуются вздутия и разрывы изоляции, Применение клеевой пленки не позволяет производить изоляцию изделий сложной конфигурации, толщина изолирующей пленки 40 мкм.

Цель изобретения - повышение качест- ва изделий и ускорение технологического процесса.

Поставленная цель достигается тем, что согласно способу изолирования и герметизации электротехнических деталей и узлов, включающему формирование электроизоляционной пленки е последующей термообработкой, пленку формируют из суспензии смеси порошковых компаундов термопластичных и термореактивных смол при мае- совом соотношении 1:(0,5-0,8) с размером частиц 10-20 мкм в диэлектрическом растворителе при воздействии электрического поля с последующей термообработкой в течение времени, обеспечивающего образование сплошной пленки, При этом используют следующие термопластичные и терморе- активные полимеры: полиамиды, полиолефины, эпоксидные смолы и пигменты.

В качестве диэлектрического растворителя используют смесь гексана и фреона в соотношении (1-0,8): 1 и процесс ведут при напряженности электрического поля 2-5 кВ/см,

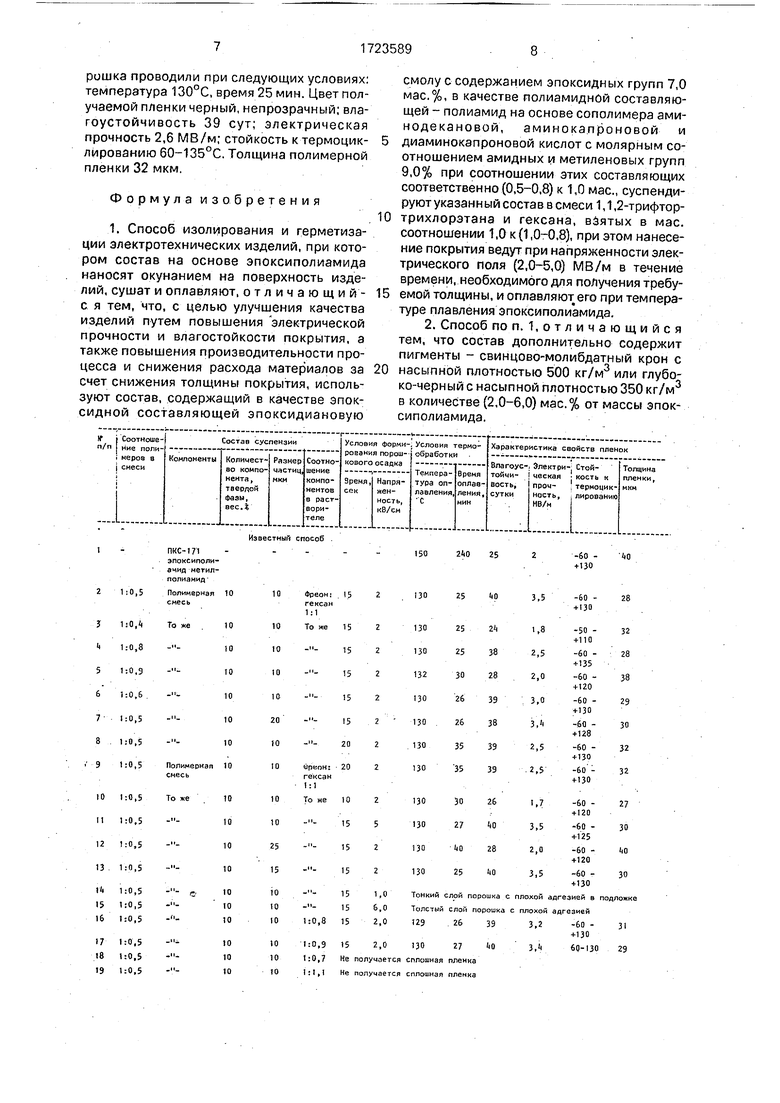

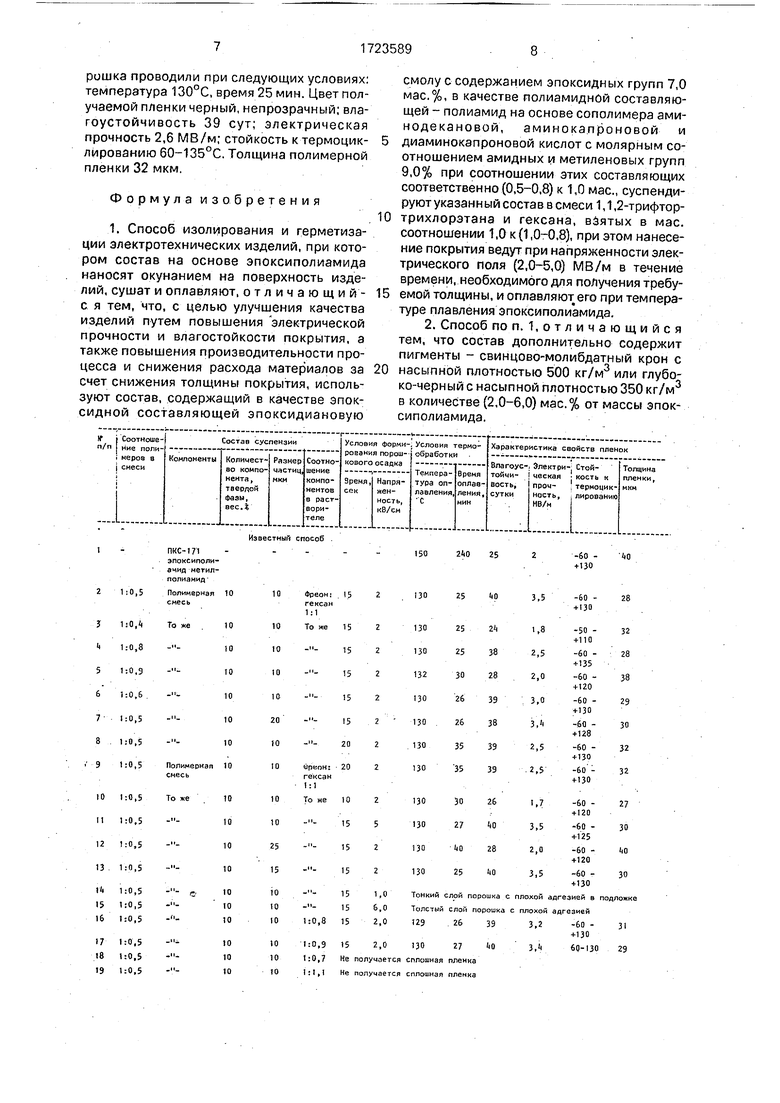

Примеры реализации предлагаемого способа и основные свойства пленок представлены в таблице.

Отличительная особенность предлагаемого способа заключается в том, что пленка, сформированная в суспензии смеси порошковых компаундов термопластичных и термореактивных полимеров при массовом соотношении 1:(0,5-0,8) в диэлектрическом растворителе при воздействии электрического поля, обладает высокой электроизоляционнойигерметизирующейспособностью. Пленки, полученные из суспензии только на основе термопластичных (например, полиамиды - пример 21 в таблице) или термореактивных (эпоксидные - пример 22,23) полимеров, а также из суспензий их смесей при другом массовом соотношении (1 :0,4:1:0,9) не позволяют достигнуть необходимого качества электронно- и радиотехнических изделий.

Предлагаемый размер частиц суспензии 10-20 мкм и состав диэлектрической дисперсионной среды (фреон и гексан в соотношении 1:(0,8-1) обеспечивают высокую адгезию полимерной пленки, исключают попадание воздуха и влаги, приводящие к трещинам и разрывам изолирующей пленки, вследствие чего достигается высокая электроизоляция и герметизация электронно- и радиотехнических изделий.

Установлено, что применение в качестве диэлектрического растворителя смеси фреона и гексана в соотношении 1:(0,8-1) и проведение процесса формирования пленки при напряженности электрического поля 2-5 кВ/см позволяет достигнуть высокой рассеивающей способности полимерной суспензии и получать равномерную по толщине изоляционную пленку на поверхности сложной конфигурации за один прием. Этим достигается значительное ускорение технологического процесса и возможность его полной автоматизации.

Способ изолирования и герметизации электротехнически деталей и узлов осуществляется следующим образом.

10,0%-ную суспензию смеси порошковых компаундов термопластичных и термореактивных полимеров при массовом соотношении 1:(0, 5-0,8) в диэлектрическом

растворителе помещают в емкость цилиндрической формы с металлическими (никелевыми, алюминиевыми и стальными) сетчатыми высокопотенциальными электродами. Содержимое емкости перемешива- ется при помощи магнитной мешалки. Деталь, на которую наносят полимерную суспензию, заземлена. Зазор между деталью и сетчатым электродом составляет в среднем 1 см. На сетчатый электрод подает- ся потенциал + 2-5 кВ. Время воздействия электрического поля составляет 15-20 с. Полученное порошкообразное покрытие из смеси полимеров сушат сначала на воздухе в течение 2-5 мин, а затем подвергают тер- мообработке в сушильном шкафу при температуре (установлена экспериментально) плавления смеси полимеров в течение времени, обеспечивающего образование сплошной пленки (от 30 до 32 мкм). Оценка образования сплошной пленки производилась визуально,.

Характеристика реагентов, применяемых в предлагаемом способе.

Компоненты дисперсионной среды,

Фреон-113 - бесцветная жидкость с плотностью 1,58 кг/дм , температурой кипения 47,7°С и плавления -36°С, диэлектрической проницаемостью 2,47.

Гексан CeHi4 - бесцветная жидкость плотностью 0,65 кг/дм , -температурой кипения 67°С, плавления -96°С и диэлектрической проницаемостью 1,89.

Компоненты порошковой смеси.

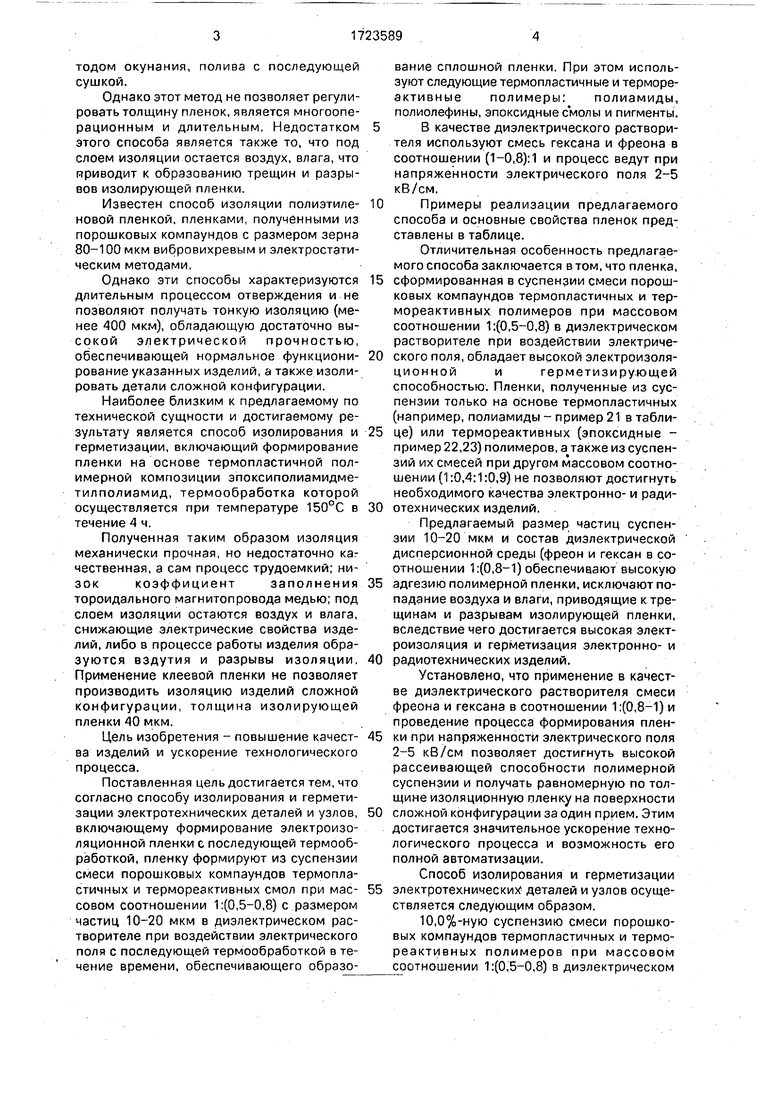

Эпоксидная смола Э-44 - светло-жел- тый порошок химического строения

Н2С-хС2Нз оРЬ-С(СНз)2-РЬОСН2-СН-.

Ъон

-€Н2 -ОРЬ-С(СНз)2РЬО-С2Н3-СН2с молекулярным весом 1600, насыпной плотностью 0,,65 кг/дм3, температурой плавления 90°С, содержанием эпоксидных групп 7,0 мас.%, текучестью при 150°С до 3 баллов.:

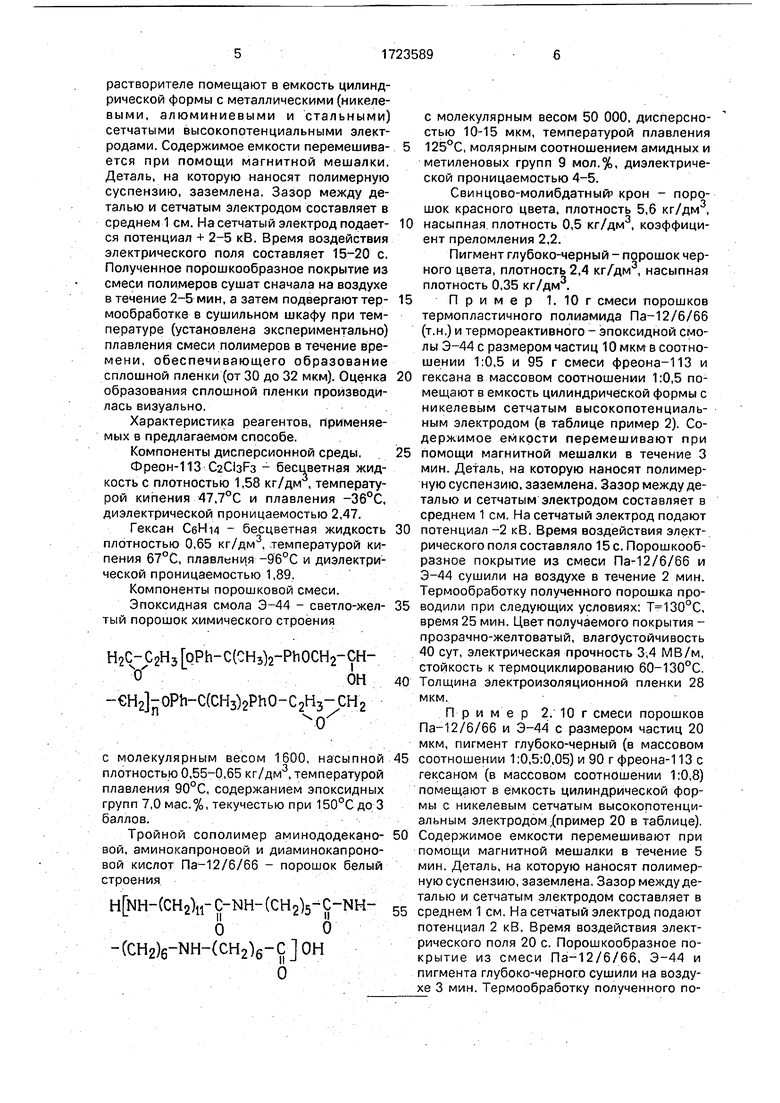

Тройной сополимер аминододекано- вой, аминокапроновой и диаминокапроно- вой кислот Па-12/6/66 - порошок белый строения

HfNH-fCHa -C-NH-CCHsls-C-NH- ОО

-(сн2)6-мн-(сн2)

о

с молекулярным весом 50 000, дисперсностью 10-15 мкм, температурой плавления 125°С, молярным соотношением амидных и метиленовых групп 9 мол.%, диэлектрической проницаемостью 4-5.

Свинцово-молибдатный крон - порошок красного цвета, плотность 5,6 кг/дм3, насыпная, плотность 0,5 кг/дм3, коэффициент преломления 2,2.

Пигмент глубоко-черный - порошок черного цвета, плотность 2,4 кг/дм3, насыпная плотность 0,35 кг/дм3.

Пример 1. Юг смеси порошков термопластичного полиамида Па-12/6/66 (т.н.) и термореактивного - эпоксидной смолы Э-44 с размером частиц 10 мкм в соотношении 1:0,5 и 95 г смеси фреона-113 и гексана в массовом соотношении 1:0,5 помещают в емкость цилиндрической формы с никелевым сетчатым высокопотенциальным электродом (в таблице пример 2). Содержимое емкости перемешивают при помощи магнитной мешалки в течение 3 мин. Деталь, на которую наносят полимерную суспензию, заземлена. Зазор между деталью и сетчатым электродом составляет в среднем 1 см. На сетчатый электрод подают потенциал -2 кВ. Время воздействия электрического поля составляло 15с. Порошкообразное покрытие из смеси Па-12/6/66 и Э-44 сушили на воздухе в течение 2 мин. Термообработку полученного порошка проводили при следующих условиях: Т 130°С, время 25 мин. Цвет получаемого покрытия - прозрачно-желтоватый, влагоустойчивость 40 сут, электрическая прочность 3,4 МВ/м, стойкость к термоциклированию 60-130°С. Толщина электроизоляционной пленки 28 мкм.

Пример 2. 10 г смеси порошков Па-12/6/66 и Э-44 с размером частиц 20 мкм, пигмент глубоко-черный (в массовом соотношении 1:0,5:0,05) и 90 г фреона-113 с гексаном (в массовом соотношении 1:0,8) помещают в емкость цилиндрической формы с никелевым сетчатым высокопотенциальным электродом ,(пример 20 в таблице). Содержимое емкости перемешивают при помощи магнитной мешалки в течение 5 мин. Деталь, на которую наносят полимерную суспензию, заземлена. Зазор между деталью и сетчатым электродом составляет в среднем 1 см. На сетчатый электрод подают потенциал 2 кВ. Время воздействия электрического поля 20 с. Порошкообразное покрытие из смеси Па-12/6/66, Э-44 и пигмента глубоко-черного сушили на воздухе 3 мин. Термообработку полученного порошка проводили при следующих условиях: температура 130°С, время 25 мин. Цвет получаемой пленки черный, непрозрачный; вла- гоустойчивость 39 сут; электрическая прочность 2,6 МВ/м; стойкость ктермоцик- лированию 60-135°С. Толщина полимерной пленки 32 мкм.

Формула из обретения

.1. Способ изолирования и герметизации электротехнических изделий, при котором состав на основе эпоксиполиамида наносят окунанием на поверхность изделий, сушат и оплавляют, отличающий- с я тем, что, с целью улучшения качества изделий путем повышения электрической прочности и влагостойкости покрытия, а также повышения производительности процесса и снижения расхода материалов за счет снижения толщины покрытия, используют состав, содержащий в качестве эпоксидной составляющей эпокеидиановую

смолу с содержанием эпоксидных групп 7,0 мас.%, в качестве полиамидной составляющей - полиамид на основе сополимера ами- нодекановой, аминока.проновой и

диаминокапроновой кислот с молярным соотношением амидных и метиленовых групп 9,0% при соотношении этих составляющих соответственно (0,5-0,8) к 1,0 мае., суспендируют указанный состав в смеси 1,1,2-трифтортрихлорэтана и гексана, взятых в мае. соотношении 1,0 к (1,0-0,8), при этом нанесение покрытия ведут при напряженности электрического поля (2,0-5,0) МВ/м в течение времени, необходимого для получения требуемой толщины, и оплавляют его при температуре плавления эпоксиполиамида.

2. Способ по п. 1,отличающийся тем, что состав дополнительно содержит пигменты - свинцово-молибдатный крон с

насыпной плотностью 500 кг/м3 или глубоко-черный с насыпной плотностью 350 кг/м в количестве (2,0-6,0) мас.% от массы эпоксиполиамида.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| Способ изготовления статоров электрических машин | 1977 |

|

SU710092A1 |

| СЛЮДЯНАЯ ЛЕНТА, ИМЕЮЩАЯ МАКСИМАЛЬНОЕ СОДЕРЖАНИЕ СЛЮДЫ | 2004 |

|

RU2332736C1 |

| Способ изготовления обмоток | 1966 |

|

SU262239A1 |

| ПРИМЕНЕНИЕ ТЕРМОРЕАКТИВНОЙ ПОЛИМЕРНОЙ ПОРОШКОВОЙ КОМПОЗИЦИИ | 2016 |

|

RU2695168C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ ДЛЯ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2022477C1 |

| Электроизоляционный компаунд | 1990 |

|

SU1749913A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ И/ИЛИ ПИРОЭЛЕКТРИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ТВЕРДЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ ТАКОГО МАТЕРИАЛА | 2010 |

|

RU2548604C2 |

| Способ изготовления обмотанногостатора электрической машины | 1973 |

|

SU509946A1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ С ВЫСОКОЙ УДЕЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ ПРОВОДИМОСТЬЮ В Z-НАПРАВЛЕНИИ | 2015 |

|

RU2702556C2 |

Использование: получение регулируемых по толщине герметичных электроизоля- ционных пленок на деталях любой конфигурации, например на магнитопроводах, моточных узлах, деталях микромашин и т.д. Сущность изобретения: формирование пленки из смеси эпоксидно-диановой смолы и полиамида на основе сополимера ами- нодекаковой, аминокарбоновой и диаминокэрбоновой кислбт с молярным соотношением амидных и метиленовых групп 9,0% при соотношении кислот соответственно (0,5-0,8): 1,0 е дополнительным содержанием пигмента в количестке 2,0 - 6,0 мас.%, которая суспендирована в смеси 1,1,2-трифтортрихлорэтана и гексана, взятых в соотношении 1,0:(0,8-1.0). Наносят суспензию при напряженности электрического поля 2,0-5,0 кВ/см, сушат и оплавляют покрытие. Достигаются экономия материалов и улучшение качества изделий. 1 з.п. ф-лы, 1 табл. изводства электронно- и радиотехнических изделий, способных работать в условиях повышенной влажности. Известен способ изолирования и герметизации электротехнических изделий путем многократного нанесения электроизоляционных лаков, компаундов, эмалей и др. меСО С х| ю со ел 00 о

Известный способ .

смесь

Пигмент 0,5

глубокоПродолжение таблицы

| Николаев А.Ф.Синтетические полимеры и пластические массы на их основе | |||

| М.: Химия, 1956, с | |||

| Переставная шейка для вала | 1921 |

|

SU309A1 |

| Полиэтиленовая пленка для изоляции обмоток трансформаторов | |||

| - Сборник рефератов НИОКР, обзоров, переводов и депонированных рукописей, сер | |||

| ЭЛ Энергетика-электроника, 1986, № 5, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Туркина Р.А., Дубченковз Л.А | |||

| Покрытие катушек низковольтных трансформаторов и пазов пакетов якорей малогабаритных электромашин порошковыми компаундами | |||

| Инф | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Павлова Л.М | |||

| и др | |||

| Аппарат для передачи изображений на расстояние | 1920 |

|

SU171A1 |

| Межотраслевой реферативный сборник Передовой производственно-технический опыт, 1987, вып | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Солесос | 1922 |

|

SU29A1 |

| Изобретение относится к способам изолирования и герметизации электротехнических деталей и узлов и может быть использовано длятюлучения регулируемых по толщине электроизоляционных герметических пленок на деталях любой конфигурации (например, магнитопроводах, моточных узлов, деталях микромашин и т.д.) для про(54) СПОСОБ ИЗОЛИРОВАНИЯ И ГЕРМЕТИЗАЦИИ ЭЛЕКТРОТЕХНИЧЕСКИХ ИЗДЕЛИЙ | |||

Авторы

Даты

1992-03-30—Публикация

1989-07-31—Подача