(54) СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ УПЛОТНЯЮЩИХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2054136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1984 |

|

RU2152549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ УПЛОТНЯЮЩИХ ЭЛЕМЕНТОВ | 1988 |

|

RU2154210C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕПОДВИЖНЫХ РАЗЪЕМНЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2499171C2 |

| Способ получения композиционного электрохимического покрытия на стали | 2015 |

|

RU2618679C1 |

| Способ изолирования электротехнических деталей | 1980 |

|

SU936045A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСЛОЙНОГО ФТОРОПЛАСТОВОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЯХ | 2008 |

|

RU2402640C2 |

| Гальванопластический способ изготовления плоских перфорированных деталей | 1978 |

|

SU789637A1 |

| Способ получения антифрикционного покрытия на резиновом изделии | 1981 |

|

SU994295A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОПЛИВНОГО ЭЛЕМЕНТА С ТВЕРДЫМ ПОЛИМЕРНЫМ ЭЛЕКТРОЛИТОМ | 2006 |

|

RU2325012C1 |

1

Изобретение относится к уплотнительной. технике, а именно к способам изготовления различных видов металлических уплотнений, работающих при криогенной температуре. Изобретение может быть использовано в производстве холодильных машин, в системах криогенных сред.

Известен способ изготовления уплотнения в виде гибкого кольцевого кожуха, получаемого давильно-обкатной обработкой, и. тонкого кольца, замыкающего профиль поперечного сечения кожуха и соединенного с ним пайкой или сваркой. Для создания самозавирающегося уплотнения в кольце предусмотрено отверстие, обеспечивающее соединение рабочего тела с кожухом в момент работы уплотнения 1.Однако данный способ не обеспечивает надежного уплотнения в соединении при изготовлении систем для криогенных сред, работающих при высоких давлениях, так как металл уплотнений не выбирает микронеровностей ответных деталей.

Известен способ нанесения полиэтиленового покрытия на стальную подогретую подложку, предварительно покрытую хром-окисью хрома, при этом полимер, нанесенный на

сопрягаемые детали, выбирает неточности механического изготовления. По данному способу получается прочное покрытие на деталях плоской конфигурации 2.

Однако его использование для получения полимерного покрытия на деталях сложной конфигурации, работающих при криогенной температуре, невозможно, так как-во-первых, трудно осуществить плотную прикатку роликом пленки по всему сложному контуру детали, во-вторых, полиэтиленовое покрытие неработоспособно при криогенной температуре.

Известен способ уплотнения систем фторопластовым покрытием, наносимым на сопрягаемые поверхности. При этом перед нанесением фторопластового покрытия на сопрягаемые поверхности предварительно наносят слой металла осаждением электролитическим методом 3.

Однако данный способ хотя и позволяет применять металлополимерную систему фторопласт-металл, при криогенной температуре недостаточно эффективен в условиях работы системы при высоких давлениях из-за недостаточной адгезии покрытия к металлу. Применять же щироко известный в промыщленности метод струйной обработки поверхности под покрытие для увеличения контактной прочности сцепления фторопластового покрытия с рабочим телом уплотнения не представляется возможным, так как струйная обработка вызывает изменение геометрии применяемых для уплотнения тонкостенных металлических деталей сложной конфигурации. Изменение геометрии приводит к нарушению всей системы уплотнения.

Цель изобретения - разработка способа уплотнения систем с высоким давлением криогенной среды тонкостенными металлическими уплотнительными элементами сложной конфигурации фторопластовым покрытием, при прочном сцеплении фторопластового покрытия с рабочей поверхностью уплотнения без нарушения геометрии уплотнений.

Указанная цель достигается с помощью способа, сущность которого заключается в

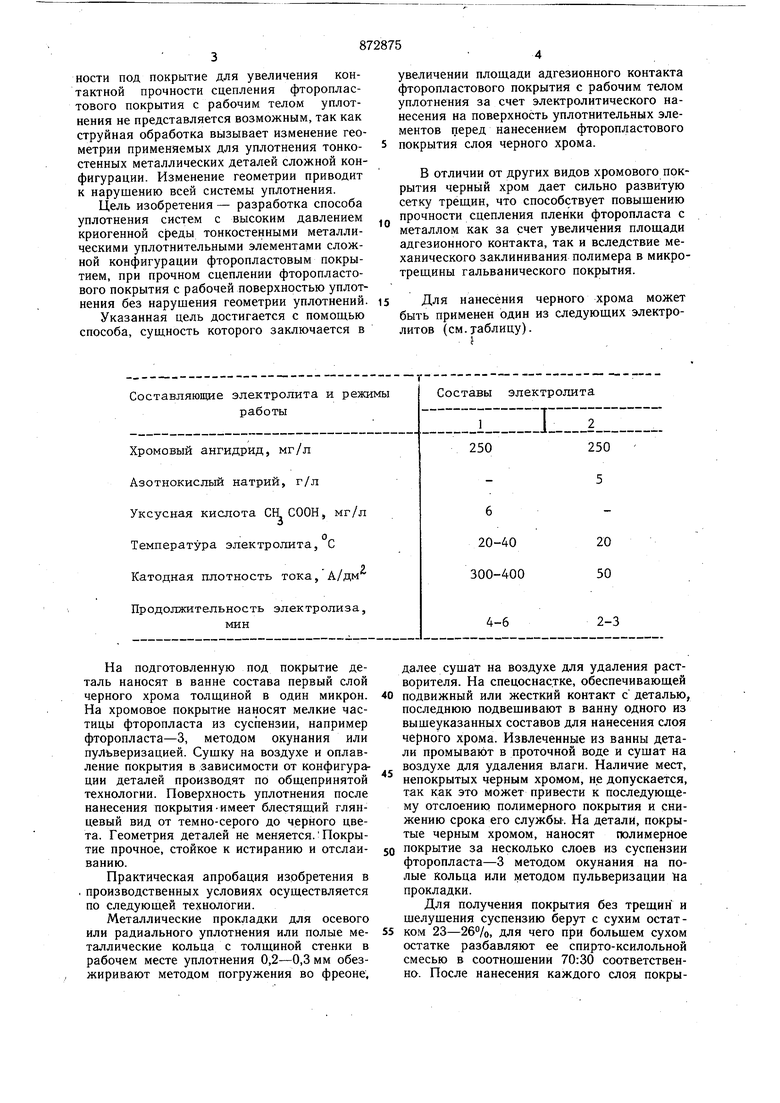

Составляюпще электролита и режимы работы

Хромовый ангидрид, мг/л Азотнокислый натрий, г/л Уксусная кислота CR СООН, мг/л

Температура электролита, С

Катодная плотность тока/А/дм

Продолжительность электролиза, мин

На подготовленную под покрытие деталь наносят в ванне состава первый слой черного хрома толщиной в один микрон. На хромовое покрытие наносят мелкие частицы фторопласта из суспензии, например фторопласта-3, методом окунания или пульверизацией. Сушку на воздухе и оплавление покрытия в зависимости от конфигурации деталей производят по общепринятой технологии. Поверхность уплотнения после нанесения покрытия-имеет блестящий глянцевый вид от темно-серого до черного цвета. Геометрия деталей не меняется. Покрытие прочное, стойкое к истиранию и отслаиванию.

Практическая апробация изобретения в производственных условиях осуществляется по следующей технологии.

Металлические прокладки для осевого или радиального уплотнения или полые металлические кольца с толщиной стенки в рабочем месте уплотнения 0,2-0,3 мм обезжиривают методом погружения во фреоне.

увеличении площади адгезионного контакта фторопластового покрытия с рабочим телом уплотнения за счет электролитического нанесения на поверхность уплотнительных элементов перед нанесением фторопластового покрытия слоя черного хрома.

В отличии от других видов хромового покрытия черный хром дает сильно развитую сетку трещин, что способствует повышению прочности сцепления пленки фторопласта с металлом как за счет увеличения площади адгезионного контакта, так и вследствие механического заклинивания полимера в микротрещины гальванического покрытия.

15 Для нанесения черного хрома может быть применен один из следующих электролитов (см.таблицу).

Составы электролита

I

2

250

20 50

2-3

далее сущат на воздухе для удаления растворителя. На спецоснастке, обеспечивающей подвижный или жесткий контакт с деталью, последнюю подвещивают в ванну одного из вышеуказанных составов для нанесения слоя

черного хрома. Извлеченные из ванны детали промывают в проточной воде и сушат на воздухе для удаления влаги. Наличие мест, непокрытых черным хромом, не допускается, так как это может привести к последующему отслоению полимерного покрытия и снижению срока его службы. На детали, покрытые черным хромом, наносят полимерное

покрытие за несколько слоев из суспензии фторопласта-3 методом окунания на полые кольца или методом пульверизации йа прокладки.

Для получения покрытия без трещин и шелущения суспензию берут с сухим остатком 23-26°/о, для чего при больщем сухом остатке разбавляют ее спирто-ксилольной смесью в соотношении 70:30 соответственно. После нанесения каждого слоя покрытия деталь выдерживают на воздухе 10- 20 мин и в термошкафу при 275-5°С 30- 50 мин в зависимости от размеров деталей. После нанесения последнего слоя и оплавления покрытия в термошкафу проводят закалку покрытия путем погружения детали в воду с температурой 20-30°С. Разрыв во iepeмени между температурой 275°С и температурой 20-30°С минимальный. Номинальная толщина покрытия 80-120 мкм. Изготовление уплотнений изложенным способом позволяет использовать их для уплотнения высоконапряженных систем для криогенных сред при температуре от бО до -183°С и давления до бОМПа. Формула изобретения Способ изготовления уплотняюш,их элементов сложной конфигурации с фторопластовым покрытием, включающий предварительную обработку покрываемой поверхности с последующим нанесением на нее фторопластового покрытия и термообработкой, отличающийся тем, что, с целью повышения прочности сцепления при сохранении первоначальной геометрии изделий, на их поверхность перед нанесением фторопластового покрытия наносят электролитический слой черного хрома. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 202660, кл. F 16 J 15/08, 1966. 2.Патент США № 3679613, кл. 156-309, опублик. 1974. 3.Авторское свидетельство СССР № 388156, кл. F 16 J 15/34, 1973 (прототип).

Авторы

Даты

1981-10-15—Публикация

1979-11-23—Подача