(5А) СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ ЦОКОЛЕЙ ЭЛЕКТРИЧЕСКИХ ИСТОЧНИКОВ СВЕТА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ С ЗАМКОВЫМ СОЕДИНЕНИЕМ ШВА | 2006 |

|

RU2305016C1 |

| Способ изготовления сварных труб и агрегат для его осуществления | 1989 |

|

SU1648585A1 |

| Механизированная линия для изготовления электросварных труб | 1979 |

|

SU1808436A1 |

| Способ изготовления труб на непрерывных трубосварочных агрегатах | 2022 |

|

RU2798210C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2010 |

|

RU2465084C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2007 |

|

RU2351423C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛБ МЕТАЛЛИЧЕСКОГО ТЕРМОСА | 1995 |

|

RU2089320C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ НА НЕПРЕРЫВНЫХ ТРУБОСВАРОЧНЫХ АГРЕГАТАХ | 2013 |

|

RU2540057C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ТРУБ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2006310C1 |

1

Изобретение относится к электро- ламповому производству, а конкретно к. способу изготовления корпусов цоколей электрических источников света.

Известны способы изготовления корпусов цоколей методом штамповки деталей типа стакан из листового металла путем предварительного отделения заготовок от основного металла, последующей вытяжки до необходимого размера с пробивкой отверстия в донышке, после чего стакан подается в рабочий орган установки, в котор(5м производится накатка резьбы или вытяжка штифтов р .

Наиболее близким к предлагаемому изобретению является способ изготовления корпусов цоколей источника света, заключающийся в том, что из металлической ленты, однородной по толщине и ширине, вырубают комбинированным штампом плоский кружок и одновременно из кружка вытягивают

чашечку. Затем чашечку подвергают вытяжке, при которой она превращается в стаканчик меньшего диаметра и большей высоты, производят формовку донышка, вырубку отверстия в нем и обсечку фланца. На отштампованный корпус цоколя производят накатку резьбы или штифтовку 2.

Однако известный способ изготовления корпусов цоколей не экономичен, так как дает значительные потери металлической ленты в виде высечки, обрубленного фланца и отходов при пробивке донышка.

Целью изобретения является повышение экономичности способа путем ликвидации отходов металла при изготовлении корпусов цоколей электрических источников света.

Поставленная цель достигается тем,

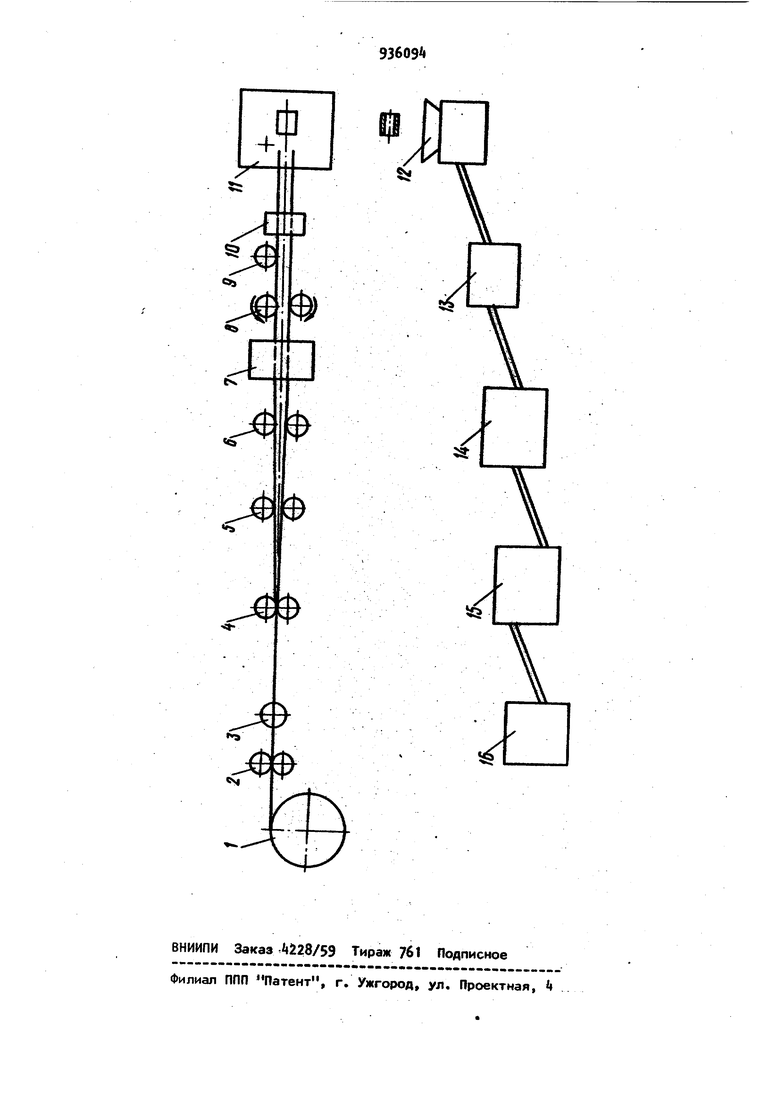

20 что согласно способу изготовления корпусов цоколей электрических источников света, включающему (|юрмовку корпуса из металлическрй ленты, накатку 3ЭЗ на него резьбы или штифтовку, края металлимеской ленты, из которой формуют корпус цоколя, предварительно шлифуют до нужного размера, затем сворачивают ленту в цилиндрическую заготовку, края сваривают встык, полученную шовную трубу калибруют путем протяжки через фильеры, затем на резают из трубы корпуса и завальцовывают их с одного торца, после чего на корпус накатывают резьбу или штифтуют. На чертеже изображена схема установки для изготовления корпусов цо колей электрических источников света Способ реализуется на линии, в которой последовательно расположены 6yk торазматыватель ленты 1, тянущие ролики 2, узел шлифовки ленты 3, система формующих роликов -6, имеющих фасонную рабочую поверхность, обеспечивающих формовку ленты в трубу, узел 7 сварки сформованной трубы,, тянущие ролики 8, узел зачистки шва 9 узел калибровки трубы 10, узел резки мерных заготовок корпусов 11, бункернозагрузочное устройство 12, узел заваль цовки 13, бункерно-загрузочноеустройство 14, узел или автоматическое устН ройство накатки резьбы или штифтовки 15, бункер для готовых корпусов цоколей 16. Установка работает следующим образом. С.бухторазматывателя 1 металличес кая лента подается тянущими роликами 2 в узел шлифовки ленты 3,далее система формующих роликов -6 сворачивает эту ленту в трубу с пазом. В узле 7 производится стыковая сварка шва сформованной трубы. Тянущие ролики 8 подают сваренную трубу к уз лу зачистки шва 9 и в узел калибровки получаемой шовной трубы 10. В узле 1 1 производится отрезка мерных заготовок - корпусов. Бункерно-за1- рузочное устройство 12 подает заготовки в узел завальцовки 13. Далее бункер-загрузочное устройство 1А подает завальцованные с одной стороны заготовки в узел накатки резьбы или вытяжки штифтов 15. Готовые корпуса цоколей сбрасываются в бункер 16. Использование предлагаемого способа для изготовления корпусов цоколей электрических источников света дает возможность исключить отходы производства и получить экономию до 40% металла, что приводит к экономии металла в народном хозяйстве в целом. Ликвидация процесса штамповки снижает также уровень производственных шумов,что позволяет улучшить условия труда. Формула изобретения Способ изготовления корпусов цоколей электрических источников света, включающий формовку корпуса из металлической ленты, накатку на него резьбы или штифтовку, отличающийся тем, что, с целью повышения экономичности путем ликвидации отходов металла, края металлической ленты, из которой формуют корпус цоколя, предварительно шлифуют до нужного размера, затем сворачивают леьету в цилиндрическую заготовку, края сваривают встык, полученную шовную трубу калибруют путем протяжки через фильеры, затем нарезают из трубы корпуса и завальцовывают их с одного торца, после чего на корпус .накатывают резьбу или штифтуют. Источники информации, принятые во внимание при экспертизе 1.Патент США № ЗBkOЭ5, кл. Н 01 J 9/18, 1973. 2.Ульмишек Л.Г. Производство электрических ламп накаливания. М., ГЭИ, 1958, с. 289-293.

х

55

Авторы

Даты

1982-06-15—Публикация

1980-08-25—Подача