Устройство относится к обработке металлов давлением, а именно к устройствам для изготовления спирально-шовных труб с замковым соединением шва.

Известны устройства для изготовления спирально-шовных труб, каталог «Оборудование для металлообработки» стр.32, в которых приводным является только нижний закаточный ролик. Усилия такой пары роликов недостаточно, чтобы обеспечить проталкивание ленты через формующую головку, для чего на роликах делают поперечные насечки или делают насечки на отдельной паре подающих роликов, смонтированных перед формующей головкой. Недостатком данного устройства является наличие на поверхности готовой трубы или на поверхности замка рисок, нарушающих покрытие трубы, и затруднение выемки остатка трубы при замене рулонов ленты.

Известны устройства для изготовления спирально-шовных труб, проспект выставки фирмы SPIRO (спирально-навивной стан тип 2020), в которых формующие головки выполнены в виде литых или сварных трубчатых корпусов. Недостатком данной конструкции является сложность и трудоемкость изготовления.

Известны также устройства для изготовления спирально-шовных труб, проспект выставки фирмы SPIRO (станок ALPHA 6), в которых формование труб выполняется с помощью ленточной петли с отдельными роликами, установленными индивидуально на каждый требуемый диаметр трубы. Недостатком этого варианта является сложность настройки и зависимость качества формы трубы от многих факторов.

Задачей настоящего изобретения является создание простого по конструкции и технологичного в изготовлении устройства для формования спирально-шовных труб, обеспечивающего высокое качество замкового шва и правильную геометрическую форму трубы.

Поставленная задача решается за счет того, что в устройстве для формования спирально-шовных труб применены приводные закатывающие ролики, связанные кинематически друг с другом и с роликами, формующими замковые края ленты, а также применена формующая головка, выполненная в виде двух одинаковых жестких плоских скоб с вырезами в виде секторов и цилиндрическими внутренними поверхностями, которые обеспечивают свертывание металлической ленты в трубу заданного диаметра. Кроме того, в заявленном устройстве для формования трубы рабочие внутренние цилиндрические поверхности скоб могут иметь наплавленные накладки или другое антифрикционное покрытие, а также на этих поверхностях могут крепиться ролики. Кроме того, в заявленном устройстве за счет выполнения формующих канавок на нижнем или верхнем закатывающих роликах можно изготавливать трубу с наружным или внутренним швом.

Конструкция устройства для формования спирально-шовных труб с замковым соединением шва поясняется следующими чертежами.

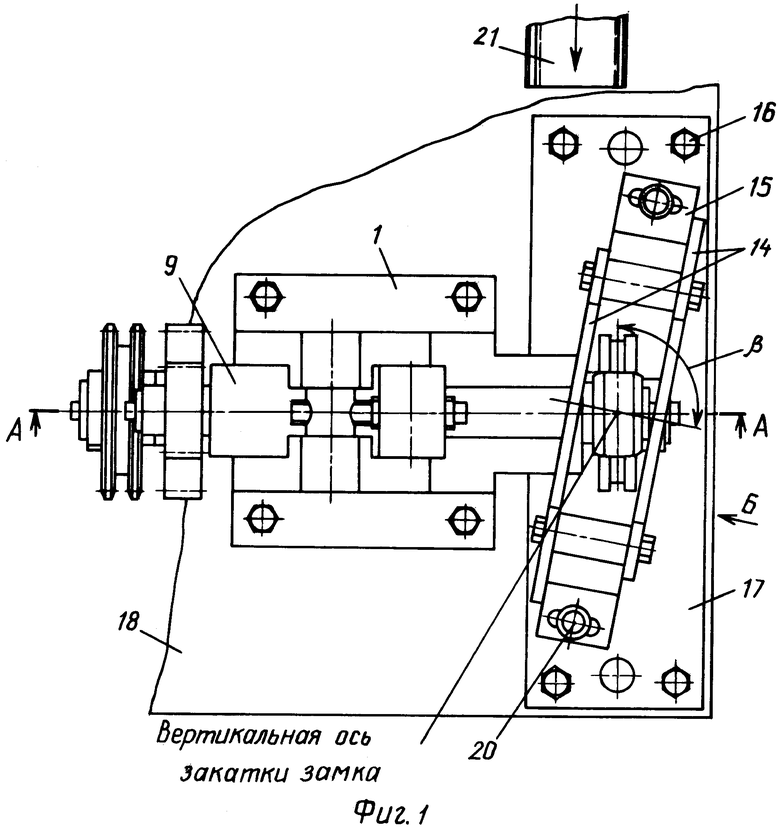

На фиг.1 изображен вид сверху заявленного устройства.

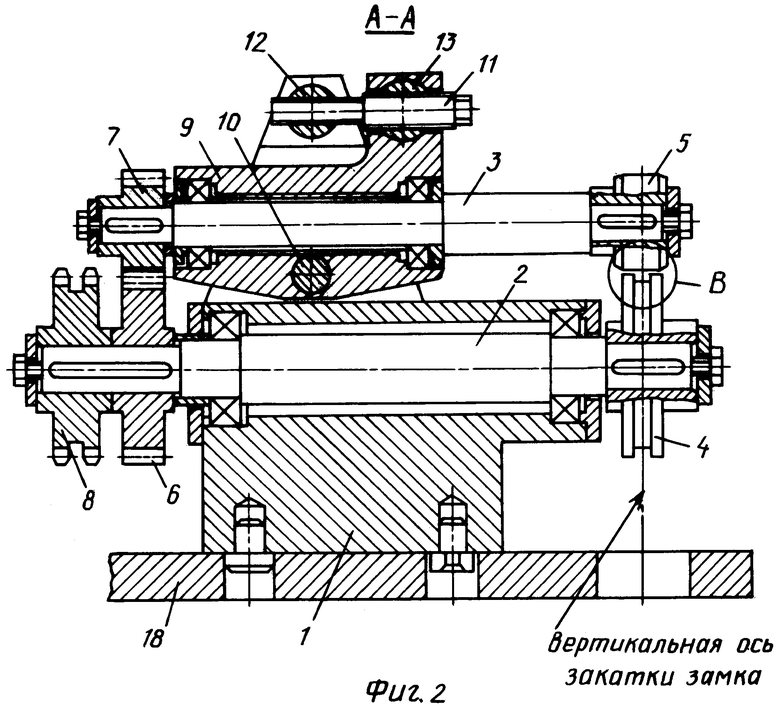

На фиг.2 - разрез А-А по валам закаточного блока при снятой формующей головке.

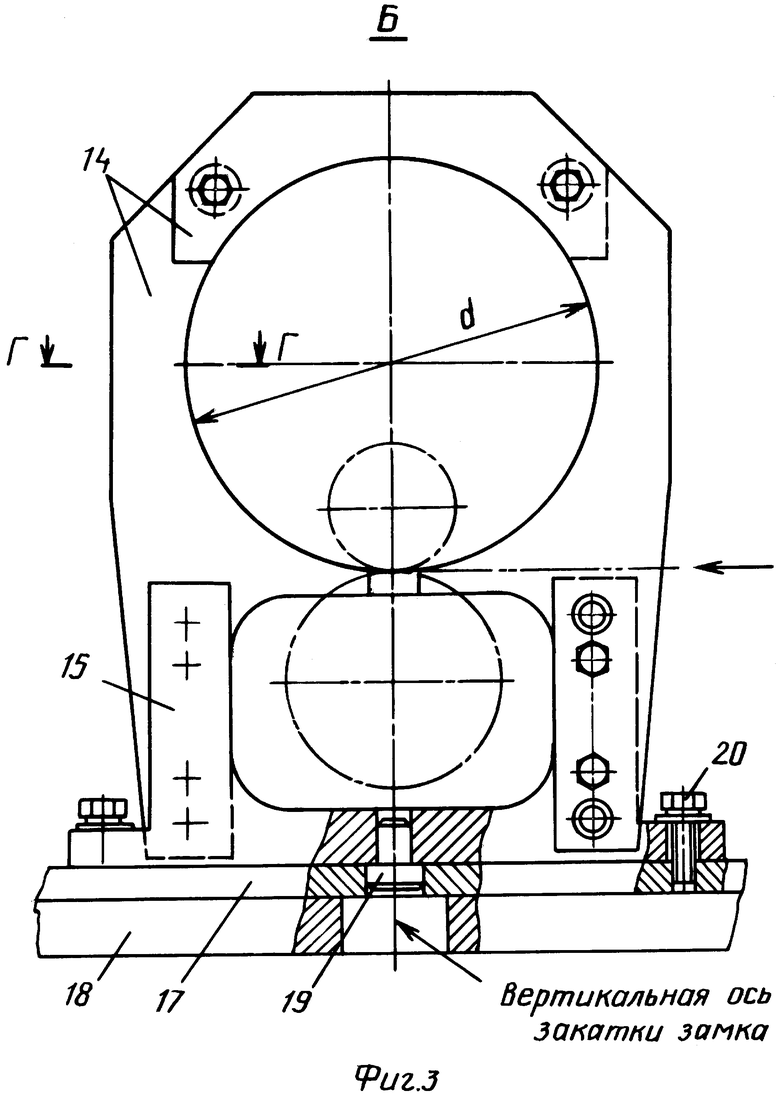

На фиг.3 - вид Б вдоль оси готовой трубы на формующую головку при снятом закаточном блоке.

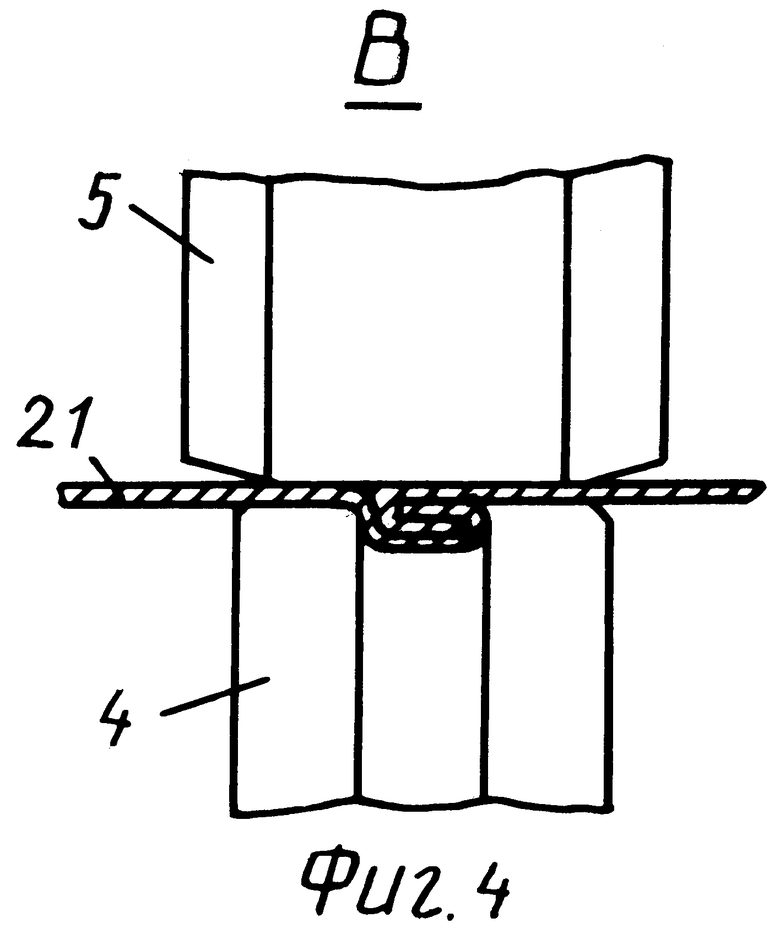

На фиг.4 - выносной элемент В в зоне закатки шва трубы роликами при наружном расположении шва.

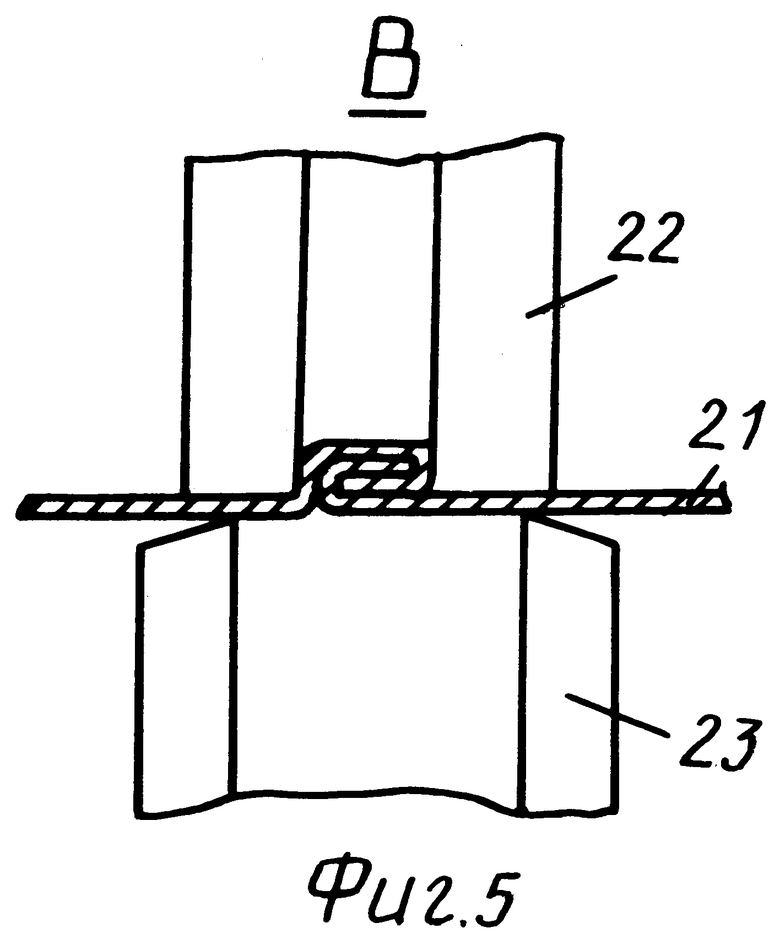

На фиг.5 - выносной элемент В в зоне закатки шва трубы роликами при внутреннем расположении шва.

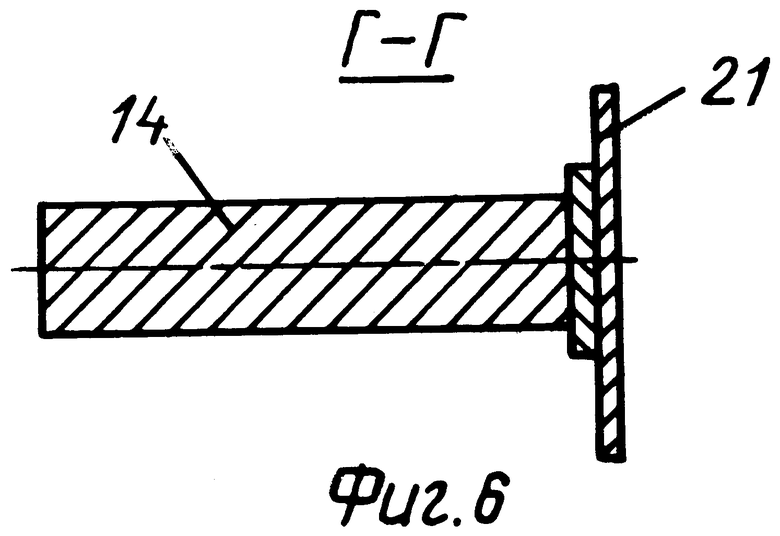

На фиг.6 - разрез Г-Г, перпендикулярный цилиндрической поверхности скобы при наличии на этой поверхности напаянной пластины из антифрикционного материала.

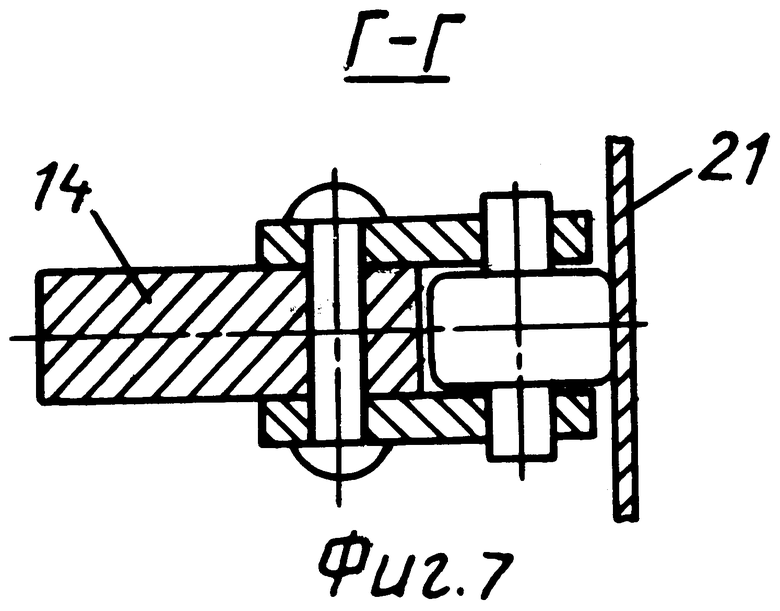

На фиг.7 - разрез Г-Г, перпендикулярный цилиндрической поверхности скобы при наличии на этой поверхности дополнительных роликов.

Устройство для формования спирально-шовных труб включает закаточный блок (фиг.2), состоящий из корпуса 1, нижнего 2 и верхнего 3 валов с возможностью синхронного вращения этих валов навстречу друг другу, на которых смонтированы нижний 4 и верхний 5 закатывающие ролики. Кинематическую связь между валами 2 и 3 обеспечивают шестерни 6 и 7, пропорции диаметров зацепления которых обеспечивают одинаковую линейную скорость на рабочих поверхностях нижнего 4 и верхнего 5 закатывающих роликов.

Привод вращения нижний вал 2 получает от звездочки 8, которая, в свою очередь, связана цепной передачей с роликами, формующими замковые края ленты.

При этом кинематика цепной передачи обеспечивает линейную скорость ленты при закатке замка между роликами 3 и 4, соответствующую скорости прохождения ленты между роликами при формовании замковых частей ленты.

Верхний вал 3 имеет возможность поворота вместе с корпусом 9 на оси 10 в плоскости, перпендикулярной оси продвижения ленты, а зазор между закатывающими роликами 4 и 5 регулируется распорным винтом 11, который ввернут в гайки 12 и 13 двумя резьбовыми участками с разным шагом резьбы. Этот винт обеспечивает и необходимое усилие для закатки замка.

Устройство для формования спирально-шовных труб включает также формующую головку (фиг.3), состоящую из двух одинаковых жестких плоских скоб 14, смонтированных центросимметрично относительно вертикальной оси закатки замка. При этом скобы 14 расположены в плоскостях, перпендикулярных оси готовой трубы, т.е. под углом β к продольной оси заготовки (фиг.1). Причем угол β определяется соотношением между шириной заготовки и требуемым диаметром трубы.

Скобы 14 имеют внутренние цилиндрические поверхности диаметром d (фиг.3). Прижимаясь в процессе формовки к этим поверхностям, лента с готовыми замковыми краями сворачивается в трубу с наружным диаметром, равным d.

Скобы 14 монтируются в устройстве для формования спирально-шовных труб таким образом, что нижние точки внутренних цилиндрических поверхностей расположены в одной горизонтальной плоскости с верхними точками наружного диаметра нижнего закатывающего ролика 4.

Расстояние между вертикальной осью закатки и вертикальной плоскостью симметрии каждой из скоб равно четверти шага спирали трубы, измеренного вдоль оси трубы, что обеспечивает загибание исходной ленты до закатки замка ровно на один виток.

Вырезы в виде секторов в скобах обеспечивают беспрепятственный заход ленты в закатывающие ролики устройства формования и прохождение замкового края ленты и замка после закатки без соприкасания с цилиндрическими внутренними поверхностями скоб.

Корпус 15, на котором крепятся скобы 14, выполнен таким образом, что формующая головка является быстросменной. Для этого достаточно вывинтить болты 16, соединяющие плиту 17 формующей головки с базовой плитой 18 формующего устройства (фиг.1).

Быстросменными выполнены и закатывающие ролики 4 и 5. Это позволяет формовать спирально-шовные трубы различного диаметра из ленты различной толщины и ширины как с наружным, так и с внутренним швом.

Устройство для формования спирально-шовных труб с замковым соединением шва работает следующим образом. Предварительно производят настройку устройства для формования на получение спирально-шовной трубы заданного диаметра d из ленты заданной толщины. Для этого на закаточном блоке устанавливают нижний 4 закатывающий ролик, формующая канавка которого соответствует заданной толщине ленты.

Устанавливают формующую головку заданного диаметра d на базовую плиту 18 и крепят ее болтами 16. Формующая головка должна быть заранее настроена на угол β между продольной осью заготовки и осью готовой трубы. Эта настройка производится при пробной формовке трубы заданного диаметра путем поворота корпуса 15 вокруг оси цилиндрического посадочного пальца 19, фиксирующего положение корпуса относительно плиты 17 формующей головки. Требуемый угол β фиксируется затяжкой болтов 20, крепящих корпус 15 со скобами 14 к плите 17 формующей головки.

Верхний закатывающий ролик 5 с помощью винта 11 должен быть отведен от нижнего закатывающего ролика 4 на достаточную для прохождения без деформаций замковых частей ленты величину.

Включается привод вращения формообразующих замковые края ленты 21 роликов, вследствие чего через цепную передачу со звездочкой 8 и зубчатую передачу из шестерен 6 и 7 приводятся во вращение нижний 4 и верхний 5 закаточные ролики. При этом линейные скорости на рабочих поверхностях закатывающих роликов соответствуют линейной скорости ленты 21, которую создают формующие замковые края ленты ролики.

Лента 21 со сформированными замковыми краями поступает в формующую головку. Нижняя поверхность ленты в средней части соприкасается с цилиндрической поверхностью первой по ходу скобы 14, начинает скользить по ней и загибаться в винтовую трубу с диаметром d по поверхности соприкосновения. Пройдя часть дуги, определяемую вырезом в виде сектора во второй по ходу ленты скобе 14, уже сформированная цилиндрическая наружная поверхность трубы соприкасается со второй скобой 14 и проходит следующую часть дуги, уже соприкасаясь с двумя скобами одновременно. Исходная лента 21 по мере сворачивания в трубу смещается влево по ходу вдоль оси трубы вследствие разворота оси готовой трубы на угол β относительно оси движения ленты. Правый по ходу край ленты со сформированным замковым отгибом приближается постепенно к первой скобе 14 в направлении оси трубы, поэтому в этой скобе имеется вырез в виде сектора, в который и попадает замковый отгиб, не нарушая при этом процесс загиба ленты в винтовую трубу.

Пройдя дугу, соответствующую полному диаметру d, правый по ходу ленты замковый край входит в контакт с левым замковым краем ленты в нижней точке траектории d, то есть в зоне пересечения поверхности трубы с вертикальной осью закатки замка.

В этот момент следует остановить привод формовки и закатки и произвести зажатие замка путем сведения закатывающих роликов 4 и 5. При повороте распорного винта 11, из-за того, что шаг резьбы в гайке 13 больше шага резьбы в гайке 12, происходит поворот корпуса 9 с валом 3 относительно оси 10 и рабочая поверхность верхнего закатывающего ролика 5 приближается к рабочей поверхности нижнего закатывающего ролика 4, в проточку на которой предварительно уложена левая по ходу замковая часть ленты (см. фиг.2, 4). Убедившись в правильности сцепления и прочности замка, можно включить формовку спирально-шовной трубы на рабочей скорости.

Следует отметить, что при смене рулонов ленты при формовании трубы одного диаметра d и при той же толщине ленты манипуляции с отжимом и прижимом закатывающих роликов не производятся. Достаточно в момент начала закатки трубы из нового рулона обеспечить совпадение ответных частей замка друг с другом и попадание самого замка в проточку на нижнем закатывающем ролике.

Очевидно, что процесс формования спирально-шовной трубы с внутренним замком (фиг.5) происходит аналогично с той только разницей, что канавка под замок выполнена на верхнем закатывающем ролике 22, а нижний закатывающий ролик 23 имеет гладкую поверхность.

Настройка устройства для формования при наличии на цилиндрических поверхностях скоб антифрикционных накладок (фиг.6) или роликов (фиг.7) и процесс формования спирально-шовной трубы такие же, как и описано выше.

Устройство относится к обработке металлов давлением, а именно к устройствам для изготовления спирально-шовных труб с замковым соединением шва, которые могут использоваться для производства воздуховодов, фильтров, мусоропроводов и т.д. Устройство содержит формующую головку и закаточный блок. Формующая головка выполнена в виде двух одинаковых жестких плоских скоб, цилиндрические внутренние поверхности которых обеспечивают свертывание металлической ленты в трубу заданного диаметра, а вырезы в виде секторов обеспечивают беспрепятственный заход ленты в закатывающие ролики и прохождение замкового края ленты и замка после закатки трубы без соприкасания с цилиндрическими внутренними поверхностями скоб. Кроме того, рабочие внутренние цилиндрические поверхности скоб могут иметь наплавленные накладки или другое антифрикционное покрытие, а также на этих поверхностях могут крепиться ролики. Закаточный блок выполнен в виде двух валов с закатывающими роликами, смонтированных в разных корпусах с возможностью поворота корпуса верхнего вала относительно корпуса нижнего вала под действием распорного винта в плоскости, перпендикулярной ходу ленты, на оси, установленной в корпусе нижнего вала. Верхний и нижний закатывающие ролики с проточкой под замок на одном и гладким другим выполнены приводными, кинематически связанными между собой и с роликами, формующими замковые края ленты, причем скорости на рабочих поверхностях закатывающих роликов соответствуют скорости прохождения ленты между роликами, формующими ее замковые края. Обеспечивается упрощение конструкции устройства и повышение качества замкового шва и получение правильной геометрической формы трубы. 2 з.п. ф-лы, 7 ил.

| Устройство для производства спиральношовных труб с замковым швом | 1977 |

|

SU682110A3 |

| RU 97116579 A, 10.07.1999 | |||

| RU 2063831 C1, 20.07.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНО-ШОВНЫХ ТРУБ С ЗАМКОВЫМ СОЕДИНЕНИЕМ ШВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПИРАЛЬНО-ШОВНАЯ ТРУБА (ВАРИАНТЫ) | 1996 |

|

RU2152282C1 |

| WO 9528240 A1, 26.10.1995 | |||

| US 3546910 A, 15.12.1970 | |||

| JP 10080729 A, 31.03.1998. | |||

Авторы

Даты

2007-08-27—Публикация

2006-01-10—Подача