I

Изобретение относится к разработке неф- тяных залежей, предпочтнтельно к .вторичным . н третичным способам разработок, в которых воднь1Й раствор, регулятора подвижности н/нлн вязкости .закачивается: в нефтяной пласт.

Известен способ разработки нефтяной залежи, заключающийся в вытеснении нефти из пласта путем закачки в него вытесняющего агента и извлечении нефти на поверхность, осуществляемыми посредством скважин, в котором в качестве вытесняющего агента закачивают сополимер акриловой кислоты и акриламида 1.

Недостатком известного способа является низкая нефтеотдача пласта.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ разработки нефтяной залежн, заключающийся в вытеснешш нефти из пласта пoqpeдcтвoм закачки в него водного раствора полимера через нагнетательные ..скважины и извлечении нефти через эксплуатационные скважины, в котором в качестве поли

мера закачивают химически катализированные полимеры, в частности частично гидропнзованный полиакриламид (2.

Недостатком известного способа является 5 низкая нефт-еотдача пласта, связанная с неполным охватом пласта вытеснением.

Целью изобретения является увеличение нефтеотдачи пласта за счет повыщення охвата

10 пласта вытеснением.

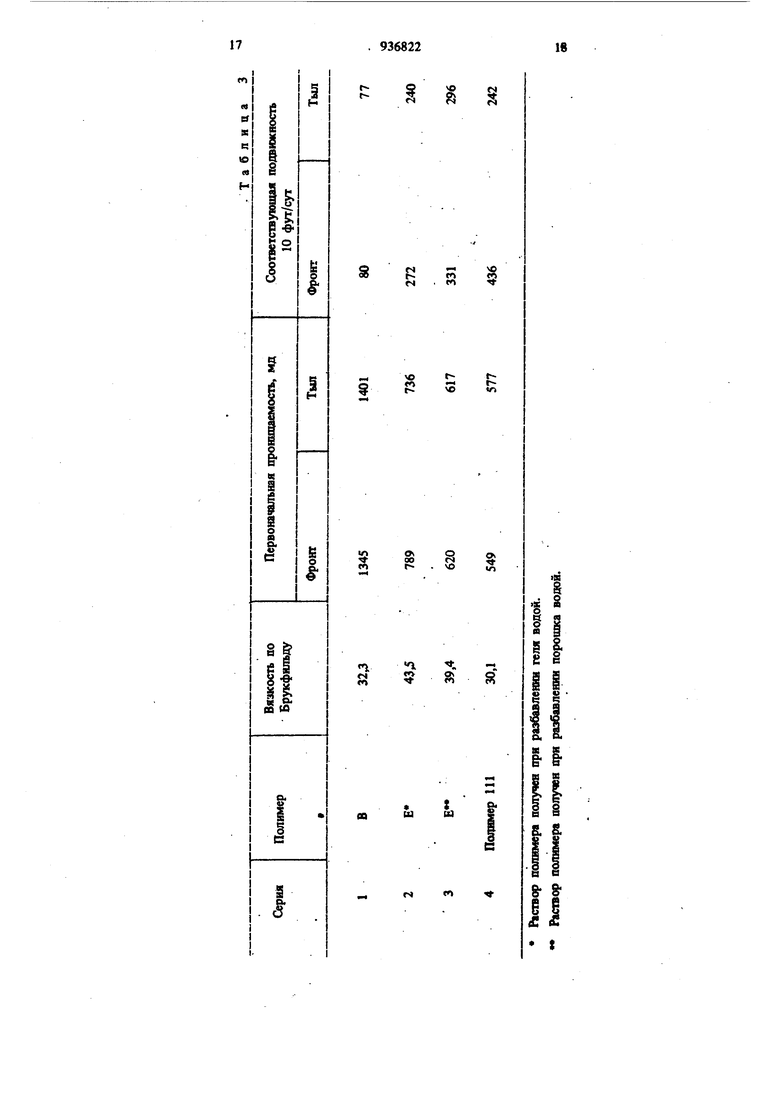

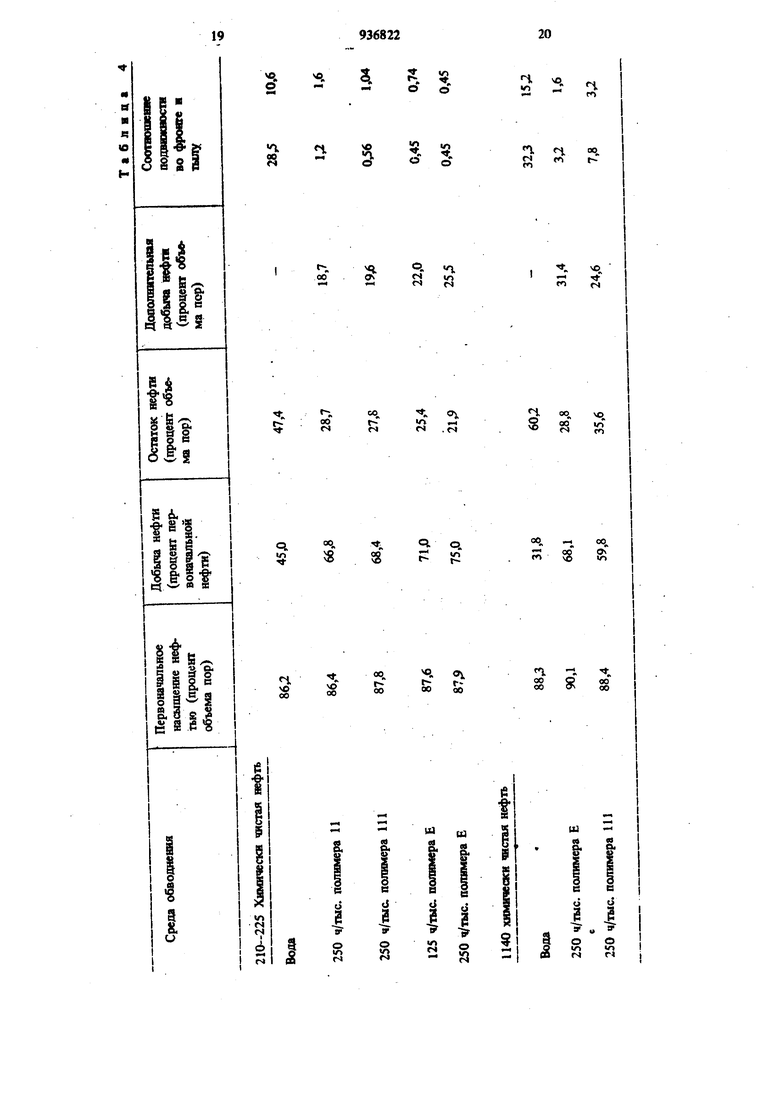

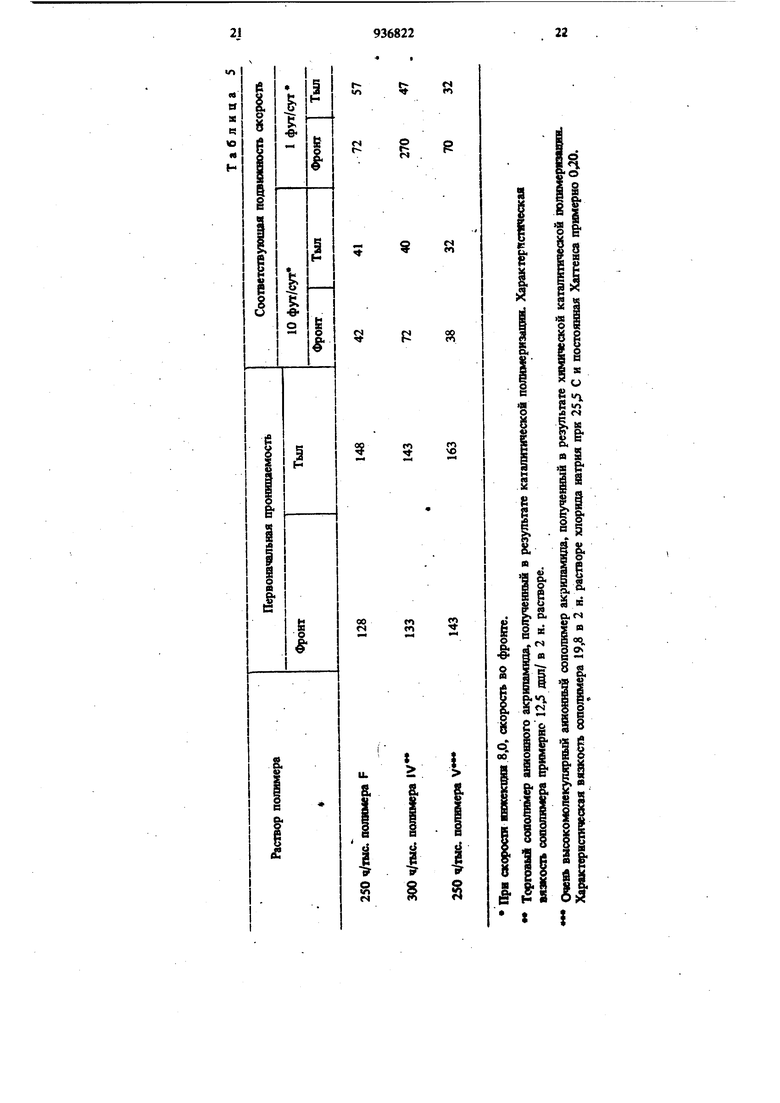

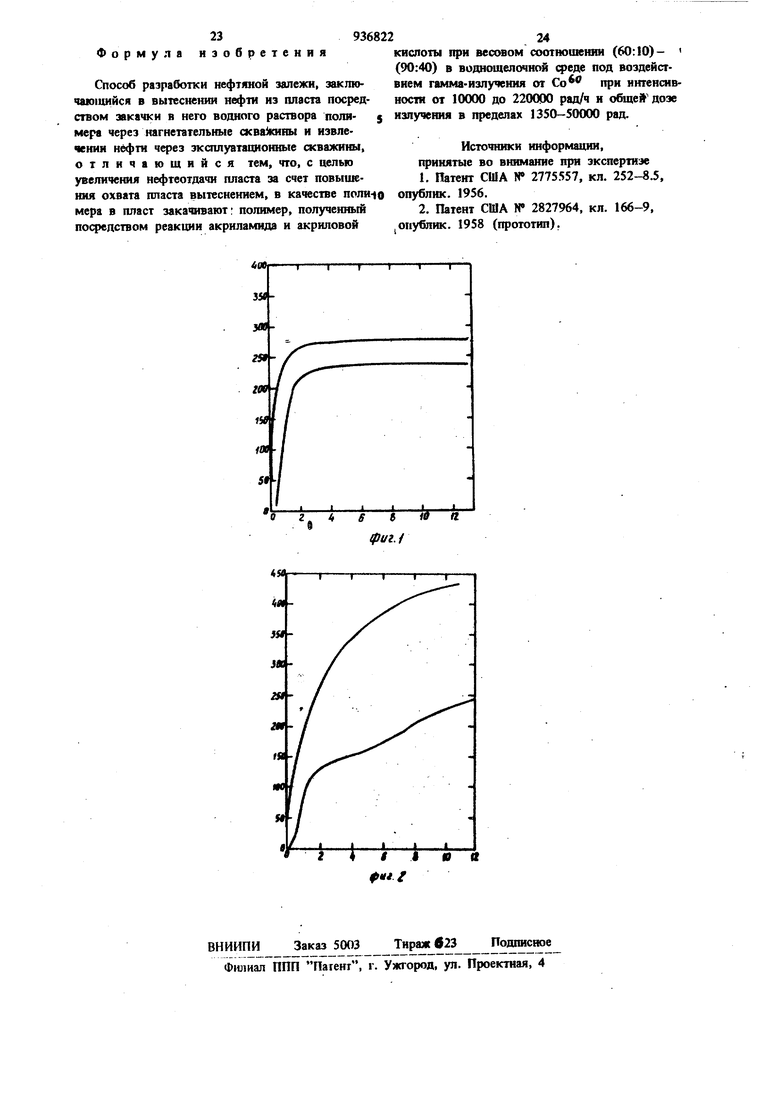

Поставленная цель достигается тем, что согласно способу разработкн нефтяной залежи, заключающемуся в вытеснении нефти из пласта посредством закачки в негр водного раствора

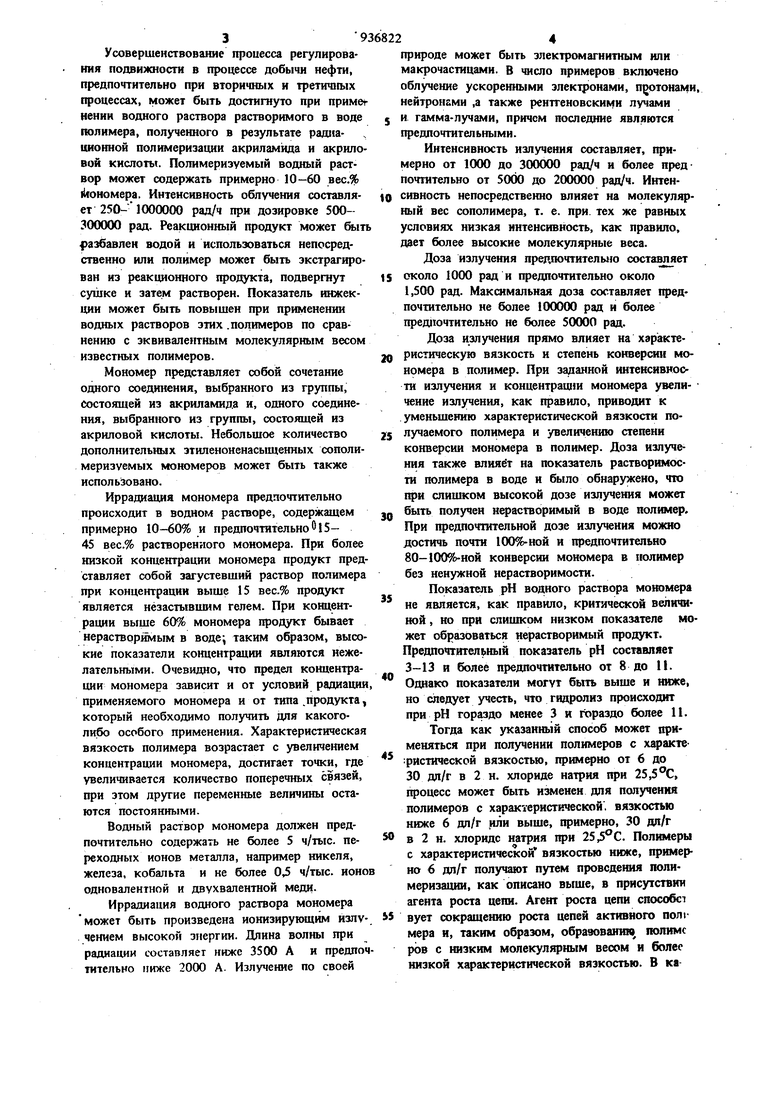

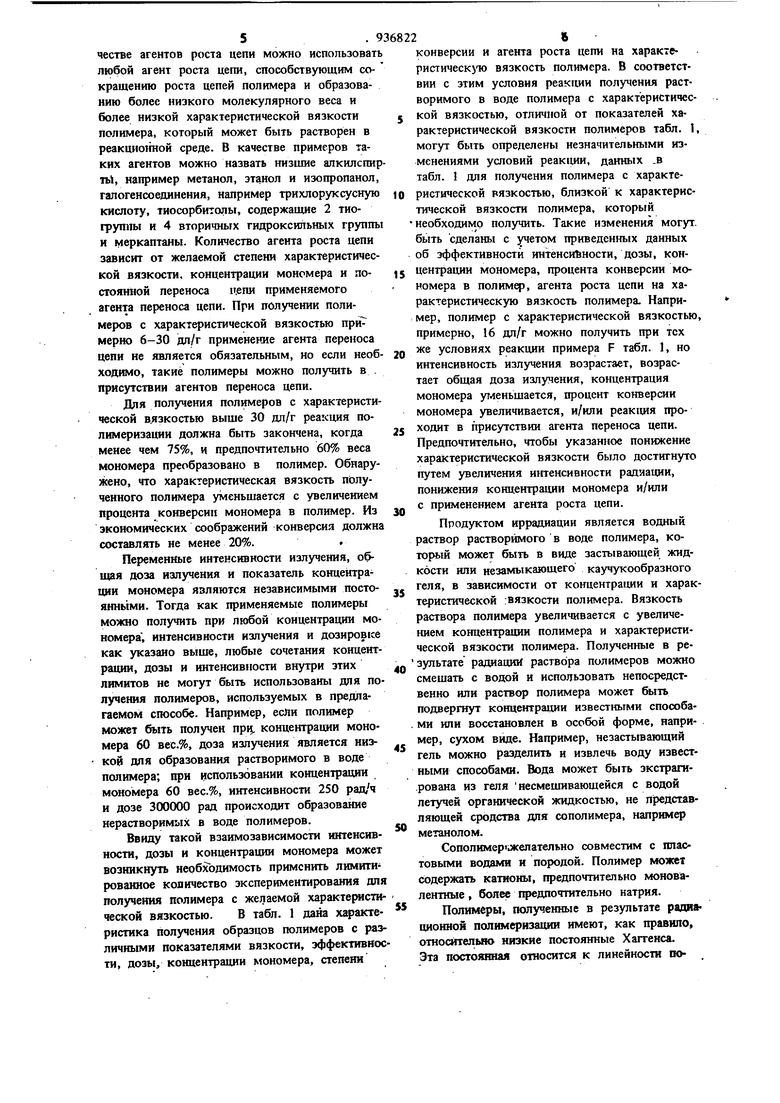

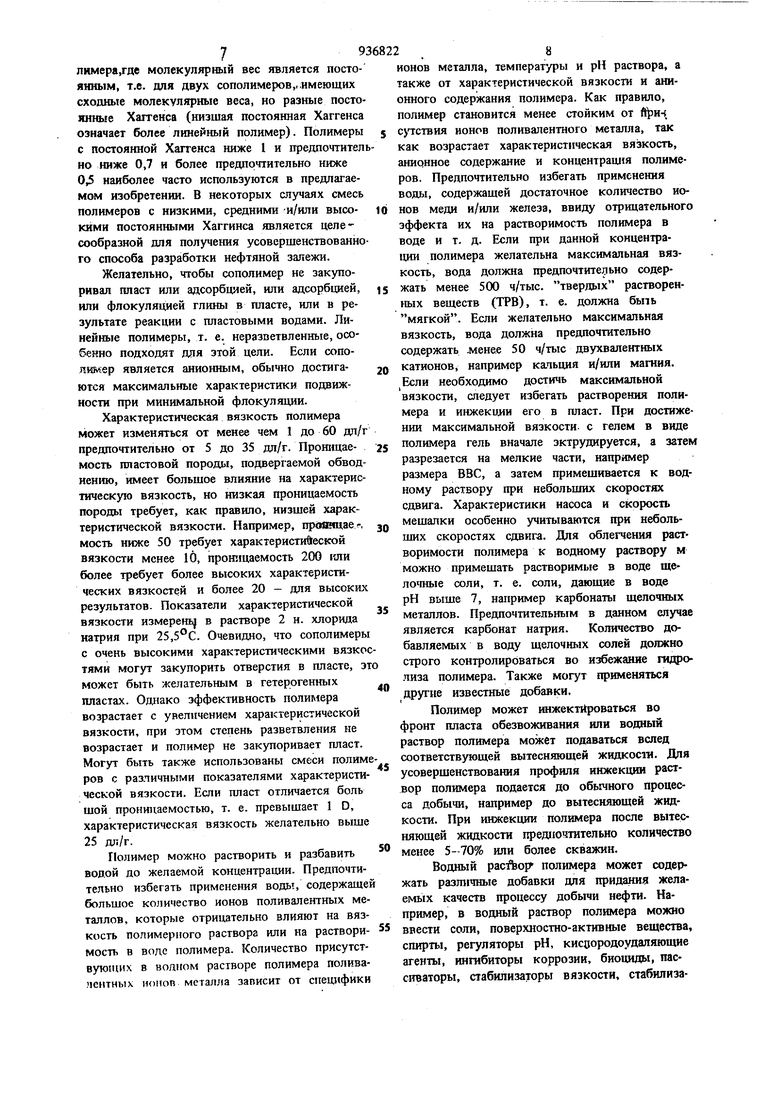

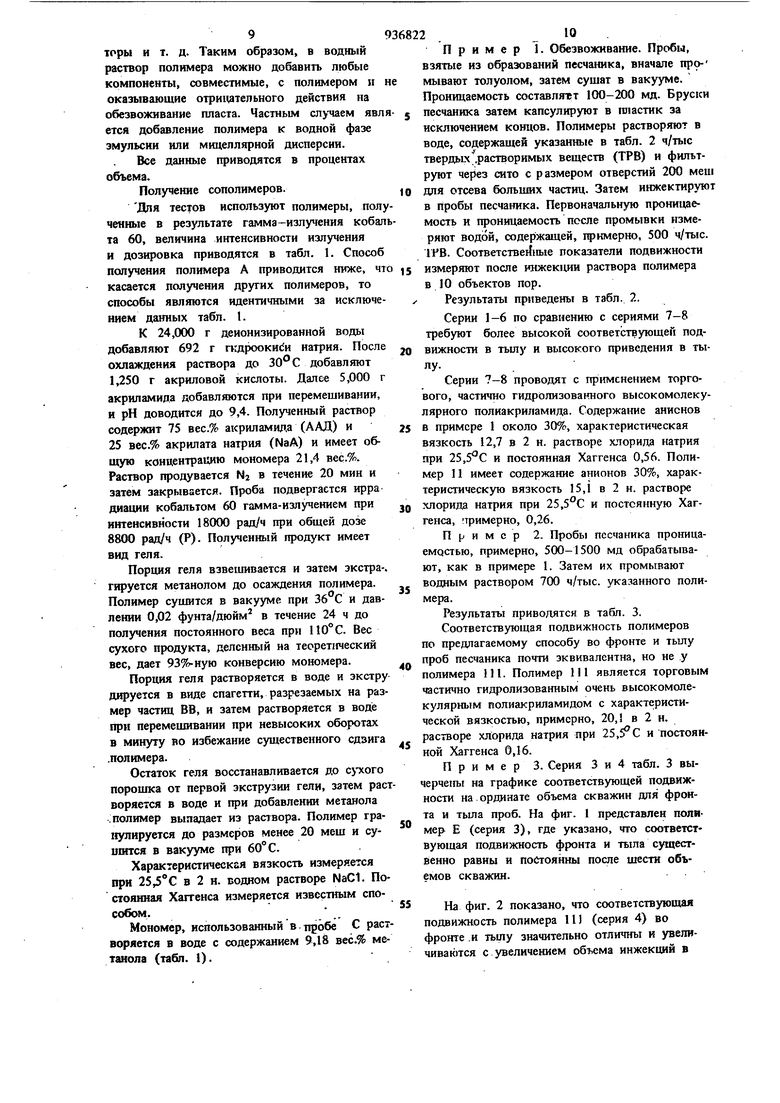

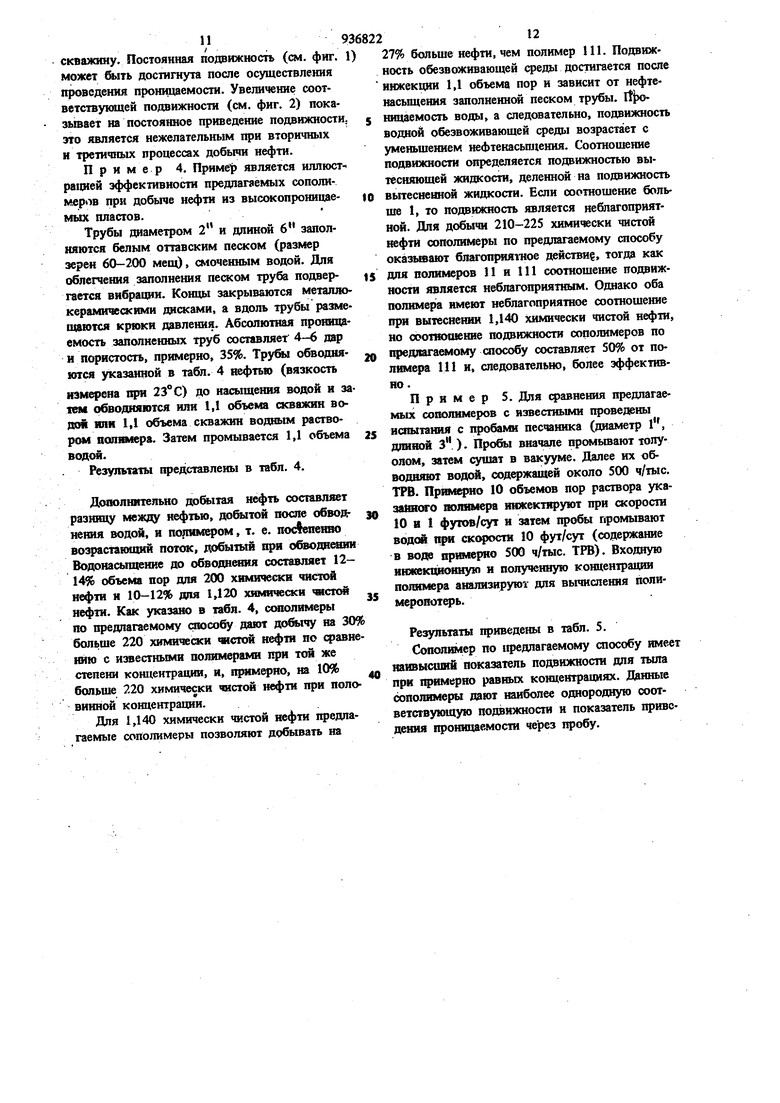

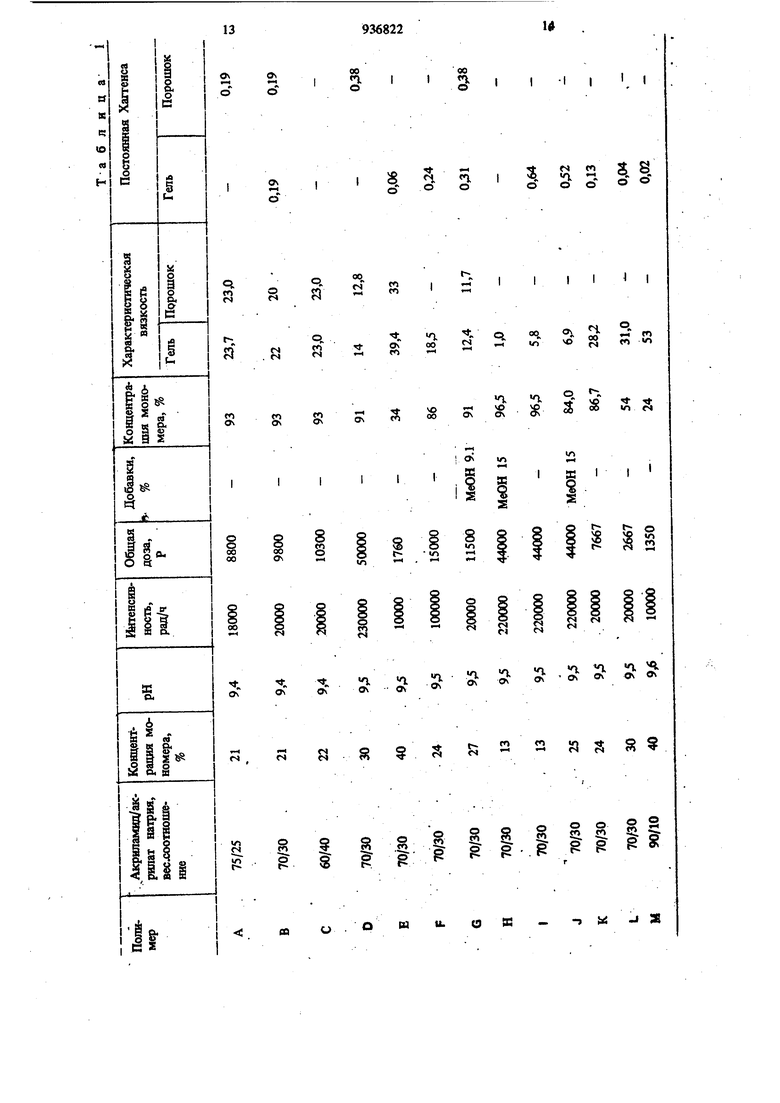

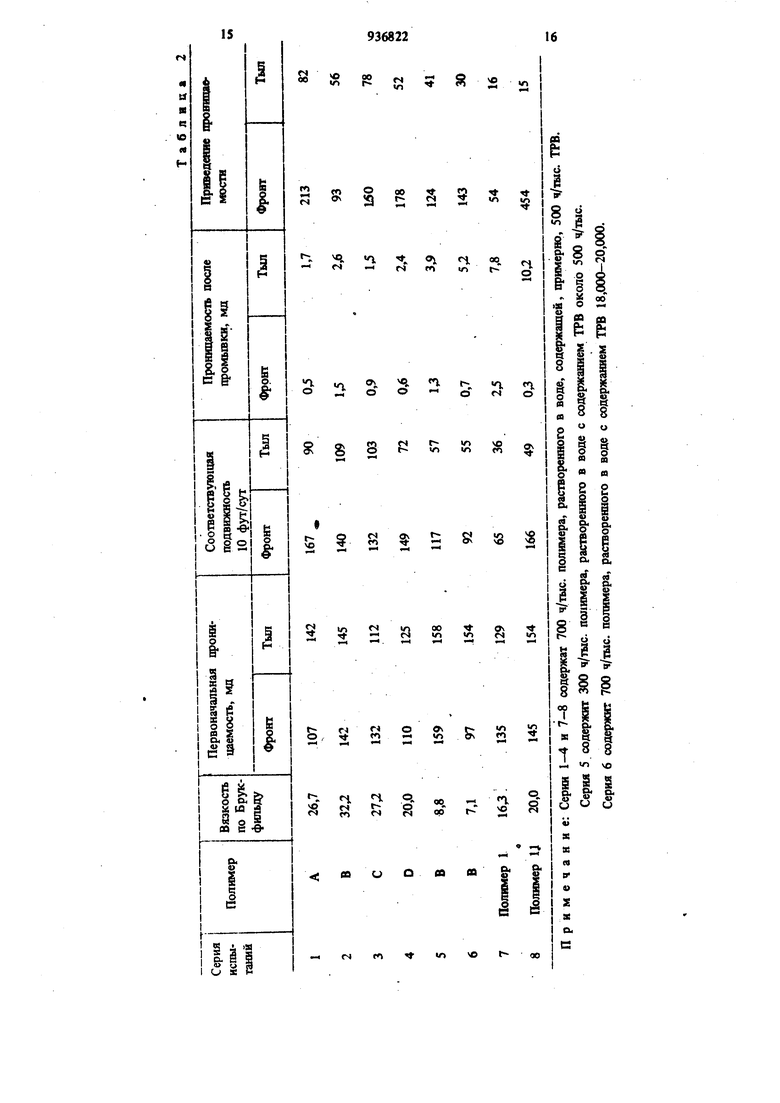

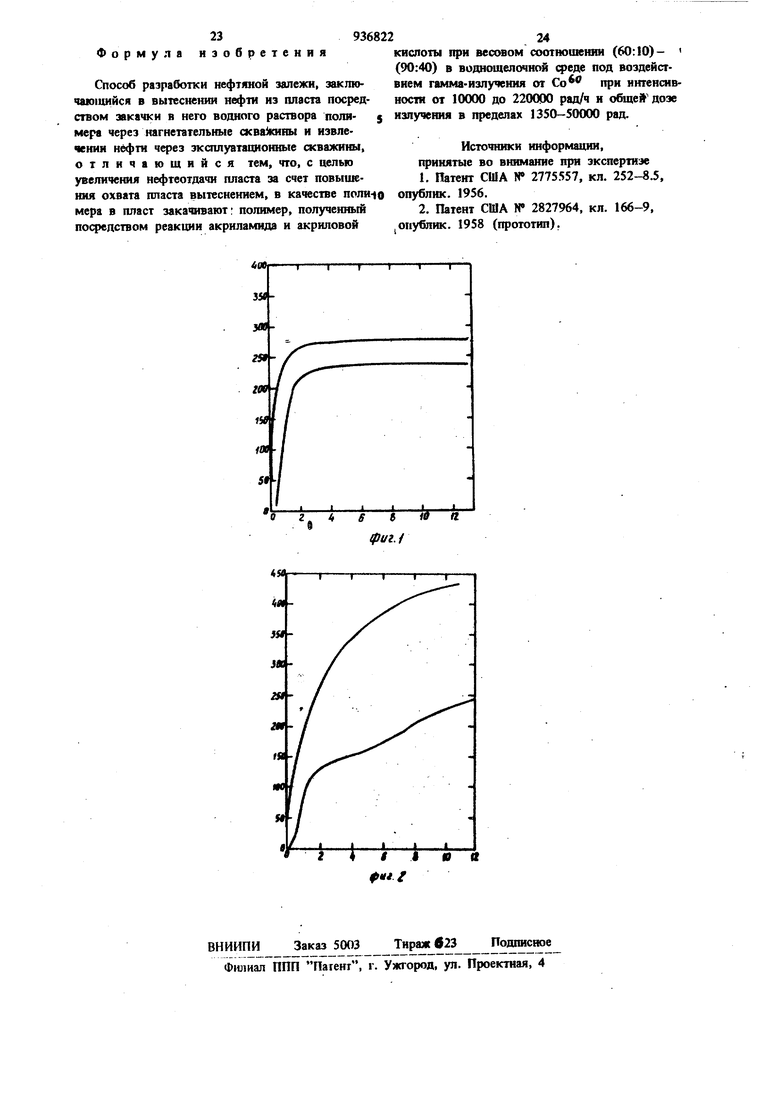

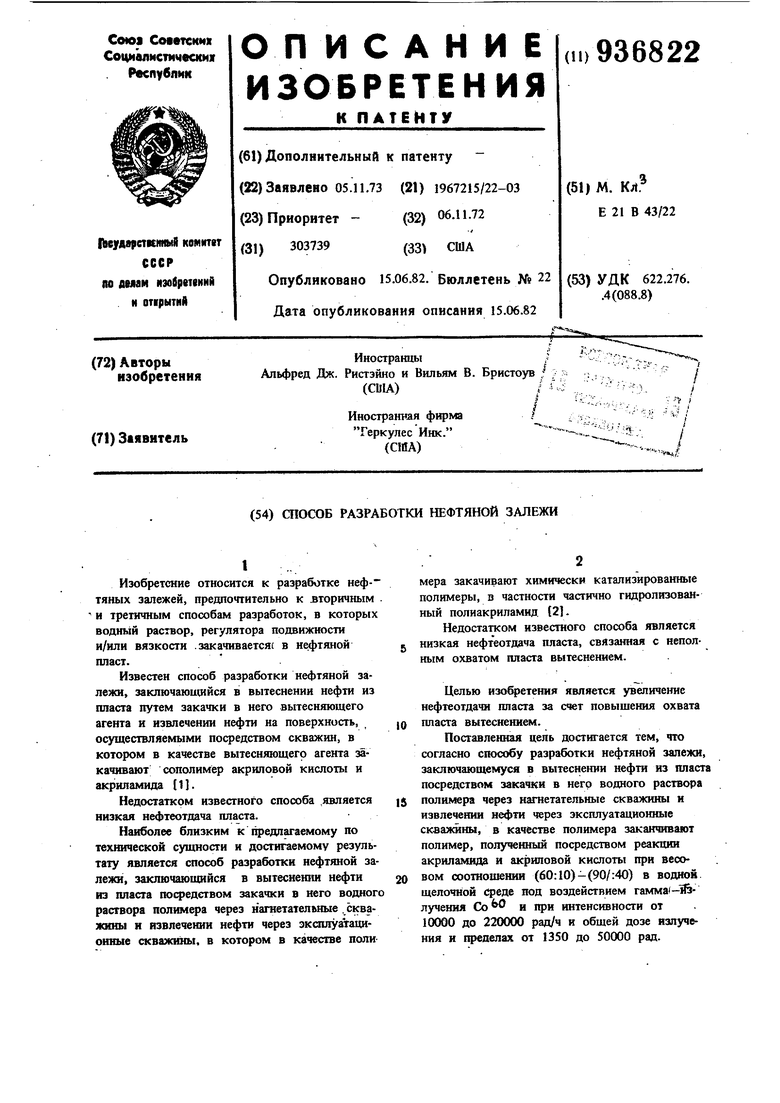

15 поликюра через нагнетательные скважины и извлечении нефти через эксплуатационные скзалшны, в качестве полимера заканчивают полимер, полученный посредством реакции акриламида и акриловой кислоты при весо20 вом соотношении (60:10)-(90/:40) в водной, щелочной среде под воздействием гамма(-1йлучения Со и при интенсивности от 10000 до 220000 рад/ч и общей дозе излучения и пределах от 1350 до 50000 рад. Усовершенствование процесса регулирования подвижности в процессе добычи нефти, предпочтительно при вторичных и третич1п 1х процессах, может быть достигнуто при приме нении водного раствора растворимого в воде полимера, пол)гченного в результате радиационной полимеризации акриламида и акрило вой кислоты. Полнмеризуемый водный раствор может содержать примерно 10-60 вес.% lifOHOMepa. Интенсивность облучения составляет 250-1000000 рад/ч при дозировке 500300000 рад. Реакционный продукт может быт разбавлен водой и использоваться непосредственно или полимер может быть экстрагирован из реакционного продукта, подвергнут сушке и затем растворен. Показатель инжекции может быть повышен при применении водных растворов зтих .полимеров по сравнению с эквивалентным молекулярным весом известных полимеров. Мономер представляет собой сочетание одного соединения, выбранного из группы, состоящей из акриламида и, ошого соединения, выбранного из группы, состоящей из акриловой кислоты. Небольшое количество дополнительных зтиленоненасыщенных сополимеризуемых мономеров может быть также использовано. Иррадиация мономера предпочтительно происходит в водном растворе, содержащем примерно 10-60% и предпочтительно 01545 вес.% растворенного мономера. При более низкой концентрации мономера продукт пред ставляет собой загустевший раствор полимера при концентрации выше 15 вес.% продукт является нёзастывшим гелем. При концентрации выше 60% мономера продукт бывает нерастворшлым в воде; таким образом, высокие показатели концентрации являются нежелательными. Очевидно, что предел концентрации мономера зависит и от условий радиации применяемого мономера и от типа .продукта, который необходимо получить для какоголибо особого применения. Характеристическая вязкость полимера возрастает с увеличением концентрации мономера, достигает точки, где увеличивается количество поперечных связей, при этом другие переменные величины остаются постоянными. Водный раствор мономера должен предпочтительно содержать не более 5 ч/тыс, переходных ионов металла, например никеля, железа, кобальта и не более OJ5 ч/тыс, ионо одновалентной и двухвалентной меди. Иррадиация водного раствора мономера может быть произведена ионизирующим излучением высокой энергии. Длина волны при радиации составляет ниже 3500 А и предпоч тительно ниже 2000 А. Излучение по своей природе может быть электромагнитным или макрочастнцами. в число примеров включено облучение ускоренными электронами, п тонамн, нейтро1ггми ,а также рентгеновскими лучами и гамма-лучами, причем последние являются предпочтител ьными. Интенсивность излучения составляет, примерио от 1000 до 300000 рад/ч и более пред почтительно от 5000 до 200000 рад/ч. Интенсивность непосредственно влияет на молекулярный вес сополимера, т. е. при. тех же равных условиях низкая интенсивность, как правило, дает более высокие молекулярные веса. Доза излучения предпо гтителы{о составляет около 1000 рад и предпочтительно около 1,500 рад. Максимальная доза составляет предпочтительно не более lOOOOO рад и более прешючтительно не более 50000 рад. Доза излучения прямо влияет на характеристическую вязкость и степень конверсии мономера в полимер. При заданной интенсивности излучения и концентрашш мономера увели- чение излучения, как правило, приводит к уменьшению характеристической вязкости получаемого полимера и увеличению степени конверсии мономера в полимер. Доза излучения также влияет на показатель растворимости полимера в воде и было обнаружено, что при слишком высокой дозе излучения может быть получен нерастворимый в воде полимер. При предпочтительной дозе излучения можно достичь почти 100%-ной и предпочтительно 80-1009Ь-ной конверсии мономера в полимер без ненужной нерастворимости. Показатель рН водного раствора мономера не является, как. правило, критической величиной , но при слишком низком показателе может образоваться нерастворимый продукт. Предпочтительный показатель рН составляет 3-13 н более предпочтительно от 8 до П. Однако показатели могут быть выше и ниже, но следует учесть, что гидролиз происходит при рН гораздо менее 3 и Гораздо более 11. Тогда как указаннь1й способ может применяться при получении полимеров с характе:ристической вязкостью, примерно от 6 до 30 дл/г в 2 н. хлориде натрия при 25,5°С, процесс может быть изменен для получения полимеров с характернстической, вязкостью ниже 6 дл/г или выше, примерно, 30 дл/г в 2 н. хлориде натрия при 25,5°С. Полимеры с характеристической вязкостью ниже, примерио 6 дп/г получают путем проведения полимеризации, как описано выше, в присутствии агента роста цепи. Агент роста цепи способе вует сокращению роста цепей активиого потмера и, таким образом, обраяоваиип, попимс ров с низким молекулярным весом и более низкой характеристической вязкостью. В ка5. 9 честве агентов роста цепи можно использовать любой агент роста цепи, способствующим сокрашению роста цепей полимера и образованию более низкого молекулярного веса и более низкой характеристической вязкости полимера, который может быть растворен в реакциошой среде. В качестве примеров таких агентов можно назвать низшие алкилспир ть), например метанол, зтанол и изопропаиол. галогенсоедииения, например трихлоруксусную кислоту, тиосорбитолы, содержащие 2 тиогруппы и 4 вторичных гидроксильш 1Х группы и меркаптаны. Количество агента роста цепи зависит от желаемой степени характеристической вязкости, концентрации мономера и постояниой переноса цепи применяемого агента переноса цепи. При получении полимеров с характеристической вязкостью при мерно 6-30 дл/г применение агента переноса цепи не является обязательным, но если необходимо, такие полимеры можно получить в . присутствии агентов переноса цепи. Для получения полимеров с характеристической вязкостью выше 30 дл/г реакция полимеризации должна быть закончена, когда менее чем 75%, и предпочтительно 60% веса мономера преобразовано в полимер. Обнаружено, что характеристическая вязкость полученного полимера уменьшается с увеличением процента конверснп мономера в полимер. Из экономических соображений конверсия должна составлять не менее 20%.. Переменные интенсивности излучения, общая доза излучения и показатель концентрадаи мономера являются независимыми постоянными. Тогда как примеияемые полимеры можно получить при любой концентрации мономера, интенсивности излучения и дозировке как указано выше, любые сочетания коицентрации, дозы и интенсивности внутри зтих лимитов не могут быть использованы для получения полимеров, используемых в предлагаемом способе. Например, еспи полимер может быть получен npw, концентрации мономера 60 вес.%, доза излучения является низкой для образования растворимого в воде полимера; при использовании концентрации мономера 60 вес.%, интенсивности 250 рад/ч и дозе 300000 рад происходит образование нерастворимых в воде полимеров. Ввиду такой взаимозависимости интенсивности, дозы и концентрации мономера может возникнуть необходимость применить лимитированное количество экспериментирювания для получения полимера с желаемой характеристической вязкостью. В табл. 1 дана характеристика получения образцов полимеров с различными показателями вязкости, эффективнос ти, дозы, концентрации мономера, степени 2& конверсии и агента роста цепи на характеристическ)то вязкость полимера. В соответствии с зтим условия реакции получения растворимого в воде полимера с характеристической вязкостью, отличной от показателей характеристической вязкости полимеров табл. 1, могут быть определены незначительными изменениями условий реакции, данных .в табл. для получения полимера с характеристической вязкостью, близкой к характеристической вязкости полимера, который необходимо получить. Такие изменения могут, быть сделаны с учетом приведенных данных об зффективностй интенсивности, дозы, концентрации мономера, процента конверсии мономера в полимф, агента роста цепи на характеристическую вязкость полимера. Например, полимер с характеристической вязкостью, примерно, 16 дл/г Можно получить при тех УСЛОВИЯХ реакции примера F табл. 1, но интенсивность излучения возрастает, возрастает обшая доза излучения, концентрация мономера утленьщается, процент конверсии мономера увеличивается, и/или реакция проходит в присутствии агента переноса цепи. Предпочтительно, чтобы указанное понижение характеристической вязкости было достигнуто путем увеличения И1ггенсивности радиации, понижения концентрации мономера и/или применением агента роста цепи, Продуктом иррадиации является водный раствор растворимого в воде полимера, который может быть в виде застывающей жидкости или незамыкающего каучукообразиого геля, в зависимости от концентрации и характеристической :вязкости полимера. Вязкость раствора полимера увеличивается с увеличением концентрации полимера и характеристической вязкости полимера. Получеиные в результате радаации раствора полимеров можно смешать с водой и использовать непосредственно или раствор полимера может Оыть подвергнут концентрации известными способами или восстановлен в особой форме, например, сухом виде. Например, незастывающий гель можно разделить и извлечь воду известными способами. Вода может быть зкстраги.рована из геля песмешивающейся с водой летучей органической жидкостью, не представляющей сродства для сополимера, например метанолом. Сополнмержелательно совместим с пластовыми водами и породой. Полимер может содержать катионы, предпочтительно моновалентные , более предпочтительно натрия. Полимеры, полученные в результате радиационной полимеризации имеют, как правило, относительно низкие постоянные Хаггеиса. Эта постоянная относится к линейности по- . лнмера,где молекулярный вес является постоянным, т.е. для двух сополимеров,, имеющих сходные молекулярные веса, но разные постоянные Хагтенса (низшая постоянная Хаггенса означает более линейный полимер). Полимеры с постоянной Хаггенса ниже 1 и предпочтител но ниже 0,7 и более предпочтительно ниже 0 наиболее часто используются в предлагаемом изобретении. В некоторых случаях смесь полимеров с низкими, средними -и/или высокими постоянными Хаггинса является деле сообразной для получения усовершенствованно го способа разработки нефтяной залежи. Желательно, чтобы сополимер не закупоривал пласт или адсорбдией, или адсорбцией, или флокуляцией глины в пласте, или в результате реакции с пластовыми водами. Линейные полимеры, т. е. неразпетвленные, особенно подходят для этой цели. Если сополи1«:ер является анионным, обычно достигаются максимальные характеристики подвижности при минимальной флокулядии. Характеристическая вязкость полимера может изменяться от менее чем 1 до 60 дл/г предпочтительно от 5 до 35 дл/г. Проницаемость пластовой породы, подвергаемой обводнению, имеет большое влияние на характеристическую вязкость, но низкая проницаемость породы требует, как правило, низшей характеристической вязкости. Например, прояяцаег, мость ниже 50 требует характеристической вязкости менее 10, проницаемость 200 гли более требует более высоких характеристических вязкостей и более 20 - для высоких результатов. Показатели характеристической вязкости измерень} в растворе 2 н. хлорида натрия при 25,5°С. Очевидно, что сополимеры с очень высокими характеристическими вязкос тями могут закупорить отверстия в пласте, зт может быть желательным в гетерогенных пластах. Однако эффективность полимера возрастает с увеличением характеристической вязкости, при этом степень разветвления не возрастает и полимер не закупоривает пласт. Могут быть также использованы смеси полиме ров с различными показателями характеристической вязкости. Если пласт отличается боль шой проницаемостью, т. е. превышает 1 D, характеристическая вязкость желательно выше 25 fv-.lr. Полимер можно растворить и разбавить водой до желаемой концентрации. Предпочтительно избегать применения воды, содержащей большое количество ионов поливалентных металлов, которые отрицательно влияют на вязкость полимерного раствора или на раствори мостъ в воде полимера. Количество присутствующих в водном растворе полимера поливаjjCHTHbix ионоп металла зависит от специфики ионов металла, температуры и рН раствора, а также от характеристической вязкости и анионного содержания полимера. Как правило, полимер становится менее стойким от фи-( с т ствия ионов поливалентного металла, так как возрастает характеристическая вязкость, анионное содержание и концентраш1Я полимеров. Предпочтительно избегать применения воды, содержащей достаточное количество ионов меди и/или железа, ввиду отрицательного эффекта их на растворимость полимера в воде и т. д. Если при данной концентрации полимера желательна максимальная вязкость, вода должна предпочтительно содержать менее 500 ч/тыс, твердых растворенных веществ (ТРВ), т. е. должна бьпь мягкой. Если желательно максимальная вязкость, вода должна предпочтительно содержать менее 50 ч/тыс двухвалентных катионов, например кальция и/или магния. Если необходимо достичь максимальной вязкости, следует избегать растворения полимера и инжекили его в пласт. При достижении максимальной вязкости с гелем в виде полимера гель вначале зктрудируется, а затем разрезается на мелкие части, например размера ВВС, а затем примешивается к водному раствору при небольших скоростях сдвига. Характеристики насоса и скорость мешалки особенно учитываются при небольших скоростях сдвига. Для облегчения растворимости полимера к водному раствору м можно примешать растворимые в воде щелочные соли, т. е. соли, дающие в воде рН выше 7, например карбонаты щелочных металлов. Предпочтительным в данном случае является карбонат натрия. Количество добавляемых в воду щелочных солей должно строго контролироваться во избежание гидролиза полимера. Также могут применяться другие известные добавки. Полимер может инжект1(роваться во ронт пласта обезвоживания или водный аствор полимера может подаваться вслед оответствующей вытесняющей жидкосга. Для совершенствования профиля инжекции растор полимера подается до обычного процеса добычи, например до вытесняющей жидости. При инжекции полимера после вытесяющей жидкости предпочтительно количество енее 5-70% или более скважин. Водный pacfbop полимера может содерать разт1чные добавки для придания желамых качеств процессу добычи нефти. Наример, в водный раствор полимера можно вести соли, поверхностно-активные вещества, пирты, регуляторы рН, кисоородоудаляющие генты, ингибиторы коррозии, биоциды, пасиваторы, стабилизаторы вязкости, стабилизаторы и т. д. Таким образом, в водный раствор полимера можно добавнть любые компоненты, совместимые, с полимером и оказывающие отриг тельного действия на обезвоживание пласта. Частным сл чаем явл ется добавление полимера к водной фазе эмульсин или мицеллярной дисперсии. Все данные приводятся в процентах объема. Получение сополимеров. Для тестов используют полимеры, пол ченные в результате гамма-излучения коба та 60, величина интенсивности излучения и дозировка приводятся в табл. 1. Способ получения полимера А приводится ниже, ч касается получения других полимеров, то способы являются идентичными за исключе нием данных табл. I. К 24,000 г деионизнрованной воды добавляют 692 г rкдIxюкиdи натрня. После охлаждения раствора до 30° С добавляют 1,250 г акриловой кислоты. Далее 5,000 г акриламида добавляются при перемешивании, и рН доводится до 9,4. Полученный раствор содержит 75 вес.% акриламида (ААД) и 25 вес.% акрилата натрия (NaA) и имеет общую концентрацию мономера 21,4 вес.%. Раствор продувается Nj в течение 20 мин и затем закрывается. Проба подвергается нрра диацин кобальтом 60 гамма-излучением при интенсивности 18000 рад/ч при общей дозе 8800 рад/ч (Р). Полученный продукт имеет вид геля. Порция геля взвешивается и затем экстрагнруется метанолом до осаждения полимера. Полимер сушится в вакууме при 36°С и давлении 0,02 фунта/дюйм в течение 24 ч до получения постоянного веса при 110° С. Вес сухого продукта, деленный на теоретический вес, дает 93%-ную конверсию мономера. Порция геля растворяется в воде и экстру дируется в виде спагетти, разрезаемых на размер частиц ВВ, и затем растворяется в воде при перемешивании при невысоких оборотах в минуту во избежание существенного сдвига .полимера. Остаток геля восстанавливается до cjTcoro порошка от первой экструзии гели, затем рас воряется в воде и при добавлении метанола .полимер выпадает из раствора. Полимер гранулируется до размеров менее 20 меш и суипггся в вакууме при 60°С. Характеристическая вязкость измеряется при 25,5° С в 2 н. водном растворе NaC1. Постоянная Хаггенса измеряется известным способом. Мономер, использованный в.пробе С раст воряется в воде с содержанием 9,18 вес.% метанола (табл. 1). 210 Пример . Обезвоживание. Пробы, взятые из образова}{ий песчаника, вначале промывают толуолом, затем сушат в вакууме. Проницаемость составляет 100-200 мд. BpycicH песчаника затем капсулируют в пластик за исключением концов. Полимеры растворяют в воде, содержащей указанные в табл. 2 ч/тыс твердььх .растворимых веществ (ТРВ) и фильтруют через сито с размером отверстий 200 меш для отсева больших частиц. Затем инжектируют в пробы песчаника. Первоначальную проницаемость и проницаемость после промывки измеряют водой, содержащей, щжмерно, 500 ч/тыс. iPB. Соответственные показатели подвижности измеряют после инжекции раствора полимера в 10 объектов пор. Результаты приведены в табл. 2. Серии 1-6 по сравнению с сериями 7-8 требуют более высокой соответствующей подвижности в тылу и высокого приведения в тылу. Серии 7-8 проводят с применением торгового, частично гидролизованного высокомолекулярного полиакриламида. Содержание аниснов в примере 1 около 30%, характеристическая вязкость 12,7 в 2 и. растворе хлорида натрия при 25,5С и постоянная Хаггенса 0,56. Полимер 11 имеет содержание анионов 30%, характеристическую вязкость 15,i в 2 н. растворе хлорида натрня при 25,5°С и постсянную Хаггенса, тримерно, 0,26. Пример 2. Пробы песчаника проницаемостью, примерно, 500-1500 мд обрабатывают, как в примере 1. Затем их промывают водным раствором 700 ч/тыс, указанного полимера. Результаты приводятся в табл. 3. Соответствующая подвижность полимеров по предлагаемому способу во фронте и тылу проб песчаника почти эквивалентна, но не у полимера 111. Полимер 111 является торговым частично гидролизованным очень высокомолекулярным полиакриламидом с характеристической вязкостью, примерно, 20,1 в 2 н. растворе хлорида натрия при 25,С и постоянной Хаггенса 0,16. Пример 3. Серия 3 и 4 табл. 3 выep4einii на графике соответствующей подвижности на. ординате объема скважин для фронта и тыла проб. На фиг. 1 представлен полимер Е (серия 3), где указано, что соответствующая подвижность фронта и тыла существенно равны и постоянны после шести объемов скважин. На фиг. 2 показано, что соответствующая подвижность полимера 1П (серия 4) во фронте .и тылу значительно отличны и увеличиваются с увеличением объема инжекции в скважину. Постоянная подвижность (см. фиг. может достигнута после осуществления проведения проницаемости. Увеличение соответствующей подвижности (см. фиг. 2) показьтает на постоянное приведение подвижности это является нежелательным при вторичных и третичных процессах добычи нефти. Пример 4. Примё| является иллюст рацией эффективности предлагаемых сополимеров при добыче нефтн из высокопроницаемых пластов. Трубы диаметром 2 и длиной 6 заполняются белым оттавским (размер зерен 60-200 мещ) смоченным водой. Для облегчения заполнения песком труба подаергается вибрации. Концы закрываются металло керамическими дисками, а вдоль трубы разме щаются крюки давления. Абсолютная проницаемость заполненных труб составляет 4-6 дар и пористость, примерно, 35%. Трубы обводня ются указанной в табл. 4 нефтью (вязкость измерена при 23° С) до насыщения водой и за тем обводняются или 1,1 объема скважин водой или 1,1 объема скважин водным раствором попямера. Затем промывается 1,1 объема водой. Результаты представлены в табл. 4. Дополгаггельно добытая нефть составляет разницу между нефтью, добытой после обводнения водой, и полимером, т. е. nodenenBO возрастающий поток, добытый при обводивши Водонасьпцение до обводнпшя составляет 1214% объема пор для 200 химически чистой нефти и 10-12% ддя 1,120 химически «шстой нефти. Как указано в табл. 4, сшюлимеры по предлагаемому способу дают добычу на 30 больще 220 химически чистой нефти по сравн нию с известными полимерами при той же степени концентрации, и, примерно, на 10% больше 220 химически чистой нефти при поло винной концентрации. Для 1,140 химически чистой нефтн предлагаемые сополимеры позволяют добывать на 27% больще нефти, чем полимер 111. Подвижность обезвоживающей среды достигается после ннжекции 1,1 объема пор и зависит от нефтенасьпцения заполненной песком трубы, it ницаемость воды, а следовательно, подвнжность водной обезвоживающей феды возрастает с уменьшеннем нефтенасьпцения. Соотношение подвижиости определяется подвижностью вытесняющей жидкости, деленной на подвижность вытеснешюй жидкости. Если соотношение больще 1, то подвижность является неблагоприятной. Для добычи 210-22S химически чистой нефти сополимеры по предлагаемому способу оказьтают благоприятное действие, тогда как для полимеров 11 и 111 соотношение подвижности является неблагоприятным. Однако оба полимера имеют неблагоприятное соотношение при вытеснения 1,140 химически чистой нефти, но соотношение подвижиости сополимеров по предлагаемому способу составляет 50% от полшмера 111 и, следовательно, более эффективно. Пример 5. Для фавнения предлагаемых сополимеров с известиыми проведены испытания с пробами песчаника (дааметр 1, длиной З.). Пробы виачале прерывают толуолом, затем сушат в вакууме. Далее их обводняют водой, содержащей около 500 ч/тыс. ТРВ. Примерно 10 объемов пор раствора указайното nonmiepa инжектируют при скорости 10 и 1 футов/сут и затем пробы промывают водой яри сксфости 10 фут/сут (содержание в воде примерно 500 ч/тыс. ТРВ). Входную инжекциоиную и полученную концентрации полимера анализируют для вычисления полимеропотерь. Результаты приведены в табл. 5. Сополимер по предлагаемому способу имеет аивысший показатель подвижности для тыла ри щжмерно равных концентрациях. Данные сополимеры дают наиболее однородную соотетствующую подвижности и показатель приведения проницаемости через пробу.

w| м

И

s к ю

ее

Н

lii

Б Эч SS

I

м

(Л

«ч

I

н§

г

гt

t v

VO

а

«л

И

П 9

ш м

8- 8«S«

n S

4

t-.

00

Г-,

ОО

сч

«. «

Ci

1Л1

I

I

4

Д

lO

ГЛ

г

Ч г

«.

о о

и

t. Л

n

м

и

Ч00

«

.

S «

|

«л .с

f

°q,

4- O.

f }C

«4

Si

S

n -. Ч,

)

g§ S gg &

о

IT

r«

А

м 0

S (Ч

s

«о ft

ц

S

е.

еI о I §

I б

и

5

и

m о

| t

9

СП

fn

Авторы

Даты

1982-06-15—Публикация

1973-11-05—Подача