го мономера, включагощего кати-опиого мономера т 0% lieHOHHoro мономера 2-5.

12А2000

5-100% 2. Способ по п, 1 , о т л и ч а - от 95 .до ю щ и и с я тем, что смесь мономеров с рН -включает 50-80 мас,% акриламида и 20-50 мас.% акрилата натрия.

1

Изобретение о тпоснтся к нефтедобы пающей промышленности, в частности к спюсобам заводнения нефтяных пластов ,с добавлением к .закачиваемой воде по ЛИМ01ТОВ.

Целью изобретения является noiui- ,пение эффективности извлечешгя неф Г И ,

Улучшение заводнения нефтеносных Образований достигнуто при примене- иш Б основном jH-шёйных растворимых в Bo;i,e )OJ5 с очень высоким мо- леку лярным весом, тголученных за очен короткое время реакции и ири высокой степе и превращения (до 100%) моио- нерп, в нолиме.р способом, включающим облучеине водного раствора мономера, с:одерл а цего по Меньшей мере одну во- ,цорастворн1 у1о соль из класса 1 опре-- ;;плйпного ниже, при Т 1;ательном соб- гподеиии условий проведения кии1мери- эации, а именно концентрации мономера, интенсивности излучения, оби1ей дозы излуче птя п степени превращения мономера в . Присутствие соли I: водном растворе увеличивает скорость полимеризации и, следовательно, сокращает время реакции. Соль значительно увеличивает молекулярный вес образующегося BOJniMepa при JHO- бом заданном уровне и.ревращения мо--. номЬра в полимер, а также дает более линейный полим.ер, как показано его 1П13Ким значением константы Хаг- инса, при любом данном молекулярном весе. Присутствие солп позволяет также получить полимер) с очень высоким молекулярным весом, при этом весь мопомер нревращается в полимер. Полученные таким образом полимеры лучше вытесняют нефть из пласта,

Выра;кение водорастворимый ноли-- яер означает, ч.то по мепьшей мере 90% но. весу полимера растворимы в воде при проведешп следующего теста. Полимер диспергирован в воде в весовом отпошепии 1:1000 неремешпва- . пнем смесп магпитпо мешалкой при

200 об/мип в течение 2 ч 100 г полу- чешюй дисперсии-раствора фильтровал через сито 200 меш (размер отверстия 0,063 мм). Затем сито промывали 300 мл дистнллировапной воды, 0т- фпльтроваиный осадок, оставшийся на спте 200 меш, суи1или при температуре около И до дост1скения постоянного веса. Высушенная порцня, которая является нерастворимой частью полимера должна составлять менее 10 вес.% от KOJH-i4ecTBa полимера, содержащегося в 100 г водного раствора.

Она определяется делением веса высушенной порции на вес полимера,, содержащегося в 100 г раствора. Температура воды, исиользуемой для про- ведепия этого теста, равна 25 С.

Выражешш катпопный нолимер означает полпмер, состоящпй пз 1-100% по.чпмерпзующегося катиопного мономера п из 0-99% полимеризующегося не- ио И1ого мономера,

Выраже1П1е апионныГ: полимер означает полимер, состоящий из

100%

10 15 20 25 30

35

4Q

5

полимеризующегося annoiHioi o мономера п из 0-99% полимеризующегося пеиопно- то мономера.. ;

Выражение амфолитный полдашр означает полимер, coдepжaш й по мепьшей I нес.% иогнюго мономера, поли- меризующийся анионный мономер и поли- 14еризуюпцн1ся катионный мономер.

Выражение пеионный полимер озна- ч.а. полимер, содержащий менее вес.% или совсем,не содержащий полимеризу- lom.tn-lCH ноннып мопомер.

Водорастворимые соли, которые мо- г ут быть использованы в предлагав- мом способе, являются солями, доста- Tovuio растворимыми в водпой реакционной среде, используемой для нрове- ведеиил нолт;мерпзацип, даюшд-п-ш раствор, содерл;ащий по мепьшей мере 3 вес.% растворенной cojni от общего веса раствора и неспособными образо пать акценторы свободных радикалов

3

под действием ионизирующего излучения высоких энергий. В этом последнем классе особо исключены нитраты нитриты. В предлагаемом способе можно использовать следующие соли: сульфат калия, хлорид калия, фторид калия, бисульфат калия, трехосновны фосфат калия, двухосновный фосфат калия, одноосновный фосфат калия, сульфат натрия, бисульфат натрия, хлорид натрия, трехосновный фосфат натрия, двухосновный фосфат натрия, одноосновный фосфат натрия, сульфат лития,бисульфат лития,хлорид лития.

трехосновный фосфат аммония,двухоснов-is для хлорида натрия, хлорида калия и

30

35

ный фосфат аммония,одноосновный фос-- фат аммония,фторид аммония,сульфат и хлорид алюминия.Предпочтиельный класс.солей включает хлористый атрий, сульфат натрия ,бисульфат нат- 20 рия, хлористый калий, сульфат калия, бисульфат калия,- хлористый аммоний, сульфат ам1-юния и бисульфат аммония. Соли натрия, калия, лития и аммония можно применять для полимеризации 25 любых ненасыщенных мономеров с этиленовыми связями, причем соли алюминия могут быть использованы только для полимеризации смеси мономеров, содержащей 5-100% катионного мономера и от 95 до 0% ненонного мономера.

Можно применять не только одну соль, а также их смеси. Сочетание солей дает высокомолекулярный полимер и обеспечивает более быструю скорость реакции,чемс одной солью. Предпочтительны смеси следующих солей: хлорид калия, сульфат калия, двухосновный фосфат калия, одноосновный осфат калия, хлорид натрия, сульфат натрня, двухосновный фосфат натрия и одноосновный фосфат натрия, в которых соли выбраны так, чтобы обеспе- чИть по меньшей мере 10 вес.% одной или более солей, имеющих общий анион, и по меньшей мере 10 вес.% одной или более солей, имеющий второй общий анион от первого общего аниона. Особенно предпочтительны смеси двух или более солей, выбранных из группы, включающей хлорид натрия, сульфат натрия и двухосновный фосфат калия.

Количество соли, применяемой в реакции, зависит от вида соли и усовий реакции, а также от требуемого молекулярного .веса и скорости реак- 55 ции. Количество применяемой соли колеблется от 3% от общего веса раствора до точки насыщения соли в

40

45

50

420004

растворе мономера при 35.С и предпочтительно от 4% до насьпцения. Особо предпочтительно количество соли примерно от 6% до насыщения. Меньшие 5 количества соли менее эффективны и в практ1гческих целях не увеличивают преимуществ, также как.и большие количества. Было установлено, что если все прочие условия сохранять постоян- 10 ными, то молекулярный вес (характеристическая вязкость и линейность полимерного продукта) увеличиваются с увеличением количества растворенной соли. Предпочтительной концентрацией

0

5

0 5

хлорида аммония является концентрация от 8% до насыщения. Предпочтительной концентрацией для сульфата натрня, сульфата и сульфата аммония является концентрация от 4% до , насыщения.

Индуцированная излучением полимеризация согласно изобретению осуществляется при воздействии на водный раствор соли и по меньшей мере один ненасыщенный мономарс этиленовойсвй- зью ио1шзирующим излучением высоких энергий. Пр меняемое излучение может быть корпускулярным или электромагнитным по своей природе и может включать ускоренные электроны, нейтроны. и т.д., а также рентгеновское и гамма-излучения .

Полимеры согласно изобретению могут быть получены из водорастворимых мономеров, отвечающих формуле

40

С - С - У

R

55

45

50

из смеси таких мономеров или водорастворимых смесей по меньшей мере одного из таких мономеров с ненасыщенным мономером с этиленовой связью в количестве до 50 вес.%, выбранным из группы, включающей винил- сульфокислоту, соль щелочного металла винилсульфокислоты, диацетонакрил- амид и пх смеси. В указанной формуле R - водород или метил, а У - ,

СНо

- Ы-С-СЗОзМ ™ СНз

- N

X R,

Rj, X

в которых М - водород Hi| N щелочной ,1еталл или любой другой кдтиоп, дающий водорй ст воримое, полнмеризующееся соединение, R,, , Rj, Ri - алкилы1ые радикалы с i- t атомами углерода, а X - анион. Примеры, иллюстрирующие мономеры, отБе 1ающие этой формуле, включают акриламид, метакриламид, 2--aкpилaмид-2-мeтIiлпpoпaнcyлrJфoкиc- лоту, акриловую и метакриловут-э кислоты и их водорастворимые, соли, такие как соли аммоиия и щелочных металлов, четвертичные соли диметил- а1.И1юэтилакрилата и диметиламино- зтилметакрилата , 1редпочтите;и пыми азотсодержащими мономерами, от7зеча- ющими ириведеиной кьиие формуле, пп- ллютел акрнламид, диметиламиноэтил- акрилат, кигггер1И зоиа;1нып хлористым метилом, дпметмлсульфатом пли дизтил .фатом, и диметилям1 ио:э г шмета- . )ср11лат, киатерпизовапны хлористым . I BTjbioM, диметилсульфа том гши ,и,иэтил су;)ъфат.ом,. Предпочтительные композиции моиомерои включают смеси акрил- амида и акрилач а натрия и смеси ак - иламида и четвертичных соле/ дп- матиламилоэтилакрилата. Это изобретение рассматривает также иoJПIмepы, jtojiyHaeMue при и.оли - ерпзгщии смесей ч1омя11утык выше oнo iepoБ, а также Еодорастпоримых смесей таких мономеров с другими вод орастворимьми, сопо лимеризующимися, с ненасыщенной этиленовой евязь.о мономерами, взятыми до 10% по весу, например, ии1иии1мп- да золом, акрилопитрилом и малеиновой .кислотой и водорастворимыми солями тгалеиновой кислоты, такшш как щелочные соли малеиновой.кислоты.

При соответствующем выборе, сочетания мопомероп могут быть получены треб емь.е не11онные,катионные ,анионные или амфолнт П)1е полимеры. Например, акрил- амид дает в основном пеиоппый полимер, четвертичные соли диметилами ю- эти лакрилата или диметпламипоэтил- метакрилата дают катио.пные полимеры, сэполимеры акриламида с акриловой кислотой или с квартерпизоваииыми солями акрилового или метакрихювого амипа являются аииопньии или катио2 - пыми соответственно, тогда как терпо лимеры акриламида как с акриловой

10

15

20

5

0

5

0

5

0

5

кислотой, так и с четвертичными соединениями являются амфолитнымц.

Облучение мономера ировод.ят в во.дном растворе,, содеижаием 10-40 вес. предпочтительно 10-30 вес.%.растворенного мономера. При более низких концентрациях мономера продукт обычно представляет собой текучий полимерный раствор. При концентрациях .аыше 15 вес.% продукт представляет собой нетекучий гель, использование мономера в концентрациях ниже 10 вес Л ке.экопомично, а использование мономера в концентрациях более 40вес.% проявляет тендеипию к уменьшению количества соли, которое быть растворено в мопомерпом растворе. Установлено, что при сохранении всех прочих условий постояппыми, характеристическая вязкость nonroiep- Ho.ro продукта увеличивается с увеличением копдептрации мономера.

Интенсивность -излучения оказывает в;и-1яние на молекулярный вес получаемого полимерного продукта и, следовательно, на характеристическую ; язкос гь его растворов. Более зыср- xini молекулярпый вес продуктов полу-. чают при более низких иптенсивиоетях излучения., Т. е. при прочих равных условиях характеристическая вязкость полдагера проявляет тенденц 1ю к уве- .иичсник по мере ослабления интенсивности применяемого излучения. С дру- г ой стороны, степепь превращеипя, ко;горап может бы.ть достигпута до по- явлег.ия пежелательпой степепп нерастворимости, вьпие при более высоких ннтенсивностях излучения. Мощность доз излучения по меньшей мере 1000 рад, п.редпочтительио 5000 рад в 1. ч. Для получения значительно более высокого молекулярного веса полимеров согласно настоящему изобретению желательны значения мощностей дозы Hi-Hce 200000 раз в 1 ч, а для получепия полимеров, имеющих максимально высокие зпач епия молекуляр- . ного веса, желателы о прш-{епе1ще мощностей для излучения, не превышающих 100000 раз в 1 ч. .

Установлепо, что общая доза из- .лучепил может оказать влияние на водорастворимость полимера , слитком высокая доза излучепия может превратить полученный полимер и нераст- воримьш в воде. Кроме того, при прочих равных условиях характеристичес- кая вязкость полимера снижается по мере увеличения общер дозы излучения. Следовательно, общую дозу излучения необходимо ти ательно выбирать. Конкретная доза излучения -зависит от интенсивности ирименяемого излучения, концентрации мономера, сво йств применяемого мономера, концентрации соли и свойств применяемой соли, а таклсе от характеристической вязкости полимера, который должен быть получен. Хотя может быть использована и более низкая доза, обычно же предпочитают использова}1ие дозы по меньшей мере 1000 рад. Верхний предел дозы излучения ограничен образованием существенного количества нерастворимых в воде продуктов. Однако для большинства практических целей использу ют дозы до 3000 рад, предпочтительно до 15000 рад.

Хотя реакция полимеризации может быть заторможена при л;рбой степе 1Ш превращения в полимер, пpe гмyщecтвa предлагаемого способа лучше реализуются при достижении 80-100%-го превращения и предпочтительно 85-98%. При таких высоких степенях превращения мономера в полимер сырой нродукт полимеризации менее склонен к образованию связей при полимеризации ненрореагировавиего мономера после прекращения облучения и поэтому может надежно сохраняться при комнатной или более низкой температурах, или использоваться как таковой, если -то экономически выгодно. Частичная полимеризация содержащих соль высококонцентрированных мономерных растворов приводит к получению полимеров с крайне высокой характеристической вязкостью. Однако сырой продукт такой полимеризации -должен быть немедленно преврат щен в порошок, а непрореагировавший мономер удален или возвращен в по- следующий цикл.

Переменные значения интенсивности излучения, общей дозы излучения, концентрации соли и концентрации мономеров, рассмотренные вьпсе, являются взаимозависимыми. Несмотря на то, что полезные полимеры могут быть получены при всех концентрациях мономеров, интенсивностях излучения, дозах излучения и концентрациях солей, определенных в вышеуказанных пределах, все сочетания концентрации

-

, и

й

дозы и интенсивностн в пределам могут и не использоваться для получения водорастворимого высокомолекулярного полимера. Ввиду этой взаи- 5 мозависимости интенсивности, дозы, концентрации соли и мономеров может оказаться необходимым проведение небольшого числа.экспериментов с целью получения полимера, имеющего желае10 муго водорастворимость и характеристическую вязкость. Однако эти эксперименты можно свести к минимуму, так как в описании дан ряд полимеров, показывающих получение различных

15 полш-iepoB с различными характеристическими вязксстями, а также рассмотрено влияние интенсивности, дозы, концентрации соли и концентрации мономера иа водорастворимость и харак- 20 теристическую вязкость полимера.

Например, полимер, имеющий характеристическую вязкость около 22 децилитров на rparfM Б 2 н. растворе хлористого натрия при 25,5 С может

25 быть получен с использованием условий реакции, применяемых в примере 2 для получения полимера, имеющего характеристическую вязкость 24,2, за исключением того, что увеличена интенсивность и/или снижена концентрация мономера или соли.

Индуцированная излучением реакция полимеризации может быть приведена в довольно широком интервале значений рН. Однако 1геобходимо избегать очень низких значений рН, так как in-ieeT место образование некоторых нежелательных нерастворимых продуктов, если рН неправомерно занижен, в особенности с акриламидными основаниями. С другой стороны, очень высокие значения рИ могут приводить к некоторому гидролизу и модификации реагирующего мономера, что снова правомерно в отношении акриламида. Хотя конкретный интервал зависит от конкретного сочетагшя мономеров, подлежащих полимеризации, и от конкретной водорастворимой соли, применяемой в реакции, можно утверждать, что значения рИ 2-12 удовлетворительны. Предпочтительным интервалом значений рН для анионных полимеров будет примерно 8-11. Предпочтительный предел рН для получения.катион55 ных полимеров составляет 3-8.

Указанные значения рП применимыпреж- де всего к реакциям, в которых водо- . растворимыми солями являются соли

30

35

ЭО

45

50

калия, натрия пли лития. Если используется соль аммония, то рН реакцноигшй смеси поддерживается н интервале 7-9.

Если пспользуется соль аммония, то рЫ реакционной сре,щл устанавливается D пределах 2-5 для лредотвраще- ния выпадамня соли в осадок.

Продуктом способа согласно мзоб- ретснию является водный раствор во- дорастворимаго полимера в теку- гей жидкости или петекучсго резнно- подобного , В зависимости от концентрации и характеристической вязкости полимера. Объемная скорость полимерного раствора увеличивается по i-iepe по. 1Сонце П рацик полимера и его характеристической вязкости. Г олучелпшй полимерны ijacTiiop может быть снешаг с водо; и использован иепосредственно, раствор ;. быгь концентрирован .и средствами тиш может быть восста- :овле-п в ос:оСой (bojj -ie, иаггример в зг;де порошка. , пе -еку П1Й гель молсет быть разделен, воду удаля ат обычными i-. етодами осушения или ее экстрагируют из раздробленнох о геля с ИОМО1ДЫО смешивающегося с водой ле- хучего органического растворителя, ме имеюидего сродства к сополимеру, напр-имер, метанола. ,

AiiiioiHibie п неионные иолимеры, ио- jr/ jeuHbie согласно изобретению, име-- ют характеристическую вязкость по меи.ыцеГ мере 20 дц/г, предиочтитель- но 23 дц/г. Кат1юнл1ые полимеры имеют характеристическую вязкость по меньшей мере дц/i . Хотя полямеры, лгмеюи.ие более irii3Kyio характеристическую вязкость, мох ут быть легко получены способом, согласно настоящему изобретению, но никакого гфе1№гуществ пе получают при использовании дань о- го способа для получения таких низкомолекулярных по1 имеров. Эти низкомолекулярные иоли. могут быть ji&r; vO получены известными спос;оба1- и в отсутствии водораствори. солей. Анионные II пеиопные полимеры, имеющие характеристическую вязкость 53 дц/1 и выше, и катионные полимеры имекш ге.характеристическую вязкость 25 дц/1 iia . или выше, могут быть получены предлагаемым способом.

В целях применения характеристическая вязкость неиониык полимеров, кат)1ОГ1Иых полимеров и полимеров.

0

5

содержащих анионов ниже 85%, измере- па в 2 п. растворе хлористого иат- рпя при 25,5 С, а характеристическая вязкость полимеров, имеющих апиоп- пое coдepжa)Иie от 85 до 100% измере- иа в 2 н. растворе едкого натра при 25,5 С. Если характеристическая вяз- усость полимера измерена в воде в отсутствии соли 15ЛИ гидроокиси нат- рия, то полученные зпачеиия вьаие, особенно в случае ионных полимеров и полимеров, имеющих характеристическую вязкость выше 10.

Полимеры имеют постояпную Хаг- 5 гинса 0-0,,8, предпочтительно 0-0,5. Предпочтительный класс апиопных и неионных гюлимеров имеет постоянную Хаггииса О - 0,2. Предпочтительный класс катиопных полимеров ио- стоя1П л ю Хаггинса примерно 0,1-0,4.

Постоянная Хаггинса nojn-iMepa является мерой степени разветвления vjojHiMepa. Для полимеров, именз- ;uix от.01наковый молекулярный вес, но различные постояннь1е Хаггинса, более низкая постоянная Хаггинса означает более линейный полимер, т.е. постоянная Хаггинса полимера и, таким образом, количество развет- вле1пш могут бить определены на графике исходя из .значения относитель- ь ого пзме гения вязкости, рс1зделенно- го на концентрацию как функцию вязкости..

Паклои этой- кривой, поделенный на квадрат характеристической вязкости, дает значение noci-ояиной Хаг- пгаса. Для целей настоящего изобрете- ция постоянная Хаггинса полимеров определена методом, описаппьп.1 Бплли- майером с использованием концентра- г,ий ниже 0,05 дц/г.

Полимеры полезны в смесях, со- держа х воду. т.е. в водных растворах полимеров для целей заводнения. Более конкретно полимер является 1юлезным в водных растворах, не содержащих поверхи.остно-актпвного ве- ц ества, или содерлсащих одну или более поверхностно-активную добавку (,т„е. сульфопат, предпочтительно нефтяной сульфонат), применяемое совместно с поверхь остпо-активным веществом соединение, (т.е. иростой эфир, сложный эфир, альдегид, спирт и тому подобнь е соединения), углеводород, неорганическую кислоту, не- О1:)ганическое ocnoBainie, иеорганичес- кую соль, органическую кислоту, ор0

5

5

0

5

,111

ганичсское основание, органическую соль и т.п. Предпочтительно, чтобы другие компоненты, если они присутствуют }з смеси вод1)1 и полнмера, не взаимодействовали с полимером или побочными продуктами процесса полимеризации с тем, чтобы не оказать слияния на нагнетаекость и характеристики, регулир аоидие подвижность полимера.

Полимер может быть введен в пеф- теносный пласт различными путями, т.е. перед заводнениями или с перерывами в процессе заводнения, или водный раствор полимера может следовать за перемеа1;аюш;ей пефть средой (т.е. slug или жидкость, вытесняющая нефть нз хранилища) . В д.рпо.пнение к этому полимер может быть введен в перемещающую нефть среду для достижения лучшего регулирования пoдвv ;к- ности. Если необходимо улучШ1 ть профиль .скважины для нагнетания, то полимерный раствор можно вводить до начэла процесса извлечется нефти. Объемные количества от 5-150% или более наливного объема (НО) предноч- тительны, если полимер нагнетают за вытесняющей нефть средой. Полимер может быть также концентрирован до spike slug, т.е. до 10% наливного объема, содержащего большие количества, например, до 2000 ч. nojHiMepa на миллион. Концентрация полимера может меняться от высокой первой порции водного полимерного раствора до низкой концентрации в последней порции полимерной среды для получения более экономического расчета регулирования подвижности.

Если вытесняющая нефть среда используется в сочетании с водным поли мерным раствором, то она может быть смешивающейся, подобной смеши вающе.й- ся и несмЬшивающейся.

Предпочтительна среда для переме- щения нефти, содержащая углеводород, воду, поверхностно-активное вещество (предпочтительно полученное сульфиованием сырой нефти или отбензинен- ной нефти), применяемое совместно с поверхностно-активной добавкой вещество (например, спирт или аналогичное соединение) и электролит.

Водный раствор (полимерный) может содержать добавки для придания процессу извлечения нефти желаемых характеристик.

42000 2

Например, отводящие кислород агенты, ингибиторы коррозии, биоциды, антиоксиданты, стабилизаторы вязкости, стабилизаторы растворов и 5 другие аналогичные агенты могут быть введены в водный раствор полимера. Любой коьтонент вожет быть добавлен в водный раствор полимера, если он .совместим с полотером и не оказыва- (0 ет отрицательного влияния на процесс заводнения хранилища или на нагнета- емость водного полимерного раствора в скважину.

Полимеры особенно полезны при t5 заводнении хранилищ ёфти с высокой проницаемостью породы, т.е. 250 мД и более. Например, нефтехранилища, имеющие проницаемость 1000-2000 мД, .могут быть эффективно заводнены с 20 этими полимерами.

Рассмотрим следующие примеры. Все части и проценты даны по весу, если не указано специально. Характеристическая вязкость измерена в,2 н, 25 растворе хлористого натрия при 25,.

П р и м ер Г. 240 мл деионизи- рованной воды добавляли в 500 мл химический стакан. В воде 0,6 г ледя- 30 акриловой кислоты 30 г акрилами- да и 30 г сульфата натрия; рН по- лученного раствора устанавливали равным 10,0 водным раствором гидроокиси натрия. Раствор переносили в сосуд для облучения и промывали струей азота в течение 20 мин. Раствор облучали гамма-излучением от ис-j точннка кобальта-бО в течение 16 мин при мощности дозы излучения 20000 рад/ч.

Продукт реакции удаляли из источника излучения оставляли для охлажде- ния до комнатной температуры.Превраще- }1ие мономера в nojHiMep составляло 94,7. Часть геля экструдировали и взвешенное количество гелевых пучков добав35

40

45

50

55

ляли в стакан, содержащий метанол. Пучки полимера оставляли на т очь в метиловом спирте. Затем пучки мололи на мельнице Вилея с использованием сита с размерами отверстий 0,635 мм (20 меш). Измельченный продукт суспендировали в метаноле, фильтровали вакууьпюй фильтрацией, фильтр три раза промывали свежим метанолом и частично сушили на фильтре. Полусухой порошок сушнли затем в вакуумной печи в течение 24 ч при 36 С.-Вы- сушен ый полимерный порошок раство- .рим в дистиллированной воде и имеет

13

характеристическую вязкость 14,8 дл/ н постоянную Хаггииса 0,27. Пример 2. Раствор, содержащий 210 мл деионизированлой воды 0,9 г ледяной акриловой .кислоты, 45 г акрнламида и 45 г сзшьфата натрия был ириготоБлеи способом, олисаниьм 3 примере ., рН раствора доводдши

до

,6 водпЕлм раствором гидроокиси

натрия. Раствор помещали к реактор, промывали азотом в течение 20 мин и облучали гамма-излучением от источника кобальта-бО в течение 10 мин при мощности дозы излучения 2000 рад/ч. Затем продукт охлаждали до комнатной температуры. Продукт полимеризации представлял собой нетекучи) резтпюпо дтоблий гель, и нрепращеиие i-ionobscpa 3 полимер составляло 96,0%. Как кау- чукоподобпый гель, так и полученный из него поропгок растворигчы в дистил- лмрооаниой воде. (Голимер характеристическую вязкость 24,2 д,л/г и константу Хаггмнса, О.J Q.,

П р и м ер 3. 10 фуптоз (4536 г) ;; 10, у пт лй (283,5 г) гппроокиси натрия, II уми.пй (311,85 г) ледяной кислоты, 1 фунт 3,25 унций (545,74 г) иезводтюго сульфата патрия и 2 фунта 1,5 унций (949,5 г) акриламида за- i py; ajni и но.ппэтиленовый сосуд емкостью 5 галлонов , (22,7 л) с целью обработки. рН раствора устанавливали равным 9,5 с номощью гидроокиси натрня. Затем раствор мономера облучали в течение 16 минут raMiMa-излучепи ем от источника кобальта-бО при мощности дозы 2000 рад/ч. Степень превращения мономера в полит-шр сос- тави.па 83,4%. Продукт реакндти представляет собой полностью водорастворимый каучукоподобный г ель. Полу- чан Ггьш полимер растворим в воде и имеет характеристическую вязкость 29,3 дл/г и постоянную Хаггинса 0,15

П р и мер 4. Готовили водный раствор, содержащ н 8 фунтов и 3 унции (3705 г).деионизированной воды, 8 унций (226,8 г) едко.го натра, 14,5 унций (411,1 г) ледяной акриловой кислоты, 2 фунта 12 унций (1247,2 г) акриламида н фунт 3,25 унций (546,1 г) безводного сульфата натрия. рП устанавливали равньи 9,5 концентрированной гидроокисью натрия и в -соответствии с процедурой, онисапной в примере 3. Затем раствор номещали в и

14

промывали

азотом в течение 20 мин. Раствор облучали в течение 6,5 мин- гамма-излучением источника кобаль- та-60 при интенсивности излучения

20000 рад/ч. Полученный гель удаляли из облуче {ия и оставляли для охлаждения до комнатной температуры. Превращение мономера в полимер достигало около 47-вес.% в расчете па

общий вес мономера, первоначально

присутствующий в растворе. Часть но- - лученного геля экструдировали, и взвешенное количество гелевых пучков отверлсдгши в избытке метапола. 0твержденные пучки мололи на мельнице Билея с использованием сита 20 меш (0,635 г-ш размер отверстий). Измель- геппый продукт cycпeндпpoвaJH в ме- - типовом спирте, вытяжку фильтровали

и сушили в вакууме в течение 24 ч при 36 С. Пслученный полимер раство- 3MIM, Б дистиллированной воде и имеет характеристическ- та вязкость 40,0 дл/г и постояппую Хаггппса 0,0.

II р и м е р 5. Раствор, содержа- .111.й 100 мл деиопнзнрованпой воды, 150 мл 40%-ного раствора водпого диметилсулг. ратной четвертичной соли диметилами11оэтилакрилата, 60 г хлорнстого натрия и 20 г акриламида, облучали гаь ма-из л учением источника кобальта 60 аналогично описанному в примере i. Раствор облучали в тече- luie 14 НИИ при MOfflfiocTn дозы 20000 рад/ч. Полученный продукт представляет собой нетекучий вязкий гель. Каучукоподобный гель удаляли затем из зоны облучения и охлаждали до комнатно температуры. Превращепие мономера в полш- ер составляло 83,2%. ПоЛимер растворим в воде, ршеет характеристическую вязкость 18,7 дл/г П noCTOHiniyio Хаггинса 0,06.

II р и м е р ы 6-42. В реактор, содержащий указанные количества деио- пизировапной воды, дoбггвляJHI определенные количества мономера и соли. рИ раствора устанавливали на определенное значение с помощью 10 н, раствора едкого натра. Раствор про- MbiBajn; азотом в газообразном состоянии ;. течение 20 мпн, п реакционный сосуд закрывали. Образць облучали гамма-из.чучением от источника ко- бальта-60 интеисивностыо 2000 рад/ч до тех пор, пока образен пе получил определенную общую дозу нзлучения. Затем об }азци удалялн из камерь об

5

лучения для дальнейшей обработки. Характеристическую вязкость и постоянную Хаггинса определяли стандартными методами. Степень превращения мономера в полимер определяли взве- шива1Тием части реакдионного продукта экстрагировали продукт реакции .метанолом для осаждения полимера, сушкой полимера в вакууме до постоянного веса. Вес сухого полимера, разделенный на теоретический вес продукта, который был бы получеп, если бы было достигнуто 100% превращение мономера дает процент превращения мономера в полимер. Результаты,полученные в примерах 6-42, представлены в табл. 1..

П р и м е р 43. 325 г деиотшзи- рованной воды добавляли в 500 мл хил5нческой стакан. В воде растворяли 11,5 г гидроокиси натрия, 20,7 г ледяной акриловоГ кислоты, 63,0 г ак- риламида, 20 г сульфата натрия и 60 г хлористог о натрия. рМ полученного раствора доводили до 9,5 вод- Hbnv раствором гидроокиси натрия. Затем раствор помещали в сосуд для облучения и промывали азотом и течение 20 мин. Раствор облучали J Siina излучением кобальта-60 в течение 10 мин при мощности дозы излучеии); 20000 рад/ч. Продукт реакции удалили из источника облучения и оставляла; для охлаждения до комнатной темперг -- туры. Полученный продукт представлял собой водный гель водорастворимого высокомолекулярного полимера. Полимер имел более.высокий молекулярный вес, чем вес полимера, которьш мо;:сно было получить при одинаковых условиях облучения и сравниваемых ко.чи- чествах только одной соли.

Пример 44. 100 мл деионизи- рованной воды заливали в 500 мл химический стакан. В воде растворяли 150 мл 40%-ного водного раствора диметилсульфатной четвертичной соли диметиламиноэтилакрилата, 20 г акрил амида и 60 г хлористого натрия. рП полученного раствора устанавливали в значении 3 добавкой небольшого количества разбавленного раствора серной кислоты.

Конечный раствор переливали ы сосуд для облучения и в 20 мин -промывали предварительно очищенным азотом при скорости потока 3 л/мин . После промывки раствор облучали гамма-излучением кобалъ-та-60 в течение 14 мин при интенсивности

42000 . 16

излучения 20000 рад/ч. Сырой продукт полимеризации удаляли из источника . излучения по окончании 14- минутного периода облучения, и продукт пред- 5 ставлял собой полностью растворимый в воде нежный гель. Нежный гель тщательно взвешивали и добавляли в химический стакан, содержащий примерно пятикратное количество ацетона ОТ

10 веса геля. Гель оставляли в ацетоне на ночь для отверждения. Отвержденный гель юлoли на мельнице Вилея с использованием сита 20 меш (0,635 мм размер отверстнй). Измельченный про15 дукт взбалтывали в ацетоне, фильтровали вакуут-шой фильтрацией, промывали на фипьтр. свежим ацетоном и частично сушили па фильтре. Полусухой порошок количестие П€о переносили в

20 широкогорлую банку и сушили в вакуум- 1 ой печи в .течение 24 ч при 36 С.

Процент твердых веществ в высушенном в вакууме Порошке определяли суц кой порции порошка в конвекцион25 пой печи до достижения постоянства в.;са, после, чего количество хлористого натрия,в высушенном в вакууме по- ролгг е рассчитывали по количеству . Процент превращения мономера

эд в полимер рассчитывали согласно урав- нс.чию

% преврашения Вес сухого порошка - вес хлористого натрия. (100)

Теоретическое количество полимера в расчете на 100%-ную конверст1ю

На основа1П1и вьшюприведенного уравнения рассчитан}1ая степень превращения мономера в полимер составила 83,2%.

Как гелевый продукт, так и высушенный в вакууме испытывали на водорастворимость в дистиллированной воде, и была установлена их полная водорастворимость.

Характеристическая вязкость сухого полимера, измеренная в 2 н. хлористом натрии при 25 С, равнялась 18,7 дл/г.

Постоя1Н1ая Хаггинса для полимера рассчитана из уравнения, приведенного ниже, и равна 0,06

ПЗР

С

к

С

7

где К константа Хаггинса,

П5Р - рассчитанное относительное

изменение вязкости в 2 и.

хлористом натрии при Гп - характеристическая вязкость

в 2 н. хлористом натрии при

25 с; с j - концентрация иолимера в

растворе (г/дл).

Пример 45. Раствор, содержащий 150 мл деионизированной воды, 150 мл 40%-ного -водного раствора ди- метилсульфатной четвертичной соли диметиламиноэтилакрилата и 20 г ак- риламида перемешивгши и устанавливали рН, равным 3, добавкой небольшого количества,раствора серной кислоты. Раствор промывали азотом в тет чение 20 мин и облучали 16 миилфи мощности дозы 20000 рад/ч. В результате получен полимерпы; гель, который определен количественно, согласно процедуре, описанной н примере 1. Превращение мономера в полимер составило 83,6%, характеристическая вязкость 10,1 дл/г,и константа Хаг определена равной 0,25.

П р и м о р ы 46-63. Водные раст bopti мономеров готовили с содержанием мономера в весовых 1Г1:оЦе 1тах, указанких в таблице 1 . рП i;acTUopoB I.IOHo :cpoв устанаилицали раствором едкого натра. Ка;адый уастиор мономеров загружали и реа1С1;понный сосуд длл облученим, Kovoj- Mii промывалн газообразны-М ааотом а тйчелие 20мин, II сосуд закрывали, llononcpui.: раствор облучали г,1киа- 1злучеписм источника кобальт-60 пр.и пнтенсигпости 2.0000 рад/ч в точение времени, указанного в таблице 2. Облучение прекращали, ofipaLUiu удаляли из ксючни- ка облучения для.дальнейшей обработки в соотретствии .с общий ироцеду- рой описанной в примера 44. IJpe- враш.ение, характеристическая цяи- кость и постоянная Хаггинса определялась для каждого образца с использованием метода, описапиого п примере 44. Результаты, полученные при осуществлении примеров 46-63, пред- ставлены п табл. 2.

П р и м еры 64-75. Следующие примеры приведены для сравнения характеристической вязкости полимеров, полученных индуцированной излучением полимеризацией растворов в присутствии или отсутствии соли с

- 247.00018

химически инициируемой полимеризацией растворов мономеров в присут- СТВИ1 или отсутствии. Реакции- радиационной полимеризации проводятся сог5 ласно методике, описанной для примеров 44-64. Химически инициируемые реакции полимеризации (примеры 68, 69,70) выполняются по приведенной ниже методике, за исключением време10 ни облу :ения.

340 мл деионизированной воды заливали в 1000 мл химической стакан. 7,7 г гранул едкого натра растворяли в воде. К полученному раствору едко15 го натра добавляли 13,8 г ледяной акриловой кислоты. К полученному раствору акрилата натрия добавляли 42 г акриламида. Раствор перемешивали до полного растворен 1я акриламида. рП

30 получепиого прозрачного раствора регулировали в значении 9,6 раствором едкого натрия. Раствор переносили в стеклянный реакциогшый котел конусного типа диаметром около 4 дюймов

25 (10.16 см). Котел закрывали специаль- иой крьппкой, спабжеиной 3 отверстия- пи. Термометр вводили через центральное отверстне крышки котла в раствор, аствор про1- ывали газообразным азо30 ТОГ I течение 20 i-nia при скорости тока 5 j.f/MUH через боковые отверстия К1)Ы1.шси. По окончании промывки отверстия закрывали и котел нагревали до дост1шения раствором температуры иО С. В это время добавляли в котел 1 мл 2%- Ного раствора пероксидисуль- фата калия и прекращали нагревание. После 30 мпи реакции температура

35

реакционной смеси достигла 76,8 С.

В это время реакционный сосуд охлаждали холодной водой до комнатной температуры. Реакционная смесь представляла собой мягкий материал геле- вого типа, полностью растворимый в . воде. 100 г нежного геля обрабат,ы- , пали метанолом по описанной в примере 44 методике обработки полимера и оце1 ивали процент превращегпш мономера в полимер.

Примеры 73,74 и 73 выполняли согласно описанной в примере 68 общей методи.ке,, Результаты, полученные при проведении реакции полимеризации по примерам 64-75, приведены в табл. 3. П р и МО р 76. Сополимер А был получай согласно описанной технологии. Ои имел характеристическую вяэ- i;ooTb 28 дл/г и активность полимера 70%. Сополимер.В был приготовлен

по методу, описанному в патенте США № 3841401 н имет характеристическую вязкость 29 дл/г и активность 88%. Оба полимера получены из концентрации мономеров: 40% акрилата патрня и 60% акриламида, 6 дюймовые (15,24 см) звездообразные песчаниковые керны (полученные из месторождений Гепри, Робинсон, шт, Иллинойс, США) помещали в третичное состояние (условия третичного периода) при первом затоплении водой, содержащей около 5900 ч. растворенных твердых веществ (РТВ) на млн.ч. воды,после- чего затопляли сырой нефтью с вязкостью -7 сП при до достижения неснижаемого насыщения водой, затем затопляли водой, содержащей около 5900 ч. РВБ на млн, ч. воды до }щстижения иесинжаемого насыщения t

нефтью. Эти керны затем подвергали затоплению 7% наливного объема (МО) идентичных мицеллярных растворов, сопровождаемому затоплением водным раствором полимера, содержавдш- 500 ч полимера на млн. ч. воды, с последзто .щим затоплением 53% ПО водного полимерного раствора, содержащего 258 ч. полимера на млн., и это сопровождалос затоплением 30% НО водного раствора поли-мера, содержащего 50 ч полимера на млн.ч. воды, с последующим за- топлепием 50% нaJн внoгo обт:.ема воды. Вся вода, использованная в водных растворах и, вода, использованная в npimepax I и 3, содержала 15554 ч. растворенных твердых веществ на млн. и 196 ч. катионов кальция и 89 ч. катионов магния на млн. ч. воды, тогда как .вода, применяемая в примерах 2 и 4, содержащая 16250 ч. твердых веществ, растворенных в ней, на млн. ч. воды и не содержала катионов кальция и магния.

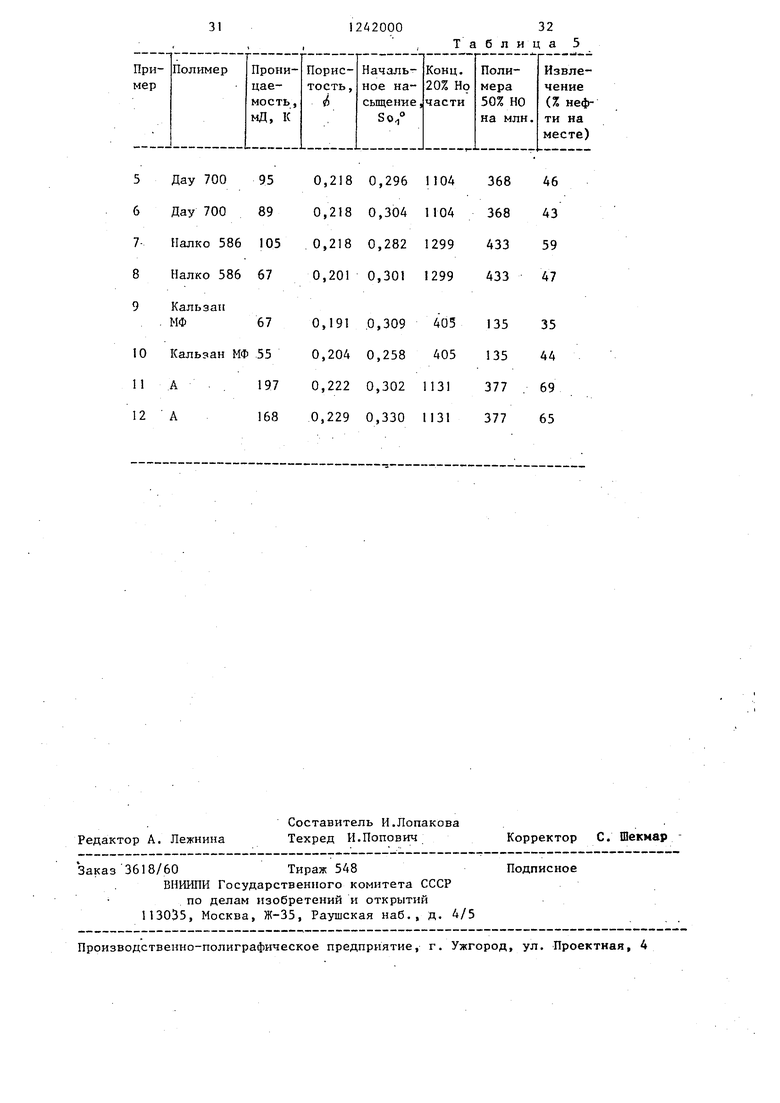

Результаты затопления кернов приведены в табл. 4.

Пример 77. Полимер А сравнивали с известными полимерами. .Поли- мёр Дау. Пушера 7lDO (частично гидролизо- ванный, высокомолек;улярный полиакриламид, имеющий характеристическую

вязкость 15 дл/г около 30% акриламид- ных групп гидролизовано, поставляется химической компанией Дау, Миланд, шт. Мичиган (США), полимер Налко

586 (сополимер 30% акрилата натрия и 70% акриламида, имеющий характеристическую вязкость 17 дл/г, производится химической компанией Напко, Чикаго, шт. Иллинойс (США) и Кальзан МФ полимер (полисахаридный полимер, производимый компанией Келко, 75 Конечное эвеню, Кларе, шт. Нью Джерси). .

Керни помещали в условия третичкого периода, затем затопляли 6% наливного объема кристаллитного раствора с последующим затоплением 20% наливного объема водного раствора по- лимера, содержащего ука занные в таблице 5 концентрации полимера, сопровождаемым затоплением 50% наливного объема водным раствором полимера, содержащего указанные в табл. 5 концентрации, и это, в свою очередь,

сопровождается заполнением водой для перемещения ранее инъекцированной среды через керн. Использованная вода содержала 5605 ч. растворенных твердых веществ, 128 ч. катионов

кальция и 96 ч. катионов магния

па млн. ч. воды. Табл. 5 показьша- ет проницаемость и пористость icep- ноп и результаты затопления.

Несмотря на то, что изобретение описано со ссылкой на особые условия реакции, реагенты, условия заводнения и т.д., однако очевидно, что условия могут быть различными

и эквивалентными условиям по отношению к описанным.

20,0 21,0 76,7 2,8 0,16

16,088,629,30,13

20,077,517,20,22

17,078,52,О0,18

15,083,.425,00,14

8,048,533,50,00

31,090,321,80,22

11,087,231,,04

16,064,830,60,14

6,547,240,00,00

32,5 92,0 21,8 0,19 12,0 90,6 28,7 0,07

24,5 93,0 21,3 0,19 12,0 93,5 28,3 0,.()7

20,0 16,086,519,80,19

. 12,092,525,00,10

13,010023,50,12

10,087,026,20,12

64 70% акрил- амида

Таблица 3

j Таблица А

Редактор А. Лежнина

Составитель И.Лопакова Техред И.Попович

Заказ 3618/60Тираж 548

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С. Шекмар

Подписное

| Патент США № 3070158, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Патент США № 3841401, кл | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1986-06-30—Публикация

1978-01-20—Подача