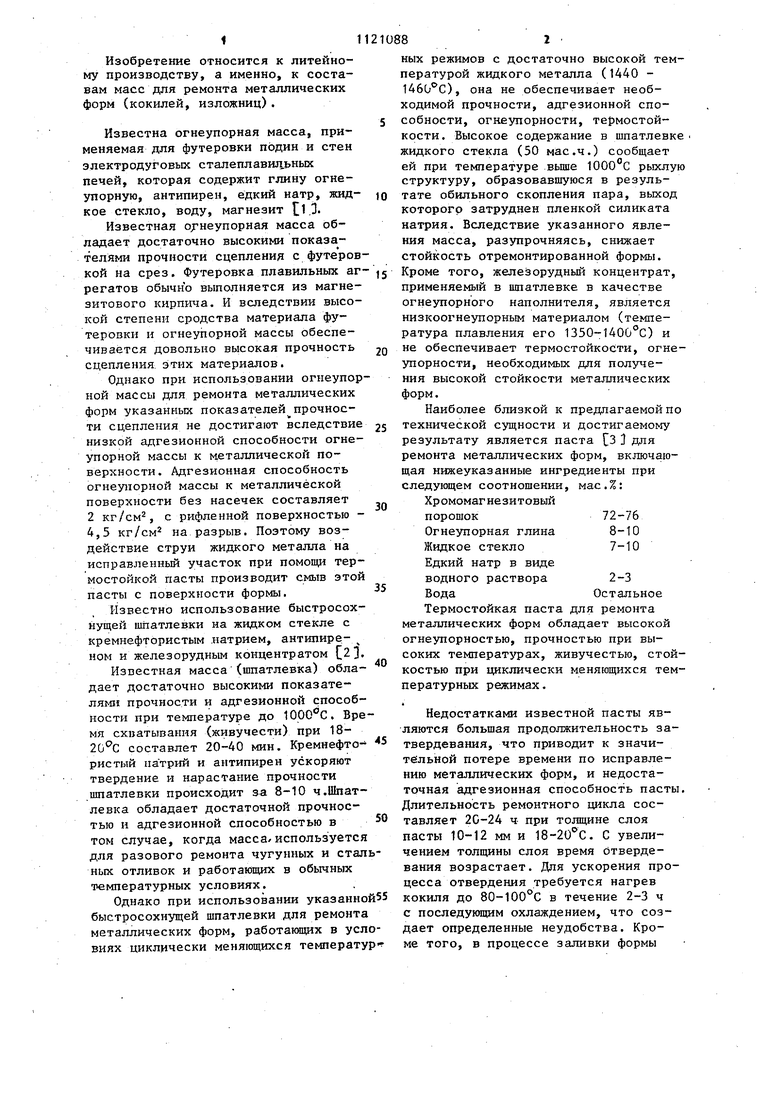

Изобретение относится к литейному производству, а именно, к составам масс для ремонта металлических форм (кокилей, изложниц). Известна огнеупорная масса, применяемая для футеровки подин и стен электродуговых сталеплавш1ьных печей, которая содержит глину огнеупорную, антипирен, едкий натр, жидкое стекло, воду, магнезит 1.3. Известная од неупорная масса обладает достаточно высокими показателями прочности сцепления с футеров кой на срез. Футеровка плавильных аг регатов обычно выполняется из магнезитового кирпича. И вследствии высокой степени сродства материала футеровки и огнеупорной массы обеспечивается довольно высокая прочность сцепления этих материалов. Однако при использовании огнеупор ной массы для ремонта металлических форм указанных показателей прочности сцепления не достигают вследствие низкой адгезионной способности огнеупорной массы к металлической поверхности . Адгезионная способность огнеупорной массы к металлической поверхности без насечек составляет 2 кг/см, с рифленной поверхностью 4,5 кг/см на разрыв. Поэтому воздействие струи жидкого металла на исправленный участок при помощи термостойкой пасты производит смыв этой пасты с поверхности формы. Известно использование быстросохнущей шпатлевки на жидком стекле с кремнефтористым .натрием, антипиреном и железорудным концентратом 23 Известная масса (шпатлевка) обла дает достаточно высокими показателями прочности и адгезионной способ ности при температуре до . Вре мя схватывания (живучести) при 1820 С составлет 20-40 мин, Кремнефто ристый патрий и антипирен ускоряют твердение и нарастание прочности шпатлевки происходит за 8-10 ч.Шпат левка обладает достаточной прочностью и адгезионной способностью в том случае, когда масса/используетс для разового ремонта чугунных и стал ных отливок и работающих в обычных температурных условиях. Однако при использовании указанн быстросохнущей шпатлевки для ремонт металлических форм, работакшщх в ус виях циклически меняющихся температ 8 ных режимов с достаточно высокой температурой жидкого металла (1440 1460 С), она не обеспечивает необходимой прочности, адгезионной способности, огнеупорности, термостойкости. Высокое содержание в шпатлевке жидкого стекла (50 мае.ч.) сообщает ей при температуре выше 1000°С рыхлую структуру, образовавшуюся в результате обильного скопления пара, выход которого затруднен пленкой силиката натрия. Вследствие указанного явления масса, разупрочняясь, снижает стойкость отремонтированной формы. Кроме того, железорудный концентрат, применяемый в шпатлевке в качестве огнеупорного наполнителя, является низкоогнеупорным материалом (температура плавления его 1350-1400°С) и не обеспечивает термостойкости, огнеупорности, необходимых для получения высокой стойкости металлических форм. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является паста для ремонта металлических форм, включающая нижеуказанные ингредиенты при следующем соотношении, мас.%: Хромомагнезитовый порошок Огнеупорная глина Жидкое стекло Едкий натр в виде 2-3 водного раствора Остальное Термостойкая паста для ремонта металлических форм обладает высокой огнеупорностью, прочностью при высоких температурах, живучестью, стойкостью при циклически меняющихся температурных режимах. Недостатками известной пасты являются большая продолжительность затвердевания, что приводит к значительной потере времени по исправлению металлических форм, и недостаточная адгезионная способность пасты. Длительность ремонтного цикла составляет 20-24 ч при толщине слоя пасты 10-12 мм и 18-20С. С увеличением толщины слоя время отвердевания возрастает. Для ускорения процесса отвердения требуется нагрев кокиля до 80-100°С в течение 2-3 ч с последующим охлаждением, что создает определенные неудобства. Кроме того, в процессе заливки формы 31 жидким металлом при статическом давлении струи металла непосредственно на участок формы, отремонтиро ванный пастой, происходит размыв этого участка и разрушение пасты..Э приводит к одновременному выходу из строя кокиля и отливки. Цепь изобретения - улучшение экс плуатационных свойств путем повышения адгезионной способности пасты к поверхности металлических форм, а также ее прочности в процессе заливки формы металлом. Указанная цель достигается тем, что паста для ремонта металлических форм, включающая хромомагнезитовый порошок,огнеупорную глину, жидкое стекло, едкий натр в виде водного, р твора,воду, дополнительно содержит отвердитель с содержанием в нем антипирена из нефелина, кремнефтористого натрия и едкого натра в виде водного раствора в соотношении (5,5 6,5):(1,0-1,5):(2,5-3,0) соответствершо при следующем соотношении ингредиентов, мас.%: Хромомагнезитовый порошок64-66 Огнеупорная глина 8-10 Жидкое стекло 7-10 Едкий натр в виде водного раствора 2-3 Упомянутьй отвердитель8-10Вода Остальное При этом отвердитель имеет следующий состав, мас.%: Антипирен из нефелина 55-65 Кремнефтористый натрий10-15 Едкий натр в виде водного раствора 25-30 Хромомагнезитовый порошок выполляет функцию наполнителя, огнеупорная глина предназначена для увеличе ния срока живучести и прочности пас ты, жидкое стекло (М 2,61-3,0;у 1,4 1,50 г/см) является связующим, едкий натр (-J- 1,43-1,45 г/см) как технологическая добавка, которая ре гулирует живучесть и прочность паст Отвердителем жидкого стекла явля ется. комплексный состав, состоящий из антипирена, кремнефтористого натрия, едкого натра. Для пасты опробовался отвердител трех составов (№6, № 7 и № 8), оп84тимальных по физико-механическим свойствам смеси. Составы № 6, 7 и 8 соответственно содержат, мас.%: Антипирен из нефелина55 60 65 Кремнефтористый натрий15 12,5 10 Едкий натр (,20-1,22г/смЗ) 30 27,525 Отвердитель приготовляют отдельно в смешивающих бегунах или шнёковых смесителях. Загружают антипирен из нефелина и Кремнефтористый натрий, перемешивают до равномерного распределения их по объему. После этого вводят 20%-ный водньп раствор едкого натра и перемешивают до получения однородной пастообразной массы. Общее время приготовления 6-8 мин. Хранят отвердитель в закрытой емкости. Срок хранения до 20 сут. Технология приготовления массы, состоящей из хромомагнезита, огнеупорной глины, жидкого стекла и едкого натра, не меняется по сравнению с известной массой ГЗ J. Отвердитель вводят в состав пасты непосредственно перед использованием ее для ремонта. Для этого в потребное для ремонта количество пасты металлических форм вводят 8-10 мае .% отвердителя и тщательно перемешивают. Введение отвердителя в пастообразное состояние массы обеспечивает быстрое и равномерное распределение его в общем объеме пасты. После введения отвердителя паста должна быть использована в течение 1ч. Проведенные исследования различных количественных соотношений ингредиентов, входящих в состав пасты, определили оптимальные предельные количественные их отношения (см. табл. 1), которые обеспечивают предлагаемому техническому решению новый положительньпЧ эффект. Масса из жидкого стекла, едкого натра и отвердителя придает массе высокую адгезионную способность в сыром состоянии, т.е. отпадает необходимость в специальной подготовке поверхности металлической формл. Эта же масса, но в совокупности с огнеупорной глиной и хромомагнезитовым порошком обладает высокой плотностью, спекаемостью и адгезией в условиях температурных колебаний.

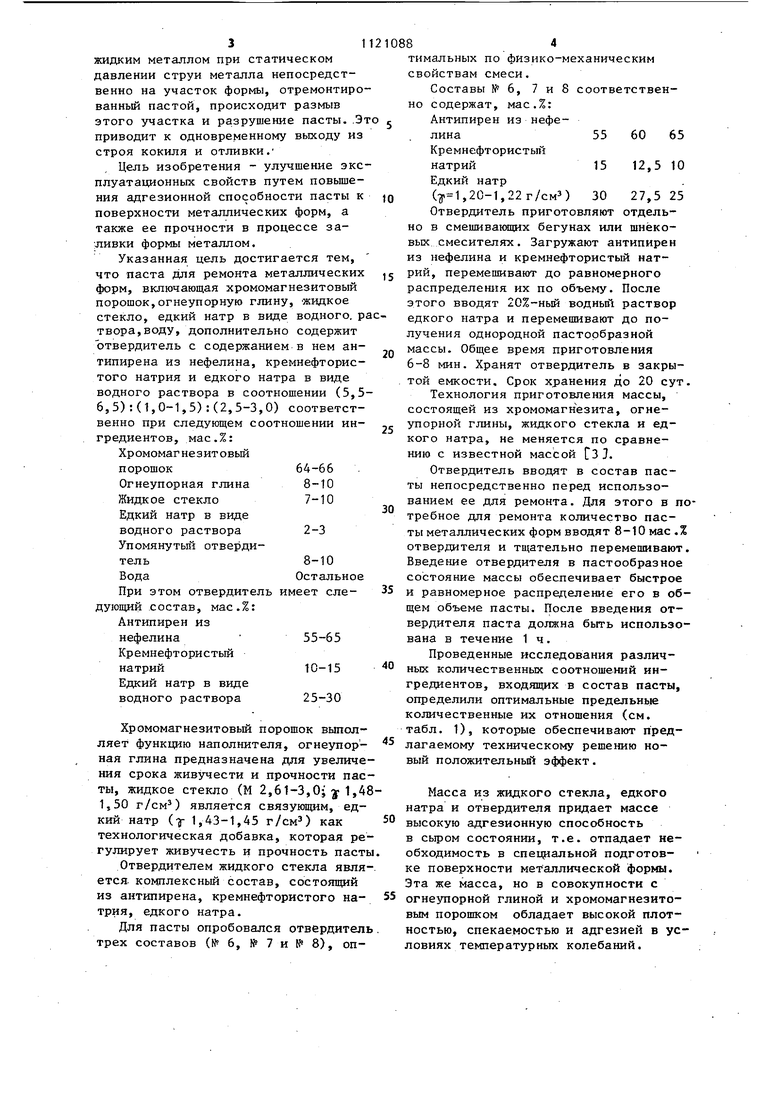

После произведенного ремонта по истечении 30-50 мин масса затвердевает и происходит прочное сцепление пасты, с поверхностью металлической формы. Нарастание прочностных-показа- 5 телей происходит в течение , ч, после чего эти показатели стабилизируются. Максимального значения все покаказатели по предлагаемому изобретению и прототипу достигают в эксплуа- Тационных условиях (см. табл. 2).

Таким образом, по сравнению с прототипом время отверждения при 18-2С С снижается с 24 до 3 ч. Адгезионная способность возрастает с 6 до 5 11 кг/см, прочность увеличивается до 560 кг/см (см. табл. 2). При этом прочностные показатели на разрыв и на сжатие увеличиваются соответственно на 42 и 12%, адгезионная способность повьшается на 66%, возрастает эксплуатационная стойкость металлических форм. Следовательно, добавка в термостойкую пасту для ремонта металлических форм отвердителя в количестве 8-10 мас.% сокращает потери времени при ремонте до 23 ч и значительно повьппает ее эксплуатационные свойства, при этом значительно возрастают ее возможности и область применения. Паста для ремонта металлических форм может быть использована также в качестве футеровочных масс, изоляционных покрытий, для ремонта стальных и чугунных отливок .

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостойкая паста для ремонта металлических форм | 1980 |

|

SU937098A1 |

| Огнеупорная масса | 1981 |

|

SU986901A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| Паста для восстановления постоянных и полупостоянных литейных форм и стержней | 1986 |

|

SU1400759A1 |

| ЖИДКАЯ ОГНЕУПОРНАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2515144C1 |

| Состав для получения огнеупорного покрытия | 1983 |

|

SU1105486A1 |

| Флюс для термохимической очистки стального литья от пригара | 1982 |

|

SU1097714A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2152841C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ СУСПЕНЗИИ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ И СТЕРЖНЕЙ | 1999 |

|

RU2162763C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ФУТЕРОВКИ | 2008 |

|

RU2390513C2 |

1. ПАСТА ДЛЯ РЕШНТА МЕТАЛЛИЧЕСКИХ ФОРМ, включающая хромомагнезитовый порошок, огнеупорную глину, жидкое стекло, едкий натр в виде водного раствора, воду, отличающаяся тем, что, с целью улучшения ее эксплуатационных свойств путем повышения адгезионной способности пасты к поверхности металлических форм, а также ее прочности в процессе заливки формы металлом, паста дополнительно содержит отвердитель с содержанием в нем антипирена из нефелина, кремнефтористого натрия и едкого натра в виде водного раствора в соотношении

отвердитель № 6

отвердителЬ № 7

отвердитель № 8

Предел прочности на разрыв, кг/см

Предел прочности на сжатие,

450 кг/см

Таблица г

40

65

57

425

475 496 ...-:

Свойства Адгезионная способность к поверхности формы (на разрыв), кг/см 9 Стойкость форм (количество эали&ок)575 Огнеупорность,С2000 Качество поверхности отливки Хорошее

Состав пасты 1 Еоа2л ение табл 2 I Г 1 10 11 - 6 588 605 - 560 2000 2000 - 1900 Хорошее Хорошее - Хорошее

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Огнеупорная масса | 1981 |

|

SU986901A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Литейное производство, 1982, № 1, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-29—Подача