(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА | 1993 |

|

RU2045405C1 |

| Установка для формования трубчатых изделий | 1975 |

|

SU547367A1 |

| Червячный пресс для переработки отходов полимерных материалов | 1977 |

|

SU729081A1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛИНЯНОГО КИРПИЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2031890C1 |

| Агрегат для формования керамических изделий | 1991 |

|

SU1794025A3 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2005 |

|

RU2318656C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЫСТРОТВЕРДЕЮЩИХ СМЕСЕЙ | 1991 |

|

RU2005611C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ | 1973 |

|

SU376250A1 |

| СПОСОБ ФОРМОВАНИЯ ПРОФИЛЯ НЕПРЕРЫВНОЙ ДЛИНЫ ИЗ ПЕНОПОЛИСТИРОЛА | 2004 |

|

RU2263579C1 |

| Устройство для изготовления изделий из пенопласта | 1989 |

|

SU1713830A1 |

1

Изобретение относится к переработке вспененного полистирола и может быть использовано во многих отраслях промышленности.

. Известно устройство для изготовления вспененных материалов, содержащее загрузочный бункер, формующую камеру и толкающий механизм .

К недостаткам этого устройства относятся невысокие производительность и качество формуемых материалов.

Наиболее близким к предлагаемому является устройство для непрерывного изготовления вспененного материала, содержащее загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированный рабочий поршень и средства подачи теплоносителя 2.

К недостаткам этого устройства относится невысокая производительность из-за неэффективной загрузки гранул воздухом и недостаточного охлаждения материала.

Загрузка воздухом очень легких, находящихся во взвешенном состоянии гранул пенополистирола практически в замкнутый объем формующего канала и где практически отверстия для выхода воздуха в момент

загрузки гранул могут быть частично или полностью ими закупорены, не может обеспечить быстрой загрузки гранул и в достаточном их объеме для осуществления работы проталкивающего материал поршня с боль5 той частотой циклов и соответственно увеличения производительности установки.

Охлаждение готового продукта в известном устройстве также не эффективно, так как не осуществляется принудительный отбор излишков теплоносителя в формующем канале.-Материал здесь охлаждается через рубашку жидкостью, а излишки теплоносителя остаются надолго внутри материала, что также является существенным фактором, ограничивающим скорость прохода материала и производительность установки.

Цель изобретения - повышение производительности устройства и качества формуемого материала.

Указанная цель достигается тем, что устройство для непрерывного изготовления вспененного материала, содержаще загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированный рабочий поршень и средства подачи теплоносителя, снабжено установленным

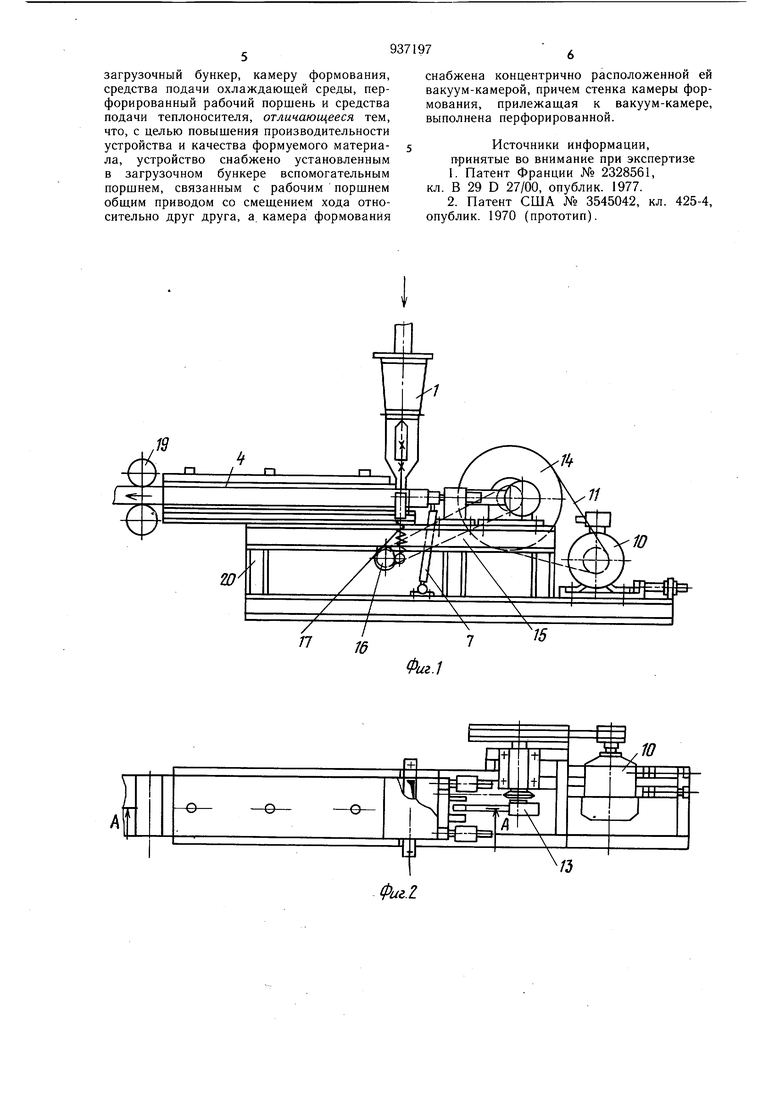

в загрузочном, бункере вспомогательным поршнем, связанным с рабочим поршнем общим приводом со смещением хода относительно друг друга, а камера формования снабжена концентрично расположенной ей вакуум-камерой, причем стенка камеры формования, прилежащая к вакуум-камере, выполнена перфорированной.

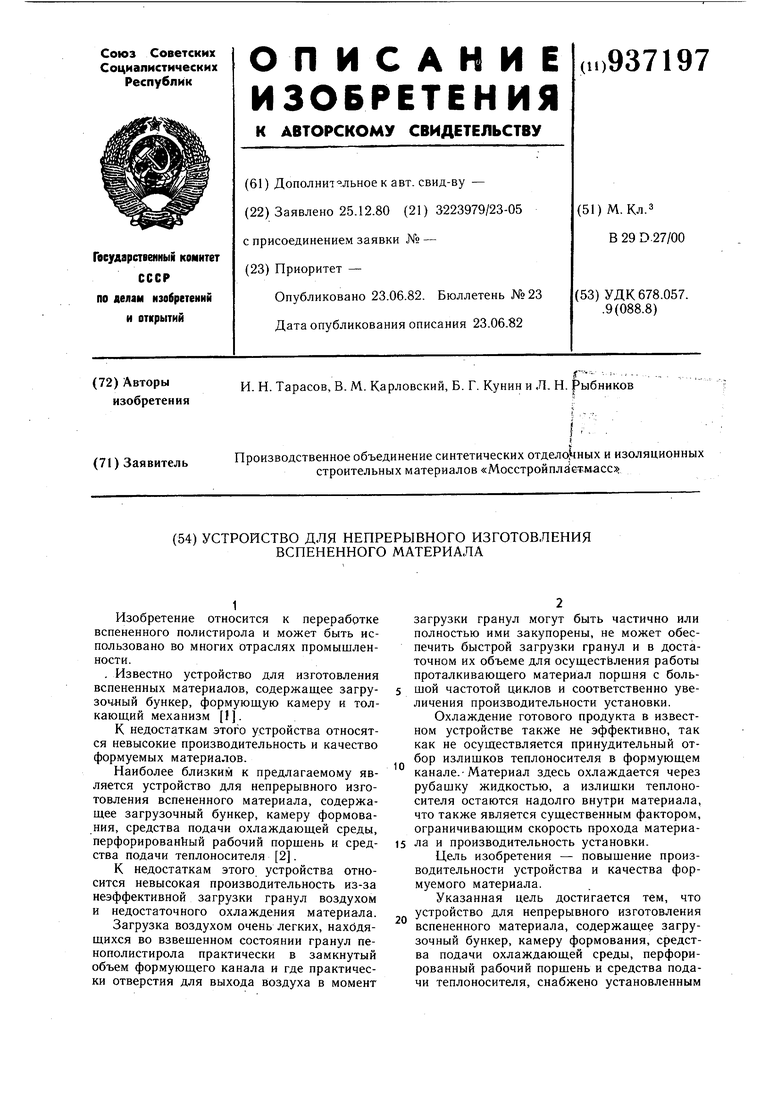

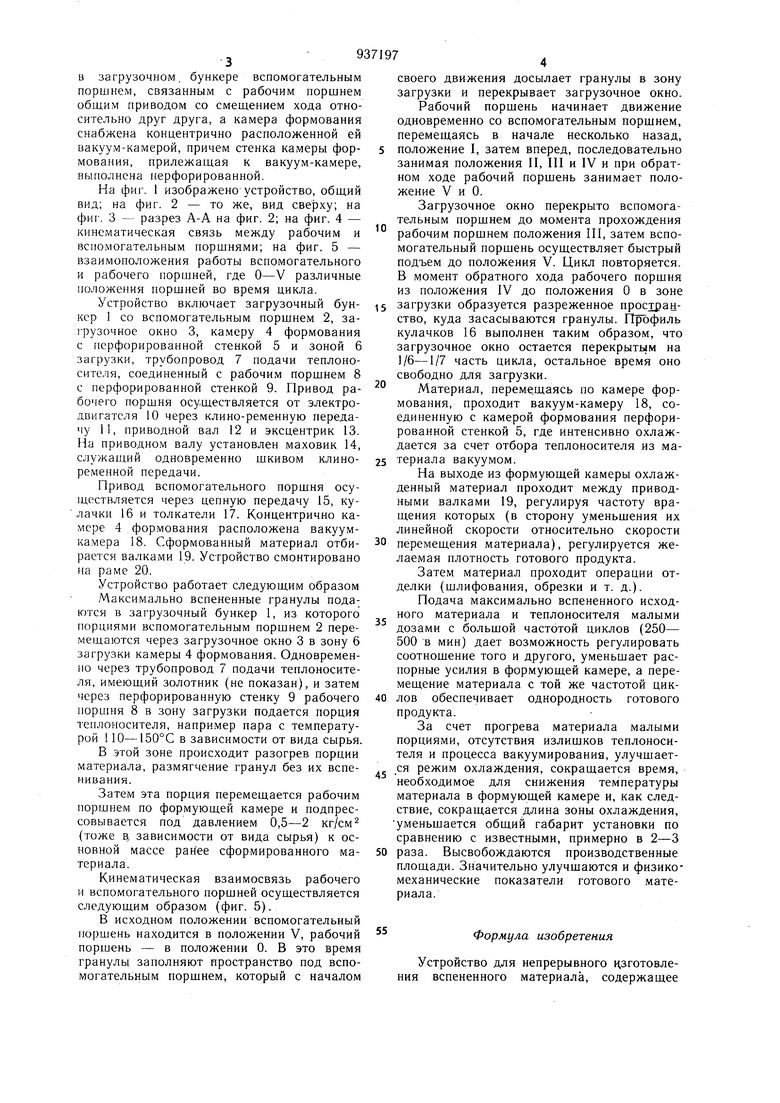

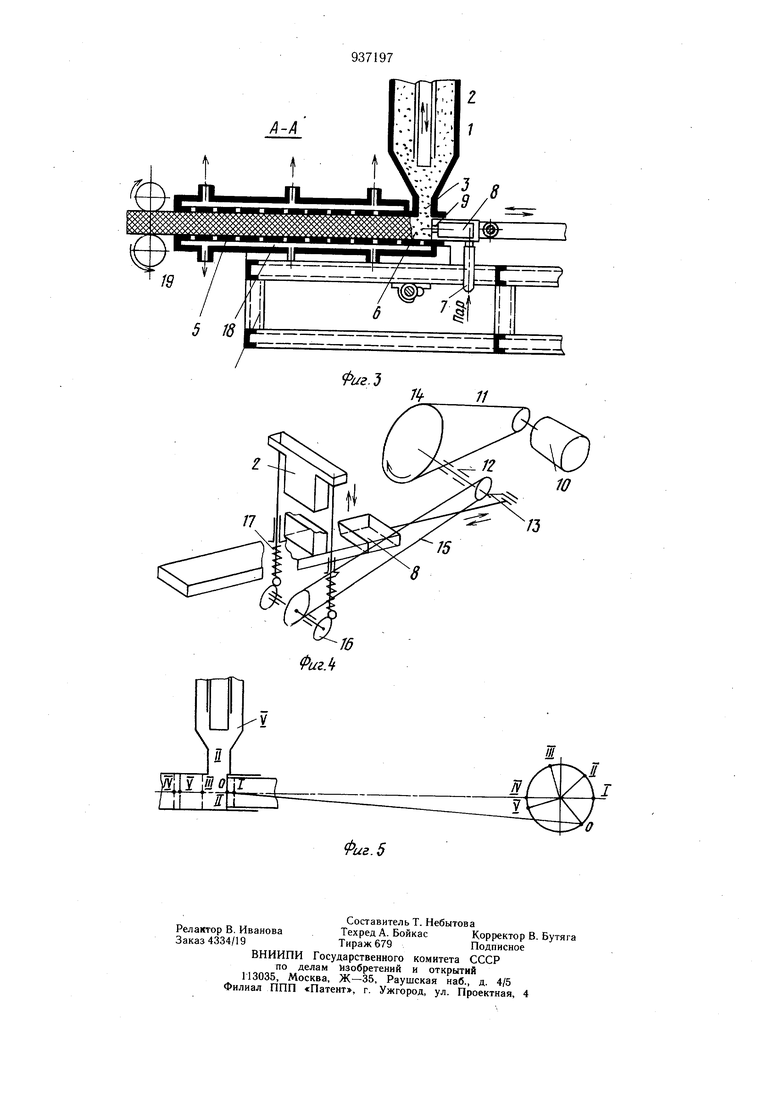

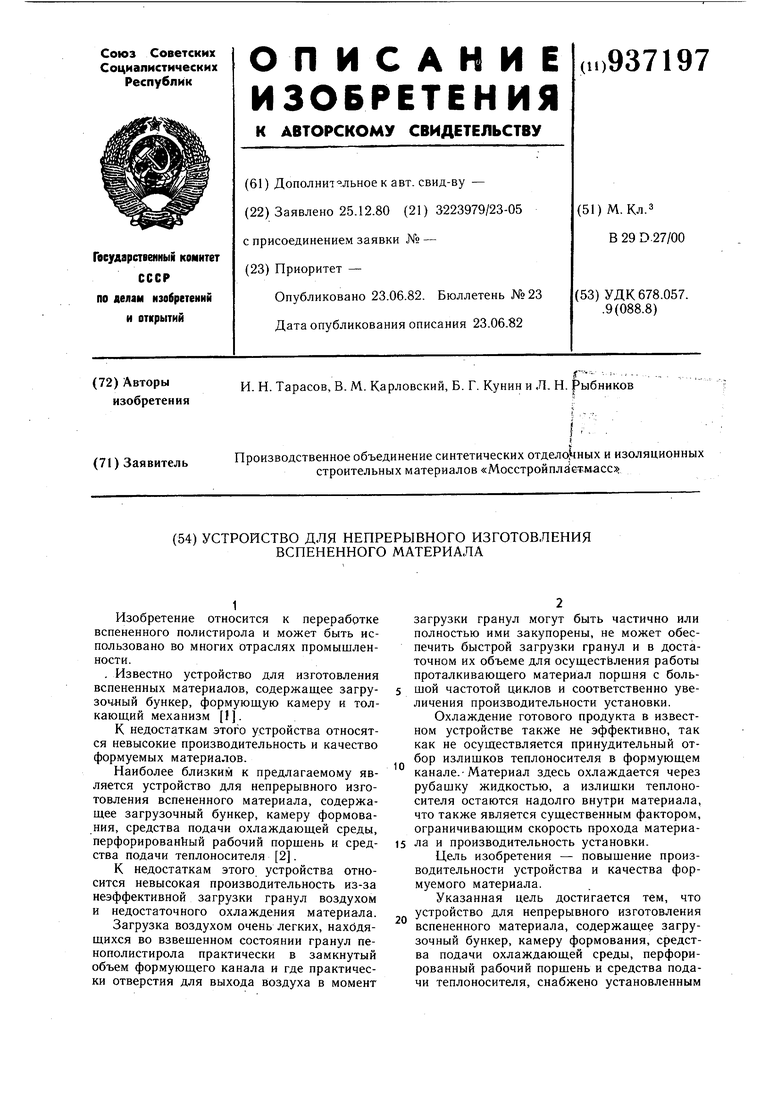

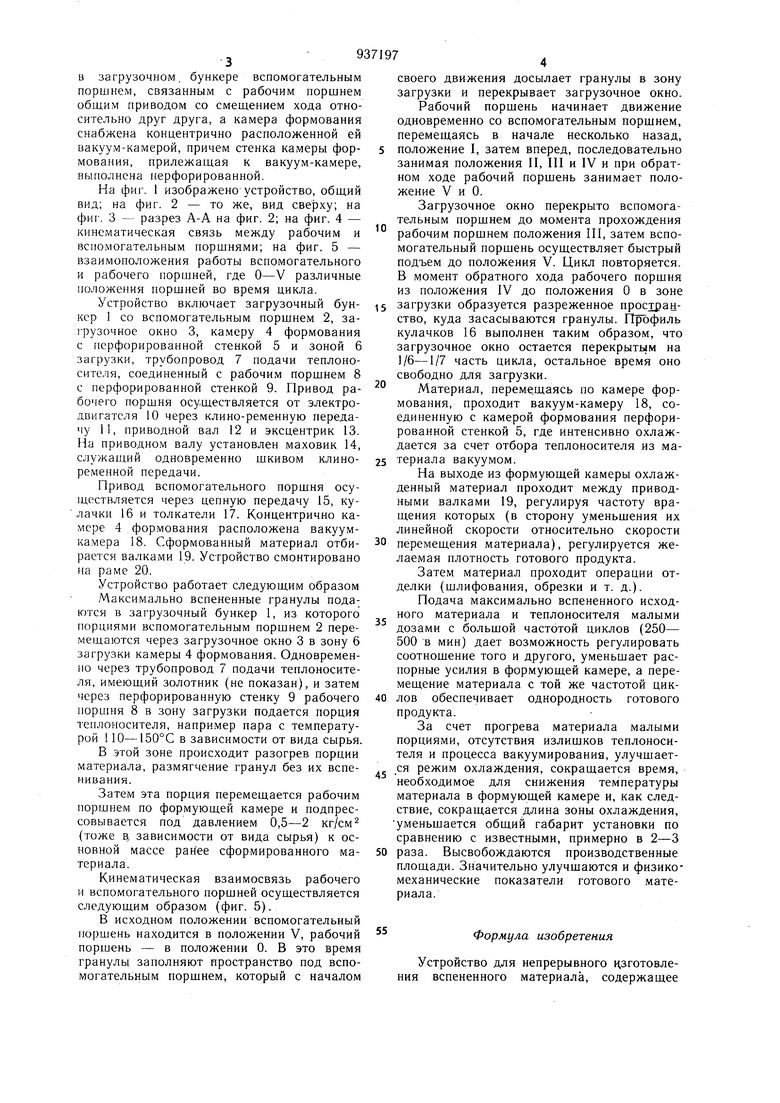

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - кинематическая связь между рабочим и вспомогательным порщнями; на фиг. 5 - взаимоположения работы вспомогательного и рабочего порщней, где О-V различные положения порщней во время цикла.

Устройство включает загрузочный бункер 1 со вспомогательным порщнем 2, загрузочное окно 3, камеру 4 формования с перфорированной стенкой 5 и зоной 6 загрузки, трубопровод 7 подачи теплоносителя, соединенный с рабочим порщнем 8 с перфорированной стенкой 9. Привод рабочего порщня осуществляется от электродвигателя 10 через клино-ременную передачу И, приводной вал 12 и эксцентрик 13. На приводном валу установлен маховик 14, служаилий одновременно щкивом клиноремепной передачи.

Привод вспомогательного порщня осуществляется через цепную передачу 15, кулачки 16 и толкатели 17. Концентрично камере 4 формования расположена вакуумкамера 18. Сформованный материал отбирается валками 19. Устройство смонтировано на раме 20.

Устройство работает следующим образом

Максимально вспененные гранулы подаются в загрузочный бункер 1, из которого порциями вспомогательным порщнем 2 перемещаются через загрузочное окно 3 в зону 6 загрузки камеры 4 формования. Одновременно через трубопровод 7 подачи теплоносителя, имеющий золотник (не показан), и затем через перфорированную стенку 9 рабочего порщня 8 в зону загрузки подается порция теплоносителя, например пара с температурой 110-150°С в зависимости от вида сырья.

В этой зоне происходит разогрев порции материала, размягчение гранул без их вспенивания.

Затем эта порция перемещается рабочим порщнем по формующей камере и подпрессовывается под давлением 0,5-2 кг/см (тоже в, зависимости от вида сырья) к основной массе ранее сформированного материала.

Кинематическая взаимосвязь рабочего и вспомогательного порщней осуществляется следующим образом (фиг. 5).

В исходном положении вспомогательный поршень находится в положении V, рабочий порщень - в положении 0. В это время гранулы заполняют пространство под вспомогательным порщнем, который с началом

своего движения досылает гранулы в зону загрузки и перекрывает загрузочное окно.

Рабочий порщень начинает движение одновременно со вспомогательным порщнем, перемещаясь в начале несколько назад, положение I, затем вперед, последовательно занимая положения II, III и IV и при обратном ходе рабочий порщень занимает положение V и 0.

Загрузочное окно перекрыто вспомогательным порщнем до момента прохождения рабочим порщнем положения III, затем вспомогательный порщень осуществляет быстрый подъем до положения V. Цикл повторяется. В момент обратного хода рабочего порщня из положения IV до положения О в зоне загрузки образуется разреженное пространство, куда засасываются гранулы. Профиль кулачков 16 выполнен таким образом, что загрузочное окно остается перекрытом на 1/6-1/7 часть цикла, остальное время оно свободно для загрузки.

Материал, перемещаясь по камере формования, проходит вакуум-камеру 18, соединенную с камерой формования перфорированной стенкой 5, где интенсивно охлаждается за счет отбора теплоносителя из материала вакуумом.

На выходе из формующей камеры охлажденный материал проходит между приводными валками 19, регулируя частоту вращения которых (в сторону уменьщения их линейной скорости относительно скорости перемещения материала), регулируется желаемая плотность готового продукта.

Затем материал проходит операции отделки (щлифования, обрезки и т. д.).

Подача максимально вспененного исходного материала и теплоносителя малыми дозами с больщой частотой циклов (250- 500 в мин) дает возможность регулировать соотнощение того и другого, уменьщает распорные усилия в формующей камере, а перемещение материала с той же частотой циклов обеспечивает однородность готового продукта.

За счет прогрева материала малыми порциями, отсутствия излищков теплоносителя и процесса вакуумирования, улучщает ся режим охлаждения, сокращается время, необходимое для снижения температуры материала в формующей камере и, как следствие, сокращается длина зоны охлаждения, уменьщается общий габарит установки по сравнению с известными, примерно в 2-3 раза. Высвобождаются производственные площади. Значительно улучщаются и физикомеханические показатели готового материала.

Формула изобретения

Устройство для непрерывного цзготовления вспененного материала, содержащее

загрузочный бункер, камеру формования, средства подачи охлаждающей среды, перфорированный рабочий поршень и средства подачи теплоносителя, отличающееся тем, что, с целью повышения производительности устройства и качества формуемого материала, устройство снабжено установленным в загрузочном бункере вспомогательным поршнем, связанным с рабочим поршнем обш.им приводом со смешением хода относительно друг друга, а. камера формования

снабжена концентрично расположенной ей вакуум-камерой, причем стенка камеры формования, прилежащая к вакуум-камере, выполнена перфорированной.

Источники информации, п-ринятые во внимание при экспертизе

Гс.

/j

Авторы

Даты

1982-06-23—Публикация

1980-12-25—Подача