(54) УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ЗАЛИВОЧНЫХ КОМПОЗИЦИЙ

1

Изобретение относится к оборудованию для приготовления и заливки в формы композиций из быстрореагирующих компонентов и может быть использовано преимущественно для изготовления изделий из литьевых полиуретанов на основе простых и сложных полиэфиров методом жидкого формования.

Известна установка для приготовления заливочных композиций, содержащая рабочий аппарат с перемешивающим устройством для основного компонента, рабочий аппарат с перемешивающим устройством для сшивающего агента, термостаты для обогрева рабочих аппаратов и трубопроводов, дозирующие насосы и смесительную головку 1.

Недостатком такой установки являются длительный процесс дегазации и осушки основного компонента, так как удаление газовых включений и влаги производится из всего объема, но с малой поверхности, т. е. только с площади поперечного сечения , аппарата, сложность конструкции из-за наличия самостоятельных термостатов для теплоносителя, а следовательно, увеличение металлоемкости и, кроме того, снижение

надежности из-за наличия дополнительных устройств.

Наиболее близкой к предлагаемой по технической сущности является установка для приготовления заливочных композиций,

содержащая рабочие аппараты основного компонента и сшивающего агента, пленкообразующее устройство для дегазации основ ного компонента, установленные на нагнетательных линиях компонентов дозирующие

10 насосы, устройства для нагрева компонентов, смесительную головку и систему трубоПрОЁОДОВ 2 .

Недостатками известной установки являются сложность конструкции,. больщая металлоемкость, большие затраты энергии , при ведении технологического процесса, низкая надежность из-за наличия самостоятельного пленкообразующего устройства для дегазации основного компонента, двух 20 перекачивающих насосов и устройств для нагрева компонентов.

Цель изобретения - упрощение конструкции, повышение надежности и производительности установки.

Указанная цель достигается тем, что в установке для приготовления заливочных композиций, содержащей рабочие аппараты основного компонента и сшивающего агента, пленкообразующее устройство для дегазации основного компонента, установленные на нагнетательных линиях компонентов дозирующие насосы, устройства для нагрева компонентов, смесительную головку и систему трубопроводов, пленкообразующее устройство для дегазации основного компонента установлено в верхней части рабочего аппарата основного компонента, соединено с нагнетательной линией дозирующего насоса основного компонента и выполнено в виде смонтированного в его корпусе подпружиненного клапана.

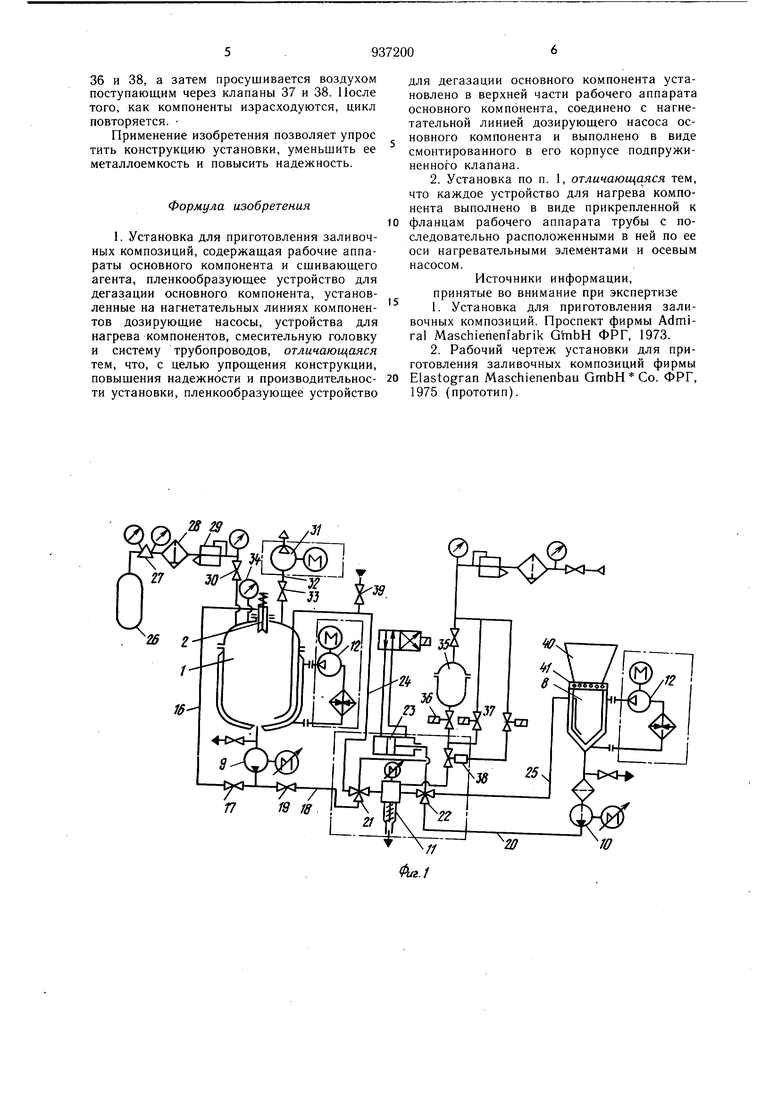

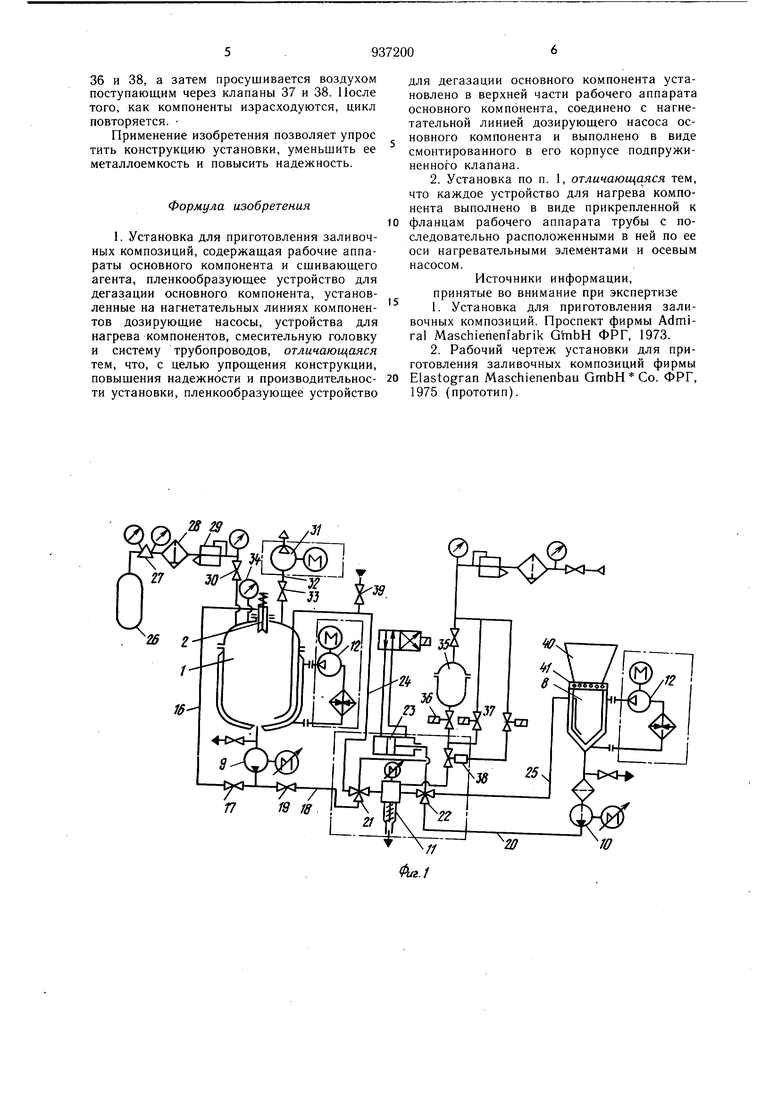

Кроме того, каждое устройство для нагрева компонента выполнено в виде прикрепленной к фланцам рабочего аппарата трубы с последовательно расположенными в ней по ее оси нагревательными элементами и осевым насосом.

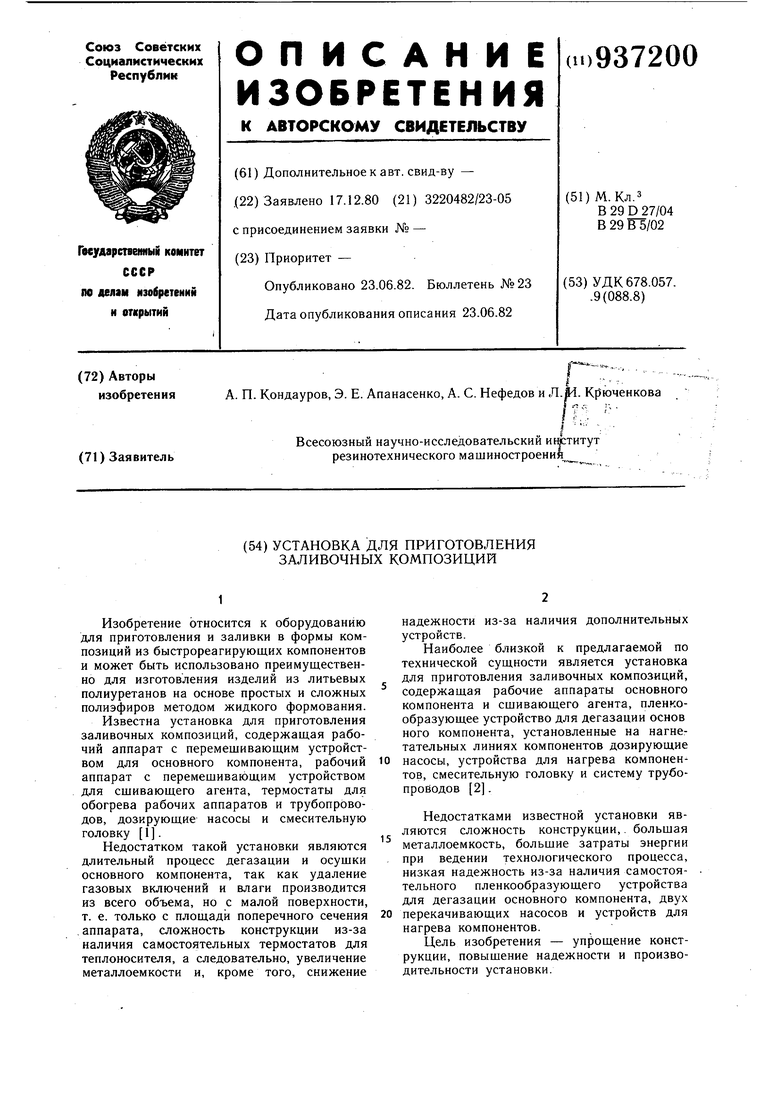

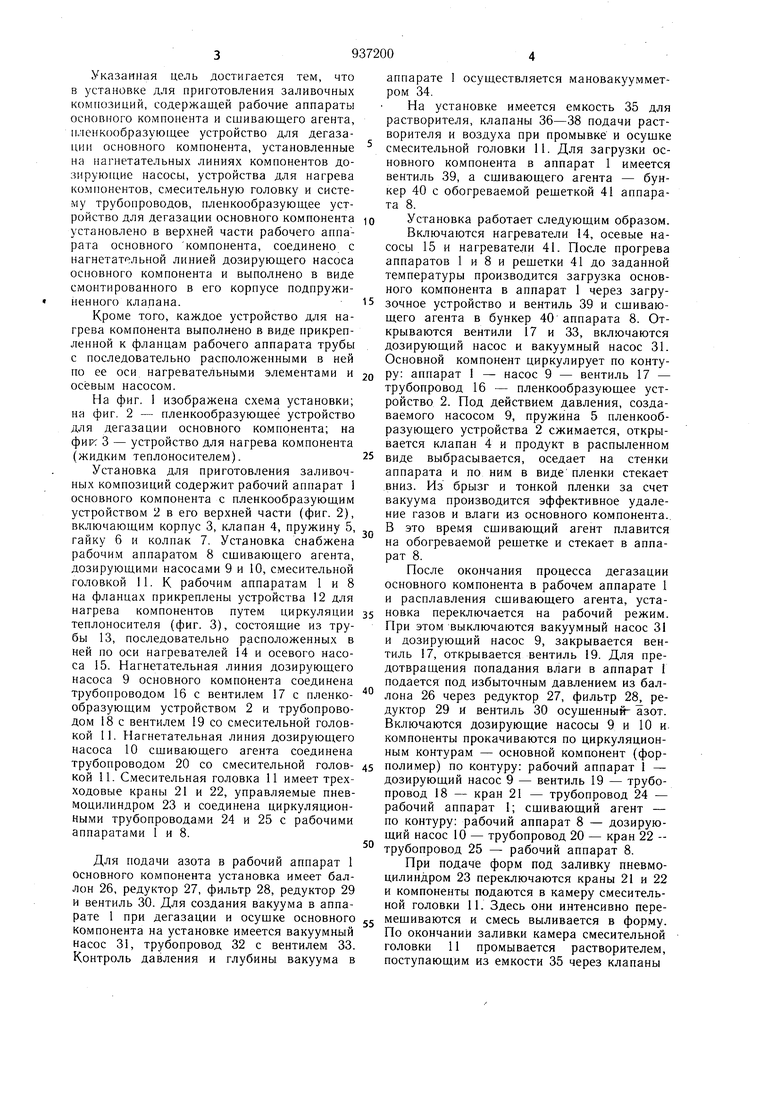

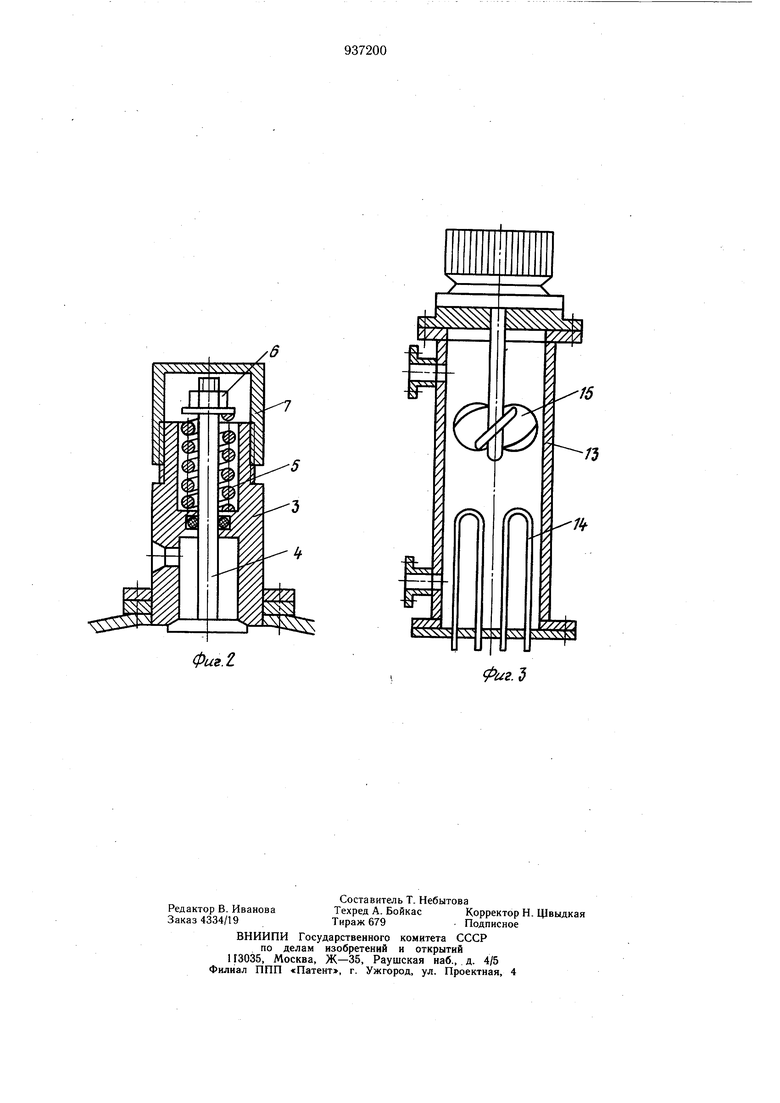

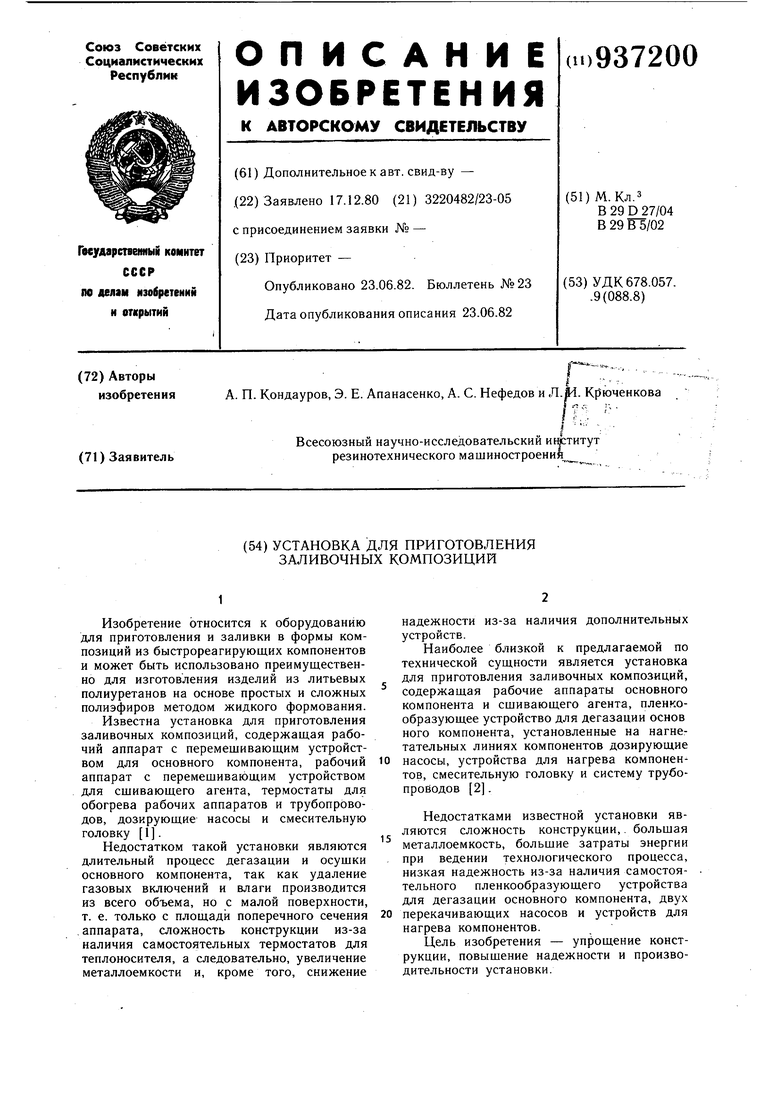

На фиг. 1 изображена схема установки; на фиг. 2 - пленкообразующее устройство для дегазации основного компонента; на фирг 3 - устройство для нагрева компонента (жидким теплоносителем).

Установка для приготовления заливочных композиций содержит рабочий аппарат 1 основного компонента с пленкообразующим устройством 2 в его верхней части (фиг. 2), включающим корпус 3, клапан 4, пружину 5, гайку 6 и колпак 7, Установка снабжена рабочим аппаратом 8 сщивающего агента, дозирующими насосами 9 и 10, смесительной головкой 11. К рабочим аппаратам 1 и 8 на фланцах прикреплены устройства 12 для нагрева компонентов путем циркуляции теплоносителя (фиг. 3), состоящие из трубы 13, последовательно расположенных в ней по оси нагревателей 14 и осевого насоса 15. Нагнетательная линия дозирующего насоса 9 основного компонента соединена трубопроводом 16 с вентилем 17 с пленкообразующим устройством 2 и трубопроводом 18 с вентилем 19 со смесительной головкой 11. Нагнетательная линия дозирующего насоса 10 сшивающего агента соединена трубопроводом 20 со смесительной головкой 11. Смесительная головка 11 имеет трехходовые краны 21 и 22, управляемые пневмоцилиндром 23 и соединена циркуляционными трубопровода.ми 24 и 25 с рабочими аппаратами 1 и 8.

Для подачи азота в рабочий аппарат 1 основного компонента установка имеет баллон 26, редуктор 27, фильтр 28, редуктор 29 и вентиль 30. Для создания вакуума в аппарате 1 при дегазации и осушке основного компонента на установке имеется вакуумный Насос 31, трубопровод 32 с вентилем 33. Контроль давления и глубины вакуума в

аппарате 1 осуществляется мановакуумметром 34.

На установке имеется емкость 35 для растворителя, клапаны 36-38 подачи растворителя и воздуха при промывке и осушке смесительной головки 11. Для загрузки основного компонента в аппарат 1 имеется вентиль 39, а сшивающего агента - бункер 40 с обогреваемой решеткой 41 аппарата 8.

Установка работает следующим образом.

Включаются нагреватели 14, осевые насосы 15 и нагреватели 41. После прогрева аппаратов 1 и 8 и рещетки 41 до заданной температуры производится загрузка основного компонента в аппарат 1 через загрузочное устройство и вентиль 39 и сшивающего агента в бункер 40 аппарата 8. Открываются вентили 17 и 33, включаются дозирующий насос и вакуумный насос 31. Основной компонент циркулирует по контуру: аппарат 1 - насос 9 - вентиль 17 - трубопровод 16 - пленкообразующее устройство 2. Под действием давления, создаваемого насосом 9, пружина 5 пленкообразующего устройства 2 сжимается, открывается клапан 4 и продукт в распыленном виде выбрасывается, оседает на стенки аппарата и по ним в виде пленки стекает вниз. Из брызг и тонкой пленки за счет вакуума производится эффективное удаление газов и влаги из основного компонента. В это время сщивающий агент плавится на обогреваемой рещетке и стекает в аппарат 8.

После окончания процесса дегазации основного компонента в рабочем аппарате 1 и расплавления сшивающего агента, установка переключается на рабочий режим. При этом выключаются вакуумный насос 31 и дозирующий насос 9, закрывается вентиль 17, открывается вентиль 19. Для предотвращения попадания влаги в аппарат 1 подается под избыточным давлением из баллона 26 через редуктор 27, фильтр 28, редуктор 29 и вентиль 30 осушенный- 1зот. Включаются дозирующие насосы 9 и 10 и компоненты прокачиваются по циркуляционным контурам - основной компонент (форполимер) по контуру: рабочий аппарат 1 - дозирующий насос 9 - вентиль 19 - трубопровод 18 - кран 21 - трубопровод 24 - рабочий аппарат 1; сшивающий агент - по контуру: рабочий аппарат 8 - дозирующий насос 10 - трубопровод 20 - кран 22 -трубопровод 25 - рабочий аппарат 8.

При подаче форм под заливку пневмоцилиндром 23 переключаются краны 21 и 22 и компоненты подаются в камеру смесительной головки 11. Здесь они интенсивно перемешиваются и смесь выливается в форму. По окончании заливки камера смесительной головки 11 промывается растворителем, поступающим из емкости 35 через клапаны

36 и 38, а затем просушивается воздухом поступающим через клапаны 37 и 38. После того, как компоненты израсходуются, цикл повторяется. Применение изобретения позволяет упрос тить конструкцию установки, уменьшить ее металлоемкость и повысить надежность.

Формула изобретения

. Установка для приготовления заливочных композиций, содержащая рабочие аппараты основного компонента и сшивающего агента, пленкообразующее устройство для дегазации основного компонента, установленные на нагнетательных линиях компонентов дозирующие насосы, устройства для нагрева компонентов, смесительную головку и систему трубопроводов, отличающаяся тем, что, с целью упрощения конструкции, повышения надежности и производительности установки, пленкообразующее устройство

для дегазации основного компонента установлено в верхней части рабочего аппарата основного компонента, соединено с нагнетательной линией дозирующего насоса основного компонента и выполнено в виде смонтированного в его корпусе подпружиненного клапана.

2. Установка по п. 1, отличающаяся тем, что каждое устройство для нагрева компонента выполнено в виде прикрепленной к 0 фланцам рабочего аппарата трубы с последовательно расположенными в ней по ее оси нагревательными элементами и осевым насосом.

Источники информации, принятые во внимание при экспертизе

1.Установка для приготовления заливочных композиций. Проспект фирмы Admiral Maschienenfabrik GhibH ФРГ, 1973.

2.Рабочий чертеж установки для приготовления заливочных композиций фирмы

Elastogran Maschienenbau GmbH Со. ФРГ, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для приготовления заливочных композиций | 1984 |

|

SU1186507A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ДОЗИРОВАННОЙ ПОДАЧИ РАБОЧИХ АГЕНТОВ В ПРОДУКТИВНЫЙ ПЛАСТ | 2018 |

|

RU2704402C1 |

| СПОСОБ ПОВЫШЕНИЯ НЕФТЕОТДАЧИ ПЛАСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2802646C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННЫХ ПОЛИУРЕТАНОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2563243C1 |

| Установка для безвоздушного напыления и заливки двухкомпонентной композиции пенопласта | 1990 |

|

SU1775312A1 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

| Установка для получения пеноматериалов | 1979 |

|

SU876477A1 |

| Способ получения изделий сложной формы на основе углеродных синтактных пеноматериалов и установка для осуществления способа | 2017 |

|

RU2665775C1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ОТХОДОВ БУРЕНИЯ | 1992 |

|

RU2047728C1 |

| УСТАНОВКА ДЛЯ ЗАЛИВКИ ИЗДЕЛИЙ ФЕНОЛЬНЫМИ | 1972 |

|

SU349588A1 |

фиг.I

Фиг.Ъ

Авторы

Даты

1982-06-23—Публикация

1980-12-17—Подача