Предлагаемое изобретение относится к устройствам для использования в комбинированных червячно-дисковых экструдерах при получении низкомолекулярных продуктов деструкционным способом.

Известен червячно-дисковый экструдер для подачи расплава (патент РФ N 2003407, 1992, кл. В 29 С 47/52, В 29 С 47/38), содержащий полый корпус (питательный цилиндр) с загрузочной воронкой и размещенным в нем рабочим органом, выполненным в виде червяка с диском на конце, дисковую насадку, неподвижный диск и размещенное между ним и дисковой насадкой уплотнительное кольцо. Экструдер снабжен упорным элементом, выполненным в виде двух концентрических резьбовых колец, зафиксированных от взаимного смещения в осевом направлении и смонтированных с возможностью независимого поворота относительно продольной оси, при этом наружное кольцо посредством резьбового соединения установлено внутри дисковой насадки, внутреннее - на неподвижном диске, а уплотнительное кольцо по его торцевым поверхностям поджато посредством упорного элемента к неподвижному диску.

Однако известное устройство не обеспечивает необходимые условия для деструкции высокомолекулярных соединений ввиду относительно низких скоростей сдвига, воздействующих при движении расплавленного материала через данную конструкцию. Это связано с жестким соединением шнека и диска и не дает возможности эффективного управления процессом деструкции.

Наиболее близким по технической сущности к заявляемому техническому решению является червячно-дисковый экструдер (А.с. N 1212833, 1984, кл. В 29 С 47/52, 47/3), содержащий корпус, размещенные в нем и соединенные с приводами вращения червяк с винтовой нарезкой и последовательно расположенными зонами транспортирования и дозирования и диск, у которого отношение диаметра диска к диаметру червяка выбрано в пределах 3-5, при этом отношение высот витков винтовой нарезки червяка в зонах транспортирования и дозирования выбрано превышающим 1 и по большей мере равным 3.

Экструдер описанной конструкции предназначен для переработки узкого круга полимеров, в частности волокнообразующих полимеров, не оказывает значительных механохимических воздействий на перерабатываемый полимер. Незначительная разница в диаметре червяка и диска и форма зазора не позволяют обеспечить достаточные сдвиговые деформации в дисковой насадке для обеспечения необходимой деструкции перерабатываемого материала.

Задачей изобретения является разработка устройства, позволяющего получать низкомолекулярные продукты из высокомолекулярных соединений путем механического и термического воздействия на высокомолекулярное соединение, находящееся в вязкотекучем состоянии за счет интенсивных сдвиговых деформаций в дисковой насадке, осуществляемых в условиях движения материала по каналу, имеющему сложную конфигурацию, где расплав неоднократно подвергается сдвиговым деформациям.

Устройство достигает цель тем, что в червячно-дисковом экструдере, содержащем питательный цилиндр, размещенный в нем и соединенный с приводом вращения, червяк с винтовой нарезкой и последовательно расположенную дисковую насадку с приводом, причем дисковая насадка выполнена в виде ряда расположенных на общем валу двухсторонних конусов и/или усеченных двухсторонних конусов, имеющих одинаковые и/или разные углы наклона относительно оси вала, причем корпус дисковой насадки и дисковая насадка образуют между собой зигзагообразный канал движения, соответственно с одинаковыми или разными величинами рабочего зазора.

Отличительными признаками заявляемого технического решения является то, что дисковая насадка выполнена в виде ряда расположенных на общем валу двухсторонних конусов и/или усеченных двухсторонних конусов, имеющих одинаковые и/или разные углы наклона относительно оси вала, причем корпус дисковой насадки и дисковая насадка образуют между собой зигзагообразный канал движения, соответственно, с одинаковыми или разными величинами рабочего зазора.

Данное выполнение дисковой насадки обеспечивает увеличение времени пребывания материала в условиях сложнонапряженного сдвига при прохождении через канал движения материала.

Канал движения материала имеет три конфигурации по ходу движения материала: расходящийся, сходящийся и цилиндрический.

В расходящемся канале имеет место нарастание площади поперечного сечения по мере увеличения радиуса, при этом увеличивается тангенциальная составляющая суммарного потока и скорость движения расплава постоянно ускоряющаяся. Расплав ВМС подвергается интенсивным сдвиговым напряжениям в условиях турбулизации потока, под действием которого осуществляется интенсивная деструкция макромолекул.

В сходящемся канале площадь поперечного сечения уменьшается, доля тангенциальной составляющей в общем потоке понижается и создаются условия торможения движению расплава.

В цилиндрическом канале площадь поперечного сечения неизменна, деструкция макромолекулы в канале движения материала минимальна в силу невысоких значений скорости сдвига при малом радиусе поверхности данной части вращающегося диска. При этом сдвиговые деформации, воздействующие на расплав, равномерны по длине цилиндрического канала.

Сложнонапряженный сдвиг, воздействующий на расплав высокомолекулярного соединения в одном диске насадки, периодически повторяется на последующих дисках.

Зазор каналов движения материала может иметь как одинаковый размер, так и разный, но общие закономерности движения расплава под влиянием приложенного механического поля остаются неизменными, но интенсивность воздействия на материал и, естественно, степень деструкции разные.

То есть, при перемещении расплава в канале движения материала дисковой насадки червячно-дискового экструдера на него воздействует чередующее сложнонапряженный сдвиг, под влиянием которого высокомолекулярное соединение, подвергаясь деформациям, деструктирует. Степень деструкции определяется угловой скоростью вращения дисков, зазором и углами наклона канала движения деструктируемого материала.

В процессе работы экструдера высокомолекулярный материал из загрузочной воронки поступает в полость питательного цилиндра, захватывается витками червяка и перемещается к выходному отверстию питательного цилиндра. Расплав высокомолекулярного соединения, двигаясь по каналам переходника, попадает в канал, образованный вращающейся дисковой насадкой и неподвижным корпусом насадки, в котором обеспечивается интенсивное смешение и сложносдвиговые деформации каждого микрообъема макромолекулярного материала в связи с изменением направления движения и сопутствующим этому изменению условий течения, как по зазору канала, так и по его длине. Это обеспечивается наклоном расходящихся и сходящихся каналов, а также зазором каналов, которые могут меняться или оставаться постоянными по мере движения материала вдоль оси насадки. Все это вызывает значительную деструкцию расплава и понижение его молекулярной массы.

В патентной и технической литературе не имеется сведений о совокупности отмеченных отличительных признаков с указанной целью для червячно-дискового экструдера для получения деструктированного продукта.

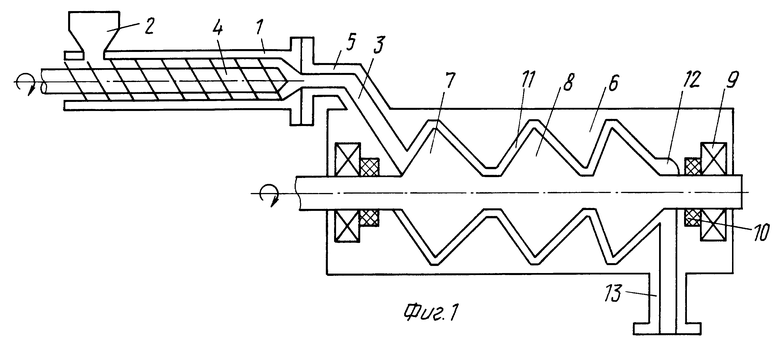

На фиг.1 изображен продольный разрез червячно-дискового экструдера.

Экструдер содержит питательный цилиндр 1 с загрузочной воронкой 2 и выходным отверстием 3, в котором установлен рабочий орган в виде червяка 4, снабженный индивидуальным приводом.

Червяк имеет зоны: транспортирования, пластикации, дозирования и расположен соосно питательному цилиндру. Питательный цилиндр 1 через переходник 5 соединяется с корпусом 6 дисковой насадки. Дисковая насадка 7 выполнена в виде ряда двухсторонних конусов на общем валу 8. Вращение дисковой насадки 7 осуществляется в системе подшипников 9 индивидуальным регулирующим приводом, уплотнение торцов насадки осуществляется с помощью узлов 10. Корпус 6 и дисковая насадка 7 образуют канал движения материала 11. В корпусе 6 расположена полость 12 с укрепленным в ней отводящим патрубком 13, через которые обеспечивается удаление переработанного материала.

Форма дисков может быть и в виде усеченного двухстороннего конуса (фиг. 2).

Подготовка экструдера к работе осуществляется в следующем порядке.

В зависимости от перерабатываемого материала, требуемой глубины деструкции высокомолекулярного соединения устанавливается необходимая температура по зонам червячной части экструдера и обеспечивается заданная температура расплава в выходном отверстии экструдера. Дисковая насадка разогревается с помощью внешних источников тепла до температуры расплава высокомолекулярного соединения.

Экструдер работает следующим образом.

Высокомолекулярное соединение поступает из загрузочной воронки 2 в полость питающего цилиндра 1, захватывается витками червяка 4 и плавится за счет теплоты нагревателей, располагающихся на питательном цилиндре 1, и механического перемешивания. Расплав через выходное отверстие цилиндра 3 и отверстие в переходнике 5 поступает в канал движения материала насадки 12 дисковой части. В канале движения материала за счет нескольких участков с изменяющейся геометрией (форма каналов и площадью поперечного сечения) расплав подвергается чередующейся сложнонапряженной деформации и осуществляются деструкционные процессы, что понижает молекулярную массу исходного соединения.

Суммарное движение расплава осуществляется в канале по винтовой линии. Режим течения расплава в зазоре переходит из ламинарного в турбулентный и степень турбулентности будет меняться с изменением скорости деформации расплава. Интенсивность и глубина деструкции расплава высокомолекулярного соединения управляются угловой скоростью вращения дисковой насадки и зазором канала, количеством конусных насадок, длиной канала и углов конусов относительно оси вала.

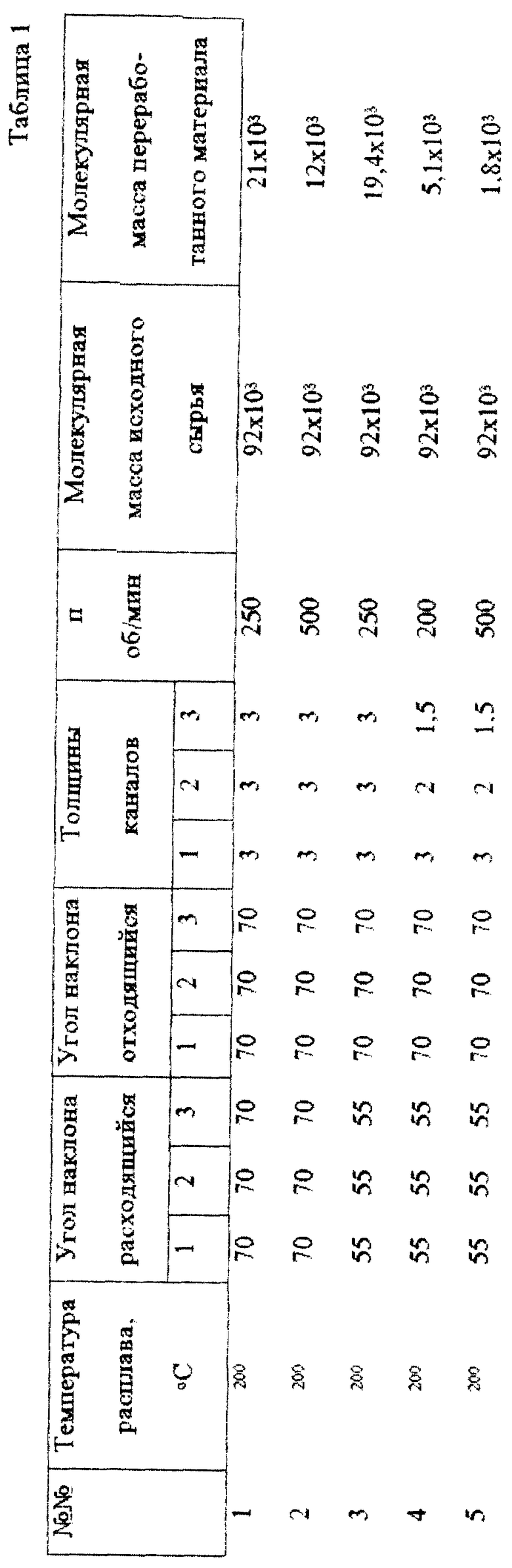

Пример. Червячно-дисковый экструдер, изображенный на фиг.1, с трехступенчатой дисковой насадкой диаметром 150 мм и диаметром вала 40 мм осуществляет переработку тройного сополимера этилена, пропилена и дициклопентадиена (СКЭПТ) (ТУ 2294-022-00700301-94) при температуре расплава 200oC. Два диска насадки выполнены в виде двухсторонних конусов, а один, как показано на фиг. 2, в виде усеченного двухстороннего конуса. Каналы движения материала: расходящийся, сходящийся и цилиндрический имеют одинаковые или разные углы наклона относительно оси вала. Зазор канала движения материала либо одинаковый, либо разный. Результаты экспериментов представлены в таблице.

Деструкция СКЭПТ обеспечивается конструктивным решением устройства червячно-дискового экструдера.

Из экспериментов видно, что изменение условий деформации расплава путем увеличения угловой скорости вращения дисков насадки приводит к значительной деструкции исходного СКЭПТ. Расплав, подвергающийся сложнонапряженным сдвигам, претерпевает в результате этого значительные деструкционные явления.

Таким образом, проведение процесса получения деструктированного продукта из высокомолекулярного соединения обеспечивается в условиях механического и термического воздействия, которые обеспечиваются соответствующей конструкцией червячно-дискового экструдера. Экструдер прост в изготовлении и обслуживании и расширит ассортимент выпускаемой новой продукции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖИДКОГО ТОПЛИВА ИЗ ТВЕРДЫХ ГОРЮЧИХ ИСКОПАЕМЫХ И МЕХАНОТЕРМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2396303C2 |

| Смеситель для полимерных материалов | 1990 |

|

SU1761522A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЖИДКИХ И ГАЗОВЫХ ГЕТЕРОГЕННЫХ СИСТЕМ И МЕХАНОТЕРМОХИМИЧЕСКИЙ ФРАКЦИОНАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2467053C2 |

| УСТРОЙСТВО ДЛЯ ВВОДА КОМПОНЕНТОВ В ЭКСТРУДЕР | 2005 |

|

RU2295444C1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1988 |

|

SU1558694A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU582984A1 |

Изобретение относится к устройствам для использования в комбинированных червячно-дисковых экструдерах при получении низкомолекулярных продуктов деструкционным способом. Описываемый червячно-дисковый экструдер содержит питательный цилиндр, размещенный в нем и соединенный с приводом вращения, червяк с винтовой нарезкой и последовательно расположенную дисковую насадку с приводом, причем диски насадки выполнены на общем валу в виде двухсторонних конусов и/или усеченных двухсторонних конусов, имеющих одинаковые и/или разные углы наклона относительно оси вала, причем корпус дисковой насадки и дисковая насадка образуют между собой зигзагообразный канал движения соответственно с одинаковыми или разными величинами рабочего зазора. Технический результат - разработка устройства, позволяющего получить низкомолекулярные продукты из высокомолекулярных соединений путем механического и термического воздействий на высокомолекулярное соединение, находящиеся в вязкотекучем состоянии за счет интенсивных сдвиговых деформаций в дисковой насадке, осуществляемых в условиях движения материала по каналу, имеющему сложную конфигурацию, где расплав неоднократно подвергается сдвиговым деформациям. 2 ил., 1 табл.

Червячно-дисковый экструдер, содержащий питательный цилиндр, размещенный в нем и соединенный с приводом вращения червяк с винтовой нарезкой и последовательно расположенную дисковую насадку с приводом, отличающийся тем, что дисковая насадка выполнена в виде ряда расположенных на общем валу двухсторонних конусов и/или усеченных двухсторонних конусов, имеющих одинаковые и/или разные углы наклона относительно оси вала, причем корпус дисковой насадки и дисковая насадка образуют между собой зигзагообразный канал движения соответственно с одинаковыми или разными величинами рабочего зазора.

| Червячно-дисковый экструдер | 1984 |

|

SU1212833A1 |

| Способ получения полимерной присадки кСМАзКАМ | 1979 |

|

SU827535A1 |

| Опора линии электропередачи | 1982 |

|

SU1100401A1 |

| US 3801254 A, 02.04.74. | |||

Авторы

Даты

2000-03-20—Публикация

1998-05-08—Подача