(54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА ПЕЧАТИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества печати | 1983 |

|

SU1158380A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2499246C2 |

| Устройство для регистрации и анализа спектров излучения при деформации и разрушении металлов и сплавов | 1982 |

|

SU1052953A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2277232C1 |

| Поточная линия ультразвукового контроля изделий с цилиндрическими поверхностями и автомат сканирования ультразвуковым преобразователем | 1985 |

|

SU1363056A1 |

| Устройство для контроля качества закалки стекла | 1978 |

|

SU785243A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДОЛЬКИ КЛЕЕНОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ АЛЮМИНИЕВОЙ ФОЛЬГИ И КОМПЛЕКС ОБОРУДОВАНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2816169C1 |

| Установка для определения твердости при высоких температурах | 1987 |

|

SU1446534A1 |

| Устройство для контроля профиля поверхности объекта | 1980 |

|

SU977955A1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ СОВМЕСТИМОСТИ ТОПЛИВ ДЛЯ РЕАКТИВНЫХ ДВИГАТЕЛЕЙ С РЕЗИНОЙ, ПРИМЕНЯЕМОЙ В ТОПЛИВНЫХ СИСТЕМАХ АВИАЦИОННЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2011 |

|

RU2475738C1 |

1

Изобретение относится, к устройствам для контроля качества печати и может быть использовано в полиграфии.

Известно устройство для контроля качества печати, содержащее механизм замера остаточной деформации и электроннооптический преобразователь, соединенный с регистратором через блок управления, и блок крепления образца отпечатков 1.

Недостатком известного устройства является невысокая производительность.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что устройство для контроля качества печати, содержащее -механизм замера остаточной деформации и электроннооптический преобразователь, соединенный с регистратором через блок управления, и блок крепления образца отпечатков, имеет привод образца, стол, блок крепления образца отпечатков выполнен в виде цилиндрического барабана, а механизм замера остаточной деформации и электроннооптический преобразователь размещены на столе, при этом привод образца электрически соединен с блоком управления и кинематически связан с цилиндрическим барабаном.

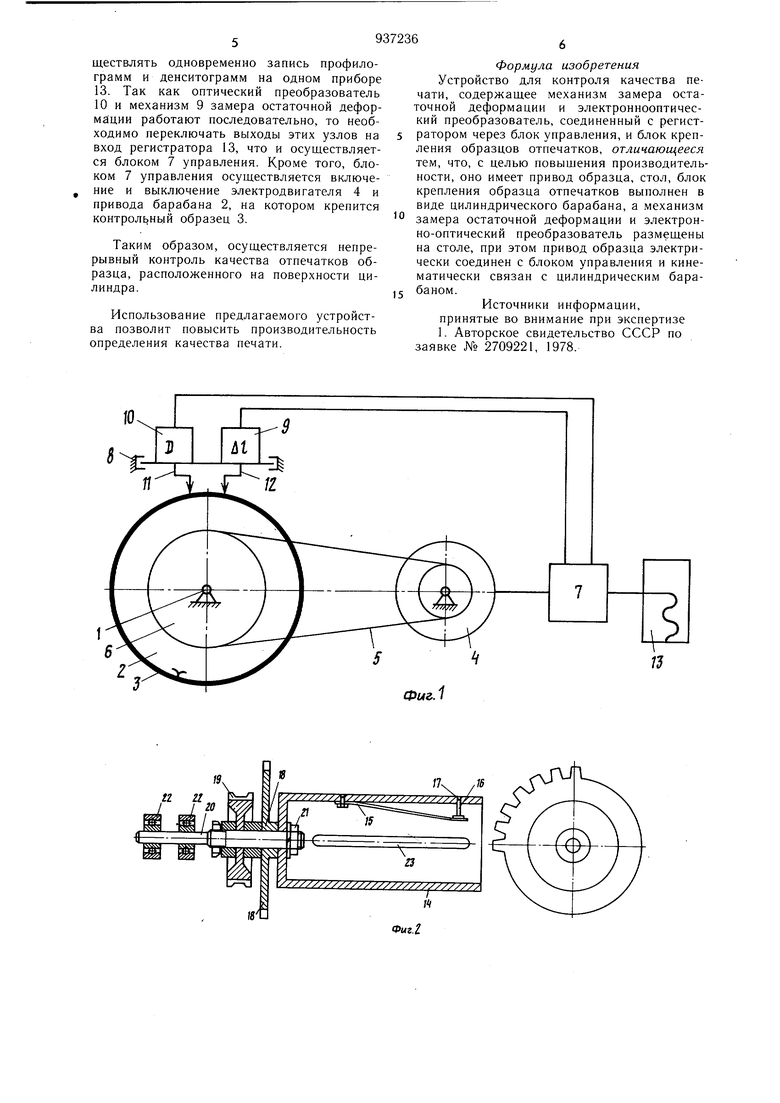

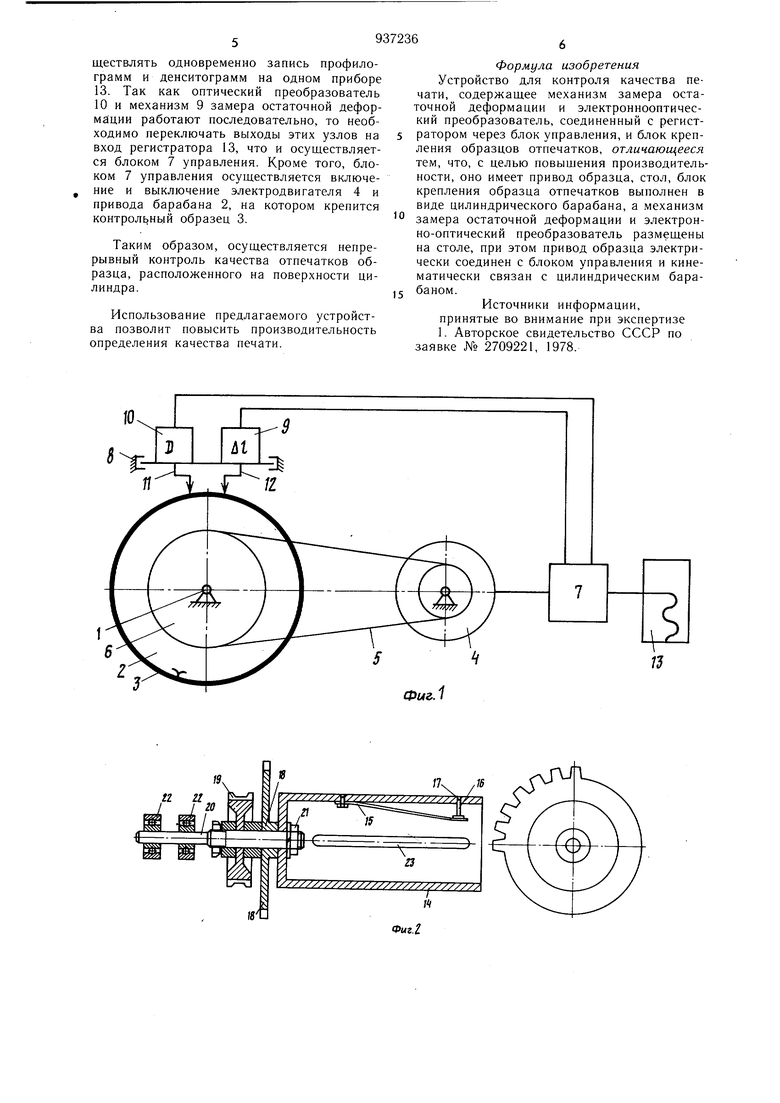

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - схема цилиндрического барабана; на фиг. 3 - схема управления электроприводом.

На стойке 1 закреплен цилиндрический барабан 2, который имеет возможность вращаться относительно своей оси (фиг. 1).

На цилиндре крепится отпечатанный конт10 рольный текст 3;

Привод цилиндра осуществляется от электродвигателя 4 посредством зубчатого ремня 5 и зубчатого щкива 6. Электродвигатель электрически связан с блоком 7 управления. Этот блок управления содержит коммутатор для переключения на поочередную запись профилограмм и денситограмм отпечатков и устройства автоматики для поэтапного включения и выключения электродвигателя в зависимости от времени, 20 необходимого для перемещения контрольного образца при из.мерении отпечатков.

На подвижном столе 8, который имеет возможность перемещаться по направляющим вдоль оси цилиндра 2, жестко установлеи 1,1 Л1ехаиизм 9 замера остаточной деформации отпечатков и электроннооптический преобразователь 10. При этом объектив 11 и щуп 12 расположены на одной оси, перпендикулярной оси цилиндрического барабана, с тем, чтобы осуществлять замеры оптической плотности и остаточной деформации одного и того же элемента отпечатка. Механизм 9 и электроннооптический преобразователь 10 электрически связаны с блоком 7 управления и регистратором 13. Электродвигатель 4 используется в качестве привода образца.

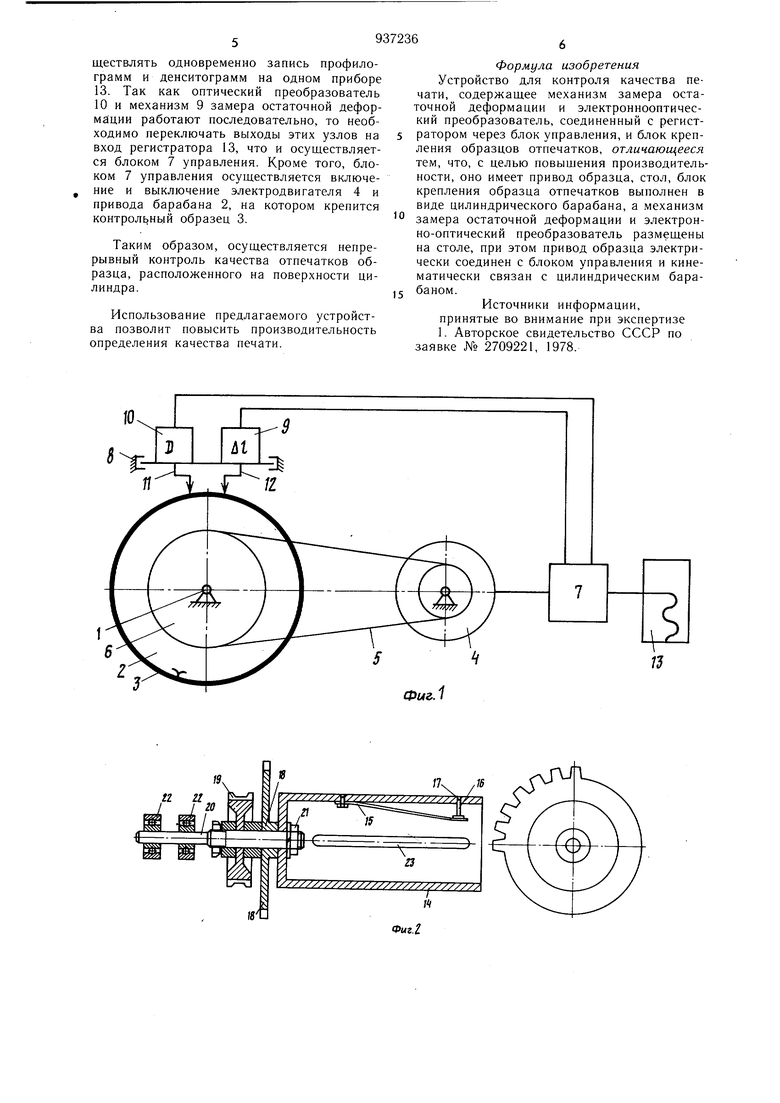

Цилиндрический барабан содержит (фиг. 2) цилиндрический стакан 14, плоскую пружину 15, иглу-стержень 16, отверстие 17, кулачковый диск 18, зубчатый щкив 19, вал 20, гайку 21, подшипники 22, паз 23 для закрепления бумаги.

Схема управления электроприводом состоит из (фиг. 3) фотодиода 24, осветителя 25 усилителя 26, электродвигателя 27, формирователя 28, сравнивающего элемента 29, .формирователя 30, блока 31 питания; электронного ключа 32; диска 33 с отверстиями. Цилиндрический барабан 1 (фиг. 2) представляет из себя тонкостенную металлическую оболочку с осью. На поверхности цилиндра 2 располагается паз 23, необходимый для крепления на цилиндрическом барабане 1 контролируемого текста. Контролируемый текст закрепляется на поверхности цилиндра с помощью фиксирующей рейки. Особенностью цилиндрического барабана 2 является применение приспособления, для точной установки контролируемого текста, позволяющее сгзести к миниму.му нерабочий (холостой) пробег цилиндрического барабана в рабочем режиме.

Приспособление состоит из плоской пружины 1 (фиг. 2), установленной на внутренней поверхности цилиндра с укрепленной на свободной стороне пружины иглой 16. Цилиндрический барабан 2 имеет отверстие 17 для перемещения в этом отверстии иглы 16.

Расположение отверстия 17 на цилиндрическом барабане 2 согласованно с выступами кулачкового диска 18, закрепленного на оси вала 20. Диск 18 является датчиком режима работы электродвигателя: «Измерение - «Ускоренный перевод.

При установке контролируемого текста на цилиндрическом барабане следует совмещать предварительно проколотое отверстие в бумажном листе с отпечатанным текстом (отверстие прокалывается с максимально возможАой точностью через центр контура отпечатка) с иглой 16, выступающей над поверхностью цилиндра, при нажатии на пружину 15. Затем следует закрепить концы листа с контролируемым текстом при помощи фиксирующей планки, входящей в паз 23.

При этом центр контура отпечатка совпадает с одним из выступов, кулачкового диска 18. При измерении кулачковый диск 18, вращаясь вместе с цилиндрическим барабаном с закрепленным на нем текстом, периодически воздействует на микровыклю чатель, который, подавая сигнал в схему управления электроприводом, будет переключать электродвигатель из нормального (рабочего) режима в форсированный (ускоренный).

Дополнительное увеличение производительности устройства достигается за счет автоматического переключения строки и ускоренного перемещения барабана, что достигается за счет использования кулачкового диска 18 (фиг. 2). Кулачковый диск выполняет функции коммутатора, согласованно переключая регистратор в положение для записи величины остаточной деформации или оптической плотности и отключает

на время ускоренного перемещения цилиндрического барабана 2 построчное перемещение каретки.

Схема управления электроприводом (фиг. 3) представляет из себя импульсный ключевый регулятор. В качестве опорной

частоты используется промышленная частота 50 Гц. На валу коллекторного электродвигателя укреплен диск 33 с отверстиями, являющийся вместе с фотодиодом 24 и лампой 25 накаливания датчиком числа оборотов. При вращении двигателя 27 импульсный сигнал с фотодиода 24 поступает на усилитель 26, а затем в формирователь 28, откуда импульсы прямоугольной формы подаются на сравнивающий элемент 29. Сигнал частотой 50 Гц от блока 31 питания

поступает в формирователь 30, а затем на сравнивающий элемент 29, откуда в виде импульсов определенной длительности поступает на ключ 32. В определенные промежутки времени, обусловленные вращением

кулачкового диска, на ключ 32 поступает управляющее напряжение, удерживающее его в открытом состоянии. В этом случае на электродвигатель 27 подается постоянное напряжение питания и двигатель развивает максимальные обороты, ускоренно

проворачивая цилиндрический барабан 2.

Устройство работает следующим образом. На цилиндрическую поверхность барабана 2 крепится контрольный образец с отпечатками 3, полученными на печата j1-г

ющих механизмах ударного действия. Посредством блока 7 управления одновременно включается привод цилиндра 2, механизм 9 и электроннооптический преобразователь 10, а также регистратор 13 для одновременной последовательной записи профилограмм и денситограмм отпечатков, расположенных на всей поверхности барабана. При этом блок 7 управления позволяет осуществлять одновременно запись профилограмм и денситограмм на одном приборе 13. Так как оптический преобразователь 10 и механизм 9 замера остаточной деформации работают последовательно, то необходимо переключать выходы этих узлов на вход регистратора 13, что и осуществляется блоком 7 управления. Кроме того, блоком 7 управления осуществляется включение и выключение электродвигателя 4 и привода барабана 2, на котором крепится контрольный образец 3.

Таким образом, осуществляется непрерывный контроль качества отпечатков образца, расположенного на поверхности цилиндра.

Использование предлагаемого устройства позволит повысить производительность определения качества печати.

Формула изобретения Устройство для контроля качества печати, содержащее механизм замера остаточной деформации и электроннооптический преобразователь, соединенный с регистратором через блок управления, и блок крепления образцов отпечатков, отличающееся тем, что, с целью повыщения производительности, оно имеет привод образца, стол, блок крепления образца отпечатков выполнен в виде цилиндрического барабана, а механизм замера остаточной деформации и электронно-оптический преобразователь размещены на столе, при этом привод образца электрически соединен с блоком управления и кинематически связан с цилиндрическим барабаном.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2709221, 1978.

26

18

и

/

ФигЗ

Авторы

Даты

1982-06-23—Публикация

1980-06-25—Подача